一种高体积分数铝基碳化硅材料的加工方法与流程

[0001]

本发明涉及复合材料精密加工领域,具体涉及一种铝基碳化硅复合材料高效精密加工工艺方法,属于精密加工相关的技术领域。

背景技术:

[0002]

铝基碳化硅材料具有高比强度、高比刚度、高比模量、耐高温、耐腐蚀、抗疲劳等优良的性能,倍受各国技术人员的重视。基于复合材料综合性能可根据材料配比进行设计的特点,复合材料已广泛运用于航空、航天、兵器等军事工业中复杂载荷、复杂环境等特殊工况下的关键部件研制,有力保证和提升了武器装备的关键性能。并且,铝基碳化硅材料相对于传统基体合金具有高的比强度、比刚度和优良的高温力学性能、低的热膨胀系数、优良的耐磨性,在航空、航天、兵器、汽车、电子和交通运输工业等军用和民用领域具有十分广阔的应用前景。尤其在飞机、卫星、导弹、坦克、雷达电子封装等未来的军事高技术领域有着举足轻重的地位和不可替代的作用,具有十分良好的产业化前景。

[0003]

目前sicp/al材料制备方面的技术已经相对成熟,体积分数可覆盖(5%-65%)的体积范围。目前我国航空航天等多领域对高体积分数sicp/al材料的需求越来越急迫,需求量也越来越大。但是,材料的硬脆特性造成在加工中极易产生棱边崩边、螺纹崩边,表面易产生微裂纹、沟痕、凹坑、耕犁等加工缺陷,始终困扰着研究人员;另外,在加工过程中只能刀具只能采用金刚石刀具,并且刀具极易磨损、换刀频繁,导致刀具失效周期短、加工成本高,零件加工效率低,加工质量差,细小结构制备困难。无法满足航天产品的对零件的高质、高效、精密、低成本的加工要求。

[0004]

因此,寻求一种能够大幅提高铝基碳化硅材料高效精密加工的新工艺方法,具有重要的应用意义。

[0005]

目前针对sicp/al材料加工,普遍采用金刚石超硬刀具,加工1个零件需要十几甚至几十把刀金刚石刀具,成本极高。

技术实现要素:

[0006]

本发明解决的技术问题是:针对铝基碳化硅材料加工中刀具极易磨损、换刀频繁,导致刀具失效周期短、加工成本高,零件加工效率低,加工质量差等问题,提出一种提高铝基碳化硅高效精密加工的新型工艺方法,可以大幅度提高加工效率,减少刀具磨损,降低生产成本,提高加工表面质量。

[0007]

本发明解决技术的方案是:一种高体积分数铝基碳化硅材料的加工方法,具体步骤如下:

[0008]

粗加工阶段,执行如下步骤:

[0009]

s1、对铝基碳化硅材料进行激光诱导氧化处理,使铝基碳化硅材料表面发生氧化,形成疏松氧化层和过渡层;

[0010]

s2、采用硬质合金刀具对诱导后的铝基碳化硅材料表面氧化层进行加工去除;

[0011]

s3、重复执行步骤s1~s2,完成高体积分数铝基碳化硅材料整面单层的诱导氧化加工;

[0012]

s4、重复执行步骤s1~s3,直到加工深度达到加工尺寸要求的2mm余量,进入精加工阶段;

[0013]

精加工阶段,执行如下步骤:

[0014]

s5、采用多维振动超声铣削方式,去除粗加工后的铝基碳化硅材料表面的过渡层及基体层,形成已加工的精密表面。

[0015]

所述步骤s1中用于诱导氧化处理的激光为条形光斑,条形光斑沿激光行进方向的宽度小于等于1mm,沿垂直于激光行进方向的宽度小于等于10mm,激光扫略速度为0.5mm/s~5mm/s。

[0016]

所述步骤s1进行激光诱导氧化处理的同时,通过可控通氧系统,对扫瞄区域辅助通氧,促进氧化物的生成,促使氧化层厚度增加,提高铣削加工去除率。

[0017]

所述氧化层的厚度小于1mm。

[0018]

所述高体积分数铝基碳化硅材料中碳化硅的体积分数不低于45%。

[0019]

所述步骤s5中进行铣削的刀具选择与铝基碳化硅材料硬度比大于30的cvd金刚石超硬刀具。

[0020]

所述cvd金刚石超硬刀具的钝圆半径控制在5μm以内。

[0021]

所述激光功率取值范围为4w~20w。

[0022]

本发明与现有技术相比的有益效果是:

[0023]

(1)、本发明在采用激光诱导氧化后,材料表层粗加工区域变成疏松的氧化层,使用硬质合金刀具即可去除,大幅度降低生产成本;并且在过渡层以下材料经过项目研究及实践发现未改变材料性能,并且根据调整激光参数,氧化层厚度可控,已加工零件性能不会受次,改变,无使用风险。

[0024]

(2)、本发明在精加工阶段,利用多维超声精密铣削方式,去除材料表面的过渡层及微薄的基体层,形成已加工的精密表面;

[0025]

(3)、本发明通过衍射光学器件,对微米级圆形光斑进行光束整形,将微小圆形光斑整形为条形光斑,条形光斑长度方向达到毫米级,两种光斑具备相同的能量密度,在相同的扫略速度下,条形光斑氧化更大的区域,具备更大的加工效率。

[0026]

(4)、本发明对铝基碳化硅材料表面进行激光诱导氧化,通过可控通氧系统,对扫瞄区域辅助通氧,促进氧化物的生成,促使氧化层厚度增加,提高铣削加工去除率。

[0027]

(5)、对比传统加工,本发明在精加工阶段采用超声振动加工时,可以明显的降低切削力,减少刀具的磨损,能够同时提升材料表面质量和加工效率。

[0028]

(6)、本发明具有通用性,还可推广到其他金属基复合材料的产品加工,保障其高效、精密、低成本加工需求。

附图说明

[0029]

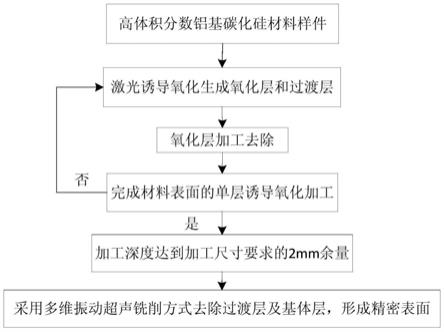

图1为本发明实施例高体分sic

p

/al材料加工方法的加工流程;

[0030]

图2为本发明实施例高体分sic

p

/al材料加工系统组成框图;

[0031]

图3为本发明实施例高体分sic

p

/al材料高效加工原理示意图;

[0032]

图4为本发明实施例高体分sic

p

/al材料激光诱导氧化后的样件;

[0033]

图5为本发明实施例高体分sic

p

/al材料激光诱导氧化后的样件表面形貌;

[0034]

图6为本发明实施例高体分sic

p

/al材料精密加工后样件;

[0035]

图7为本发明实施例高体分sic

p

/al材料精密加工后样件表面形貌。

具体实施方式

[0036]

下面结合实施例对本发明作进一步阐述。

[0037]

如图1所示和图2所示,本发明所提供的一种高体积分数铝基碳化硅材料的加工方法,包括粗加工阶段和精加工阶段。在粗加工阶段,利用激光辐射使sicp/al材料表面发生氧化,形成易加工的疏松氧化层,采用大进给的加工方式进行高效去除;在精加工阶段,利用多维超声精密铣削方式,去除材料表面的过渡层及微薄的基体层,形成已加工的精密表面。所述高体积分数铝基碳化硅材料中碳化硅的体积分数不低于45%。

[0038]

粗加工阶段,执行如下步骤:

[0039]

s1、对铝基碳化硅材料进行激光诱导氧化处理,使铝基碳化硅材料表面发生氧化,形成疏松氧化层和过渡层;

[0040]

优选地,本步骤中,用于诱导氧化处理的激光为条形光斑,条形光斑沿激光行进方向的宽度小于等于1mm,沿垂直于激光行进方向的宽度小于等于10mm,激光扫略速度为0.5mm/s~5mm/s,功率取值范围为4w~20w。条形光斑垂直于行进方向的长度可以达到毫米级,在相同的能量密度,相同的扫略速度下,条形光斑相对于圆形光斑氧化更大的区域,具备更大的加工效率。

[0041]

优选地,本步骤中,进行激光诱导氧化处理的同时,通过可控通氧系统,对扫瞄区域辅助通氧,促进氧化物的生成,促使氧化层厚度增加,提高铣削加工去除率。

[0042]

所述氧化层的厚度小于1mm。

[0043]

s2、采用硬质合金刀具对诱导后的铝基碳化硅材料表面氧化层进行加工去除;

[0044]

s3、重复执行步骤s1~s2,完成高体积分数铝基碳化硅材料整面单层的诱导氧化加工;

[0045]

s4、重复执行步骤s1~s3,直到加工深度达到加工尺寸要求的2mm余量,进入精加工阶段;

[0046]

精加工阶段,执行如下步骤:

[0047]

s5、采用多维振动超声铣削方式,去除粗加工后的铝基碳化硅材料表面的过渡层及基体层,形成已加工的精密表面。

[0048]

优选地,本步骤中,进行铣削的刀具选择与铝基碳化硅材料硬度比大于30的cvd金刚石超硬刀具。

[0049]

所述cvd金刚石超硬刀具的钝圆半径控制在5μm以内,可以保证表面粗糙度优于ra0.4的无缺陷精密成形表面。

[0050]

实施例1

[0051]

本实施例中,试验材料选用65%体积分数的sicp/al复合材料。

[0052]

如图2所示,激光诱导氧化平台由激光器、扩束镜、光束整形模块、聚焦透镜、计算机移动工作平台和氧气供应系统等组成。

[0053]

激光器发出光束,通过扩束镜扩束、准直,保证光束质量,通过光束整形模块控制扫略路径,最后由聚焦透镜聚焦到工作平面。工作台和激光器由pc机控制,工作台可以在平面范围内自由移动。氧气供应系统为激光辐照过程提供充足的氧气。

[0054]

机床采用cfv800i数控超声振动加工机床,振动频率18-30khz,振幅0-20μm。

[0055]

样件加工表面质量采用扫描电子显微镜观察形貌以及测量横截面厚度,采用能量色散谱仪和x射线衍射仪来获知激光加工前后基体材料、氧化层、过渡层的元素以及物相组成,铣削力由测力仪检测,使用表面粗糙度仪测量已加工表面粗糙度值。

[0056]

如图1所示,本实施例中,采用改造的数控超声振动加工机床,根据样件结构,编制数控程序,设置激光器与机床主轴系统随动,保证sic

p

/al材料在激光诱导优化后,可及时对诱导的氧化层进行切除。

[0057]

所述激光器通过衍射光学器件(包括上述的扩束镜、光束整形模块、聚焦透镜),对微米级圆形光斑进行光束整形,将微小圆形光斑整形为条形光斑,条形光斑长度方向达到毫米级,两种光斑具备相同的能量密度。

[0058]

本实施例中,高体积分数铝基碳化硅材料的加工的具体实施步骤如下:

[0059]

(1)、设置激光器参数,激光波长为1064nm,脉宽为100ns频率在40khz,功率10w,激光扫略速度为2mm/s,线光尺寸1

×

10mm;激光器的性能参数为激光波长为1064nm,脉宽为100ns,频率在20-200khz,功率在200-300w。

[0060]

(2)、将数控机床的主轴刀柄安装为含超声振动系统的bt40刀柄,安装直径为10mm的铣刀,设置主轴系统的超声振动参数,振动频率调整为25khz,振幅10μm;

[0061]

(3)、采用数控加工机床,编制数控程序,对尺寸为50mm

×

50mm的65%体积分数的sicp/al复合材料进行激光诱导氧化,可及时对诱导的氧化层进行切除,诱导氧化的同时通过可控通氧系统,对扫瞄区域辅助通氧,促进氧化物的生成,促使氧化层厚度增加,提高铣削加工去除率。

[0062]

材料去除率的计算公式为:

[0063]

v=v

f

×

α

p

×

α

e

[0064]

其中,v为每分钟去除量,单位是mm3/min,v

f

为进给速度,单位是mm/min,α

p

为轴向切深,单位mm。α

e

为径向切深,单位mm。

[0065]

当采用硬质合金铣刀直径为10mm,主轴转速n为6000rpm,进给速度v

f

为4000mm/min,轴向切深α

p

为0.1mm时,根据下列公式,材料去除率达到4000mm3/min。

[0066]

本步骤得到的如图4和图5所示的高体分sic

p

/al材料激光诱导氧化后的样件。

[0067]

(4)、采用硬质合金刀具对诱导后的表面进行粗加工去除,单边留2mm加工余量,之后进入精加工阶段;

[0068]

精加工阶段,执行如下步骤:

[0069]

(5)、设置机床主轴系统的超声振动参数,振动频率18-30khz,振幅0-20μm,采用高达10000hv的显微硬度的cvd金刚石超硬刀具对粗加工之后的样件进行精加工,得到如图6和图7所示的高体分sic

p

/al材料精密加工后样件。所述高达10000hv的显微硬度的cvd金刚石超硬刀具可以与sicp/al材料形成尽可能高的硬度差,且刀具刃口钝圆半径控制在5μm以内,加工实现精细化。

[0070]

(6)、采用扫描电子显微镜对表面形貌进行分析,采用表面粗糙度仪测量已加工表

面粗糙度值,如果被加工工件表面优于ra0.4,则结束;否则,重复步骤(5)~(6),直到得到表面粗糙度优于ra0.4的无缺陷精密成形表面。

[0071]

本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1