一种用于π形结构组件的组对装置及其方法与流程

一种用于

π

形结构组件的组对装置及其方法

技术领域

1.本发明涉及钢结构制造技术,更具体地说,涉及一种用于π形结构组件的组对装置及其方法。

背景技术:

2.岸桥是在集装箱码头泊位装卸集装箱的主要工具,由大车行走机构驱动沿码头缓慢行走。行走支座是大车行走机构与门框下横梁的连接件,是行走机构中的重要部件之一,由法兰板1和两侧耳板2组成的π形结构组件(如图1所示)。轨道吊、龙门吊产品中也有同类型的结构,具有板厚较厚、焊接量大等特点,焊接过程中需要采用防变形措施。现有一些企业在钢结构制造过程中采用劳动强度较大的人工组对装配,利用大量的工艺撑和码板约束焊接变形,焊缝为手工焊接,这种较为原始的生产模式延续至今。在如今人工成本上升迅速、行业生产模式发生巨大转变的市场环境下,这些弱点已完全显现并有逐渐放大的趋势,对企业的发展形成了巨大阻碍。

技术实现要素:

3.针对现有技术中存在的上述缺陷,本发明的目的是提供一种用于π形结构组件的组对装置及其方法,取代了传统繁重的制作模式,实现机械化生产。

4.为实现上述目的,本发明采用如下技术方案:

5.一方面,一种用于π形结构组件的组对装置,包括轨道、变位机、定位小车和定位夹具;

6.所述定位夹具设于所述变位机上,所述定位夹具的工作面用于放置法兰板;

7.所述轨道铺设于所述变位机一侧的地面上,所述定位小车设于所述轨道上并沿所述轨道的长度方向水平移动,所述定位小车的工作面用于放置主板。

8.较佳的,所述定位夹具包括法兰座、横向夹具a、横向夹具b、连杆、滑槽、纵向定位座和工作面板;

9.所述工作面板与所述滑槽呈十字形布置并设于所述法兰座的上表面;

10.所述横向夹具a与所述横向夹具b均设于所述滑槽上并分别位于所述滑槽的两端部位置;

11.所述连杆用以连接所述横向夹具a与所述横向夹具b,所述连杆由连杆驱动电机驱动;

12.所述纵向定位座设于所述工作面板的一端部位置。

13.较佳的,所述工作面板的下表面设有筋板,所述筋板设于所述法兰座的上表面。

14.较佳的,所述变位机包括回转支承座、法兰板、主体结构和底板;

15.所述主体结构的下端连接所述底板,上端连接所述法兰板;

16.所述回转支承座设于所述法兰板上;

17.所述法兰座通过螺栓副连于所述回转支承座上,并由电机驱动所述回转支承座进

行旋转。

18.较佳的,所述法兰板倾斜设置,其与所述底板之间形成45

°

夹角。

19.较佳的,所述定位小车包括托架、调节撑杆、车轮和小车架;

20.所述托架的一端与所述小车架的头部位置铰接,另一端与所述调节撑杆的上端铰接;

21.所述调节撑杆的下端与所述小车架的尾部位置铰接;

22.所述车轮设于所述小车架的下表面并沿所述轨道移动。

23.较佳的,所述轨道铺设有2副,平行设于所述变位机的一侧。

24.另一方面,一种用于π形结构组件的组对方法,包括以下步骤:

25.s1、组对装配前,将所述的用于π形结构组件的组对装置处于打开状态;

26.s2、吊装法兰板放置到所述定位夹具上,将所述法兰板固定;

27.s3、所述电机驱动所述回转支撑座及所述定位夹具带动所述法兰板顺时针旋转90

°

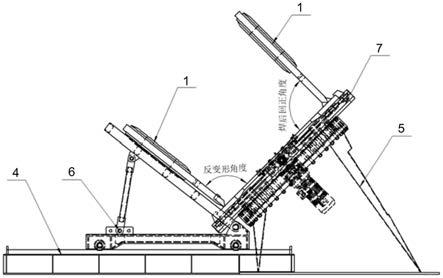

;

28.s4、移动所述定位小车至所述轨道靠近所述定位夹具的一端,调整所述定位小车的工作面角度,使所述定位小车的工作面角度处于主板装配位置;

29.s5、吊装主板放置到所述定位小车的工作面上,调整位置后与所述法兰板之间进行点焊固定;

30.s6、布置埋弧焊接设备,施焊一侧所述主板内侧焊缝;

31.s7、移动所述定位小车至所述轨道远离所述定位夹具的一端;

32.s8、所述电机再驱动所述回转支撑座及所述定位夹具带动行走支座部件旋转180

°

;

33.s9、重复步骤s4至步骤s7,完成另一侧所述主板内侧焊缝;

34.s10、通过所述变位机配合,再施焊所述主板外侧焊缝。

35.本发明所提供的一种用于π形结构组件的组对装置及其方法,利用预放反变形措施消除焊接过程中角变形不再焊接大量的工艺撑和码板,在没有工艺撑干涉的情况下,用埋弧焊接取代手工焊,效率更高且更环保。

附图说明

36.图1是行走支座的结构示意图;

37.图2是图1中a位置的放大示意图;

38.图3是本发明组对装置的结构示意图;

39.图4是本发明组对装置中位夹具结构示意图;

40.图5是本发明组对装置中定位小车结构示意图;

41.图6是本发明组对装置中变位机结构示意图。

具体实施方式

42.为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本发明的技术方案。

43.结合图1和图2所示,行走支座结构中的主板1与法兰板2为t形对接,属于重要的受

力结构件,多采用厚板焊接,对焊缝要求较高。厚板焊接过程中焊缝填充量大,在焊缝及其热影响区存在较大的残余力,会导致支座变形,降低结构的承载能力。在π形结构的内侧加工坡口3,在装配定位时根据实验得出的反变形量使主板1与法兰板2形成一定的角度。

44.结合图3所示,本发明所提供的一种用于π形结构组件的组对装置,具有反变形角度调整、拼缝变位到船形姿态满足埋弧焊接条件等功能,包括轨道4、变位机5、定位小车6和定位夹具7。

45.定位夹具7设于变位机5上,定位夹具7的工作面用于放置法兰板2。

46.轨道4铺设于变位机5低端一侧的地面上,定位小车6设于轨道4上并沿轨道4的长度方向水平移动,定位小车6的工作面用于放置主板1。

47.结合图4所示,定位夹具7包括法兰座701、横向夹具a702、横向夹具b703、连杆704、滑槽705、纵向定位座706和工作面板707。

48.工作面板707与滑槽705呈十字形布置并设于法兰座701的上表面。

49.横向夹具a702与横向夹具b703均设于滑槽705上并分别位于滑槽705的两端部位置,可沿滑槽705移动。

50.连杆704用以连接横向夹具a702与横向夹具b703,从而可带动横向夹具a702与横向夹具b703做相对/相向移动,连杆704由连杆驱动电机驱动。

51.纵向定位座706设于工作面板707的一端部位置,用以负载法兰板2的重量。

52.工作面板707的下表面设有筋板,筋板设于法兰座701的上表面,使工作面板707的下表面与法兰座701的上表面之间留有安装滑槽705、连杆704的空隙。

53.定位夹具7主要用于法兰板2的定位,法兰座701与工作面板707之间设置有筋板形成一定高度的空间,用于其他连杆704及驱动等附件安装。主结构通过螺栓副505将法兰座701与变位机5上的回转支承座501连接,可实现

±

90

°

回转动作。当法兰板2放置到定位夹具7上,先由纵向定位座706负载法兰板2的重量,再通过连杆驱动电机驱动连杆704带动横向夹具a702与横向夹具b703沿滑槽705同时相向运动,对法兰板2实现横向对中定位。连杆704还具有自锁功能,与法兰座701采用铰接。横向夹具a702、横向夹具b703和纵向定位座706上均带有码板,对法兰板2定位后起到约束夹持的作用。

54.结合图5所示,定位小车6包括托架601、调节撑杆602、车轮603和小车架604。

55.托架601的一端通过铰轴605与小车架604的头部位置铰接,另一端通过铰轴与调节撑杆602的上端铰接。

56.调节撑杆602的下端通过铰轴与小车架604的尾部位置铰接。

57.车轮603设于小车架604的下表面,车轮603沿轨道4移动。

58.轨道4铺设有2副,平行安装设于变位机5的一侧。

59.定位小车6主要用于法兰板2与其两侧饵板的组对装配,托架601用于承载饵板,一端通过铰轴605,另一端通过调节撑杆602分别与小车架604的首尾连接。调节撑杆602的作用是可以改变托架601的角度,应对不同大小π形结构反变形量的调节。小车架604下表面的四角设有车轮603和驱动机构,通过变位机5一侧的2组轨道4水平移动。

60.结合图6所示,变位机5包括回转支承座501、法兰板502、主体结构503和底板504。

61.主体结构503的下端连接底板504,上端连接法兰板502。

62.回转支承座501设于法兰板502上。

63.定位夹具7中的法兰座701通过螺栓副505连于回转支承座501上,并由电机驱动回转支承座501带动法兰座701进行旋转。

64.法兰板502倾斜设置,其与底板504之间形成45

°

夹角。

65.变位机5主要作用是负载定位夹具7以及电机设备安装等。主体结构503由多块钢板折弯拼接成“天圆地方”的结构,上端与下端形成45

°

夹角。上端焊接圆环形的法兰板502,下端焊接方形的底板504。回转支承座501与圆环形的法兰板502也通过螺栓副连接,由电机驱动回转。

66.轨道4铺设于变位机5的一侧,由2副平行的轨道本体和承轨梁组成,间距与定位小车6中的车轮603开档尺寸相匹配。

67.本发明还提供了一种用于π形结构组件的组对方法,包括以下步骤:

68.s1、组对装配前,将本发明用于π形结构组件的组对装置处于打开状态,即定位夹具7打开,定位小车6左移到轨道4的端部位置;

69.s2、吊装法兰板2放置到定位夹具7上,调整位置后收紧定位夹具7将法兰板2固定;

70.s3、电机驱动回转支撑座501及定位夹具7带动法兰板2顺时针旋转90

°

;

71.s4、移动定位小车6至轨道4靠近定位夹具7的一端(右移),调整定位小车6的工作面角度,使定位小车6的工作面角度处于主板装配位置,固定定位小车6,防止其移动而影响装配精度;

72.s5、吊装主板1放置到定位小车6的工作面上,调整位置后与法兰板2之间进行点焊固定;

73.s6、布置埋弧焊接设备,施焊一侧主板1内侧焊缝;

74.s7、移动定位小车6至轨道4远离定位夹具7的一端(左移);

75.s8、变位机5再驱动定位夹具7带动行走支座部件旋转180

°

;

76.s9、重复步骤s4至步骤s7,完成另一侧主板1内侧焊缝;

77.s10、通过变位机5配合,再施焊主板1外侧焊缝。

78.控制焊接变形的工艺措施有很多,车间较为原始的生产模式采用的是刚性固定,虽然减少了结构件的角变形量,但同时又增加了焊接应力,在去除工艺撑或码板过程容易伤到母材。通过多次试验,行走支座的组对采取反变形和埋弧多层压道焊接的措施来控制焊接变形,取代工艺撑和码板的防变形措施,节省材料,降低劳动强度。

79.行走支座属于重要的受力结构件,主焊缝均需要ut探伤,原始手工焊接工艺是焊完一侧1/3后对反面碳刨清根,再用手工多层多道焊满,施工周期长,劳动强度大,焊接产品质量不稳定。当采取反变形的措施替代工艺撑的刚性固定的方式后,π形结构内侧空间就释放出来。拼接缝为直缝,再将其姿态调整到船形位时,非常有利于埋弧焊接。而埋弧焊是生产效率较高的机械化焊接方法之一,具有生产效率高、焊缝质量高、劳动条件好等优点。通过实验,埋弧焊接实现了不清根处理,改变了对接坡口形式,焊接过程中内侧缝采用多层多道埋弧焊,外侧缝只焊一层。采取此种焊接工艺替代繁重的手工焊接工艺,极大的提高生产效率,焊接出来的产品质量稳定。

80.综上所述,本发明突破传统手工制作,创新一种π形结构组对方法主要是改变了防焊接变形措施、采用高效的焊接形式,这种方法利用专用装备实现π形结构组对,打破了传统壁垒,实现机械化生产。

81.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1