一种轧辊轴承座内的轴承外组件拆卸装置的制作方法

1.本实用新型涉及一种轧机中轧辊轴承座内的四列圆柱滚子轴承外组件的拆卸装置,属于轧辊维修设备技术领域。

背景技术:

2.在轧机的轧辊结构中,轧辊轴承座中安装有四列圆柱滚子轴承,生产过程中,对轴承座中的四列圆柱滚子轴承进行维修拆装是经常进行的工作,但是轧辊轴承座内的四列圆柱滚子轴承外组件拆卸时较困难,其外滚道露出挡边仅2-3mm,无法使用专业拉马拆卸,维修人员只能使用铜棒一点点将轴承外组件从轴承座内敲击拆出,不但效率低,而且严重影响轴承的使用寿命,十分有必要进行改进。

技术实现要素:

3.本实用新型需要解决的技术问题是提供一种轧辊轴承座内的轴承外组件拆卸装置,这种拆卸装置可以快速将轴承外组件从轴承座中拆下,省时省力,可以避免对轴承的损坏,保证轴承能够再次使用,降低维修成本。

4.解决上述技术问题的技术方案是:

5.一种轧辊轴承座内的轴承外组件拆卸装置,它包括底板、马达支座、丝杠支座、轴承座支撑架、马达、丝杠、圆形顶板、导向杆、导向杆支座,底板为长方形钢板,底板水平放置在工作台上,马达支座、丝杠支座、轴承座支撑架、导向杆支座分别沿着底板的长度方向顺序排列,马达支座、丝杠支座、轴承座支撑架的下端垂直焊接在底板的板面上,马达固定安装在马达支座上,丝杠的后部安装在丝杠支座上,丝杠的后部与丝杠支座为转动配合连接,丝杠的后端与马达的输出轴相连接,圆形顶板的中心有螺纹孔,圆形顶板的螺纹孔与丝杠的螺纹相匹配,圆形顶板套装在丝杠的前端,圆形顶板的外圆周与轴承座内的轴承外组件的端面相对,导向杆支座的下端由螺栓固定连接在底板的板面上,丝杠的前端与导向杆支座为转动配合连接,丝杠的上方和下方分别有平行的导向杆,两个导向杆的两端分别与导向杆支座和丝杠支座相连接,圆形顶板的上下两侧分别有滑动导向孔,两个导向杆分别穿过圆形顶板上下两侧的滑动导向孔,两个导向杆与滑动导向孔分别为滑动配合。

6.上述轧辊轴承座内的轴承外组件拆卸装置,所述马达通过螺栓固定安装在马达支座上,马达的输出轴与联轴器相连接,联轴器与丝杠的后端相连接,丝杠支座的中部安装有丝杠轴套,丝杠轴套套装在丝杠的后部,丝杠与丝杠轴套为转动连接。

7.上述轧辊轴承座内的轴承外组件拆卸装置,所述导向杆支座的中部安装有导向套,导向套的水平位置与丝杠支座的丝杠轴套相对应,丝杠的前端插在导向套中,丝杠的前端与导向套为可以插拔的转动连接。

8.上述轧辊轴承座内的轴承外组件拆卸装置,所述丝杠支座和导向杆支座的上部和下部分别有导向杆孔,两个导向杆的前端和后端分别插接在丝杠支座和导向杆支座的导向杆孔中,两个导向杆的前端和后端分别有螺纹,锁紧螺母分别在丝杠支座和导向杆支座的

外侧将两个导向杆两端分别与丝杠支座和导向杆支座的导向杆孔锁紧连接。

9.上述轧辊轴承座内的轴承外组件拆卸装置,所述轴承座支撑架为长方体钢制框架,轴承座支撑架的下端垂直焊接在底板上,轴承座支撑架的下部有沿着底板长度方向的拉出孔,拉出孔的边缘与轴承座的内圈边缘相对,轴承座内的轴承外组件的外边缘位于拉出孔的边缘内侧。

10.本实用新型的有益效果是:本实用新型的马达支座、丝杠支座、轴承座支撑架、导向杆支座分别固定连接在底板的板面上,丝杠的两端分别安装在丝杠支座和导向杆支座上,圆形顶板套装在丝杠的前端,两个导向杆的两端分别与导向杆支座和丝杠支座相连接,两个导向杆通过圆形顶板的导向孔对圆形顶板进行约束,马达带动丝杠转动,圆形顶板沿着丝杠进行平移,圆形顶板将轴承外组件从轴承座内拉出,完成拆卸。

11.本实用新型结构简单、使用方便,解决了轧辊轴承座中的轴承外组件难以拆卸的问题,可以快速将轴承外组件从轴承座中拆下,省时省力,避免了对轴承的损坏,提高了轴承拆卸效率及轴承的使用寿命,降低了维修成本。

附图说明

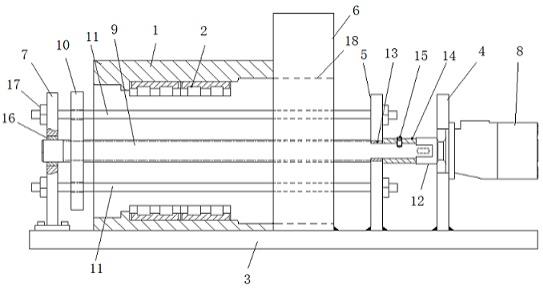

12.图1是本实用新型的结构示意图。

13.图中标记如下:轴承座1、轴承外组件2、底板3、马达支座4、丝杠支座5、轴承座支撑架6、导向杆支座7、马达8、丝杠9、圆形顶板10、导向杆11、联轴器12、丝杠轴套13、定距套14、紧固螺栓15、导向套16、锁紧螺母17、拉出孔18。

具体实施方式

14.本实用新型由底板3、马达支座4、丝杠支座5、轴承座支撑架6、导向杆支座7、马达8、丝杠9、圆形顶板10、导向杆11、联轴器12、丝杠轴套13、定距套14、紧固螺栓15、导向套16、锁紧螺母17组成。

15.图中显示,底板3为长方形钢板,底板3水平放置在工作台上。马达支座4、丝杠支座5、轴承座支撑架6、导向杆支座7分别沿着底板3的长度方向顺序排列,马达支座4、丝杠支座5、轴承座支撑架6的下端垂直焊接在底板3的板面上,导向杆支座7的下端由螺栓固定连接在底板3的板面上,在使用时,导向杆支座7需要拆卸和安装,以便将轴承座1放置到底板3的轴承座支撑架6旁进行拆装。

16.图中显示,马达8通过螺栓固定安装在马达支座4的外侧,马达8的输出轴穿过马达支座4的轴孔与联轴器12相连接,联轴器12与丝杠9的后端相连接。丝杠支座5的中部安装有丝杠轴套13,丝杠轴套13套装在丝杠9的后部,丝杠9与丝杠轴套13为转动连接。丝杠轴套13与联轴器12之间的丝杠9上套装有定距套14,紧固螺栓15将定距套14与丝杠9固定连接。

17.图中显示,丝杠9的前端通过导向杆支座7进行定位连接。导向杆支座7的中部安装有导向套16,导向套16的水平位置与丝杠支座5的丝杠轴套13相对应,丝杠9的前端插在导向套16中,丝杠9的前端与导向套16为可以插拔的转动连接,以便在放置轴承座1时,可以将导向杆支座7与丝杠9分离。

18.图中显示,圆形顶板10套装在丝杠9的前端,圆形顶板10的中心有螺纹孔,圆形顶板10的螺纹孔与丝杠螺纹相匹配。转动丝杠9,圆形顶板10在受到不能转动的约束情况下就

会沿着丝杠9进行平动,这是很多机械设备采用的结构。圆形顶板10的外圆周与轴承座1内的轴承外组件2端面相对,在圆形顶板10平移时就会带动轴承外组件2向外移动,达到拆下轴承外组件2的目的。

19.图中显示,为了对圆形顶板10进行约束,使圆形顶板10不能随着丝杠9进行转动,在圆形顶板10的上方和下方采用了两个平行的导向杆11进行导向。两个导向杆11的两端分别与导向杆支座7和丝杠支座5相连接,圆形顶板10的上下两侧分别有滑动导向孔,两个导向杆11分别穿过圆形顶板10上下两侧的滑动导向孔,两个导向杆11与滑动导向孔分别为滑动配合。

20.图中显示,丝杠支座5和导向杆支座7的上部和下部分别有导向杆孔,两个导向杆11的前端和后端分别插接在丝杠支座5和导向杆支座7的导向杆孔中,两个导向杆11的前端和后端分别有螺纹,锁紧螺母17分别在丝杠支座5和导向杆支座7的外侧将两个导向杆11两端分别与丝杠支座5和导向杆支座7的导向杆孔锁紧连接。

21.图中显示,轴承座支撑架6为长方体钢制框架,轴承座支撑架6的下端垂直焊接在底板3上,轴承座支撑架6的作用是顶住轴承座1,使得轴承外组件2能够被圆形顶板10拉出,因此当圆形顶板10将轴承外组件2向外拉出时,轴承座支撑架6必须能够顶住轴承座1的外圈,同时要让轴承外组件2通过。轴承座支撑架6的下部有沿着底板3长度方向的拉出孔18,拉出孔18的边缘与轴承座1的内圈边缘相对,轴承座1内的轴承外组件2的外边缘位于拉出孔18的边缘内侧。本实用新型的一个实施例的轴承座支撑架6由2根10#槽钢焊接组成,槽钢边缘顶在轴承座内孔外轮廓两侧,不影响轴承外组件拉出。

22.本实用新型的工作过程如下:

23.将本实用新型的底板3放置在工作平台上,马达支座4、丝杠支座5、轴承座支撑架6与马达8、丝杠9、圆形顶板10等部件连接完毕,导向杆支座7和导向杆11放置在底板3外备用;

24.将需要拆卸的轴承座1放置到底板3上,轴承座1的端面与轴承座支撑架6的外端顶紧连接,轴承座1的轴承外组件2的外边缘与轴承座支撑架6的外侧的拉出孔18准确相对;

25.再将丝杠9的前端插入到导向杆支座7的导向套16中,然后将导向杆支座7通过螺栓固定在底板3上;

26.将两个导向杆11的前端和后端分别插接在丝杠支座5和导向杆支座7的导向杆孔中,使用锁紧螺母17分别在丝杠支座5和导向杆支座7的外侧将两个导向杆11两端分别与丝杠支座5和导向杆支座7的导向杆孔锁紧连接;

27.启动马达8,通过丝杆9带动圆形顶板10,圆形顶板10将轴承外组件2从轴承座1内拉出来,完成拆卸。

28.本实用新型的一个实施例如下:

29.底板3的长度为850mm,宽度为650mm,厚度为30mm;

30.马达支座4的长度为225mm,宽度为200mm,厚度为20mm;

31.丝杠支座5的长度为225mm,宽度为200mm,厚度为20mm;

32.轴承座支撑架6的长度为360mm,宽度为100mm,厚度为45mm,由2根10#槽钢,槽钢边缘位于轴承座内孔外轮廓两侧;

33.导向杆支座7的长度为225mm,宽度为200mm,厚度为20mm;

34.马达8的型号为te0130mw260-aaab;

35.丝杠9的直径为36mm,长度为650mm;

36.圆形顶板10外径为196mm,厚度为20mm;

37.导向杆11的直径为20mm,长度为600mm;

38.定距套14的直径为40mm,长度为55mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1