一种进一步提高高熵合金涂层耐磨性的方法与流程

:

1.本发明属于表面涂层领域,具体涉及一种提高高熵合金涂层耐磨性的方法。

背景技术:

:

2.高熵合金由于其本身特殊的元素组成,使得其表现出优异的力学性能,如传统合金很难达到的高硬度、高强度、高耐腐蚀性与高温抗氧化性等。这些优异的性能使得高熵合金可以通过表面涂层技术在基体材料表面制备保护性涂层以提高材料机械性能、使用寿命等。超音速火焰喷涂技术(high velocity oxygen fuel,hvof)作为一种制备保护性涂层的技术手段,尤其在制备耐磨涂层方面,具有很多的应用。由于该喷涂技术具有粒子飞行速度高的特点,飞行粒子高速撞击基体后可以产生高致密度涂层,制备得到的涂层具有较高的致密度和与基体的结合强度。但是,该技术对粉末粒子的加热时间短,难以熔化喷涂粒子,尤其在制备具有较高熔点的高熵合金涂层时,形成的涂层具有较多的孔隙和微裂纹等。这些涂层组织缺陷大大降低了涂层的耐磨性能。因此,本发明提出一种提高高熵合金涂层耐磨性的方法,通过本发明方法制备的高熵合金涂层具有优异的耐磨性能,能够有效减少材料的磨损。

技术实现要素:

:

3.本发明的目的在于,进一步提高高熵合金涂层耐磨性的方法,通过该方法制备的涂层具有组织致密,孔隙率低,硬度高,耐磨性好等特点,能够有效保护基体材料。

4.本发明一种进一步提高高熵合金涂层耐磨性的方法,其特征在于:高熵合金由al、ti、cr、fe、co、ni元素组成,各元素的摩尔百分含量为:al 0

‑

25%、ti 5

‑

33%、cr 5

‑

33%、fe 0

‑

25%、co 5

‑

33%、ni 5

‑

33%,优选摩尔百分含量为:al 8

‑

15%、ti 15

‑

25%、cr 15

‑

25%、fe 15

‑

25%、co 15

‑

25%、ni 15

‑

25%。

5.上述成分的高熵合金经超音速火焰喷涂和快速激光重熔后得到组织结构致密、硬度高、耐磨性能优异的高熵合金涂层。提高高熵合金涂层耐磨性的方法,包括有以下步骤:

6.(1)通过气雾化法制备高熵合金球形粉末,粉末各元素的摩尔百分含量为:al 0

‑

25%、ti 5

‑

33%、cr 5

‑

33%、fe 0

‑

25%、co 5

‑

33%、ni 5

‑

33%,优选摩尔百分含量为:al 8

‑

15%、ti 15

‑

25%、cr 15

‑

25%、fe 15

‑

25%、co 15

‑

25%、ni 15

‑

25%;粉末经干燥、筛分后用于制备高熵合金涂层;

7.(2)喷涂前对基体材料进行表面处理,使用酒精清洗基体表面,基体材料经过烘干后使用粒度为200目的棕刚玉对其表面进行喷砂;喷砂结束后,使用酒精对基体材料进行超声清洗,去除表面残留颗粒;

8.(3)将烘干过的基体材料安装在固定夹具上,采用喷枪束流对基体材料预热2

‑

3个循环,使基体材料表面获得温度为200

‑

300℃以提高涂层材料的沉积率、涂层与基体的结合强度等;

9.(4)使用设定的喷涂工艺参数进行喷涂制得超音速火焰喷涂涂层;

10.(5)对得到的超音速火焰喷涂涂层表面依次使用200目、400目、600目、800目和1000目的砂纸进行磨抛处理,去除表面氧化层,并使用酒精清洗涂层表面,烘干;

11.(6)将步骤(5)所得样品固定在加热台上,设定加热温度为200℃

‑

300℃;将加热台置于工作台上,使用设定的激光加工工艺参数对超音速火焰喷涂涂层进行快速激光重熔,激光重熔的过程一直保持加热台对基体的加热,最终得到耐磨性能优异的高熵合金涂层。

12.前述的一种进一步提高高熵合金涂层耐磨性的方法中,所述步骤(4)所使用的超音速火焰喷涂工艺参数,其特征在于:所用燃料煤油流量25.7l/h,氧气流量944l/min,保护气体氮气流量12.3l/min,送粉器送粉速度5r/min,喷涂距离380mm,喷枪移动速度0.5m/s,进行多次循环,制得的涂层厚度优选为200μm

‑

700μm。

13.前述的一种提高高熵合金涂层耐磨性的方法中,所述步骤(6)所使用的快速激光重熔工艺参数,其特征在于:所用激光功率400

‑

800w,扫描速度10

‑

20mm/s,搭接率30

‑

50%,保护气体氩气流量10ml/min。

14.与现有涂层相比,本发明所述的耐磨性能优异的高熵合金涂层具有以下特点:

15.1.本发明制备的高熵合金涂层具有较高的硬度和优异的耐磨性,并进一步降低摩擦系数;

16.2.本发明制备的高熵合金涂层具有致密的微结构,涂层内无气孔,晶粒细小,涂层与基体结合紧密;

17.3.本发明制备的高熵合金涂层保留了高熵合金粉末的相结构特征和组织特征,具有简单固溶体结构,具备高熵合金的特殊性能。

附图说明:

18.图1为实施例中所用高熵合金粉末形貌;

19.图2为实施例中所用高熵合金粉末与hvof涂层xrd对比图;

20.图3为实施例中800w功率制备的涂层与重熔前超音速火焰喷涂涂层xrd对比图;

21.图4为实施例中800w功率制备的涂层与重熔前超音速火焰喷涂涂层sem对比图;

22.图5为实施例中800w功率制备的涂层与重熔前超音速火焰喷涂涂层摩擦系数对比图;

23.图6为实施例中800w功率制备的涂层与重熔前超音速火焰喷涂涂层磨损体积与磨损形貌对比图。

具体实施方式:

24.下面通过实施例进一步阐明本发明的实质特点和显著优点,本发明绝非仅限于所陈述的以下实施例。

25.实施例1:

26.高熵合金球形粉末中各元素的摩尔百分含量为:al(11%)、ti(17.8%)、cr(17.8%)、fe(17.8%)、co(17.8%)、ni(17.8%);超音速火焰喷涂工艺参数为:煤油流量25.7l/h,氧气流量944l/min,保护气体氮气流量12.3l/min,送粉器送粉速度5r/min,喷涂距离380mm,喷枪移动速度0.5m/s,通过重复多次喷涂得到涂层厚度为500μm;快速激光重熔参数为:重熔前将涂层加热到200℃,扫描速度12mm/s,搭接率50%,保护气体氩气流量

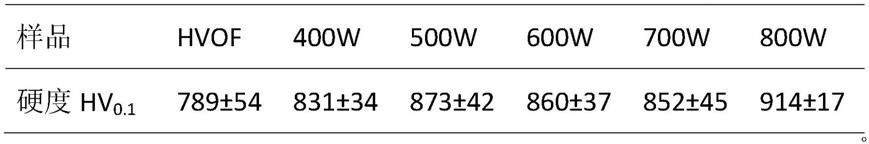

10ml/min,激光功率分别使用800w、700w、600w、500w、400w。得到的涂层经微观组织结构分析,其xrd分析结果为简单固溶体结构(经800w重熔涂层xrd如附图3所示),sem分析结果显示涂层致密无气孔和裂纹(经800w重熔涂层sem如附图4所示)。通过本发明方法制得的涂层与超音速火焰喷涂涂层相比具有很低的摩擦系数和磨损率,大大提升了涂层的耐磨性能(经800w重熔涂层摩擦系数与磨损率如附图5和附图6所示),且提高了涂层的硬度(如表1所示)。

27.采用1200w功率制备了对比例样品,1200w功率下重熔得到的涂层包含大量气孔和裂纹,不具备应用前景。

28.表1重熔涂层与超音速火焰喷涂涂层硬度对比

29.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1