用于制造水压机器的方法与流程

1.本发明涉及一种用于制造水压机器的方法,该水压机器具有第一构件和与第一构件的接触表面滑动接触的第二构件,其中第二构件包括由减摩塑料材料制成的表面,并且接触表面是金属表面。

背景技术:

2.水压机器使用水作为液压流体。水具有环境友好的优点。然而,水的缺点是它不能润滑彼此相对滑动的表面。因此,已知在接触表面之一中使用减摩塑料材料。这种减摩塑料材料可以是例如聚醚醚酮(peek)。但是,当这样的塑料表面暴露于一定临界尺寸以上的颗粒(通常是沙子或硅石)时,会从金属表面上撕下大块,然后将该大块部分地嵌入在塑料材料中。部分嵌入的金属块的突出部分然后开始磨损并刮擦金属接触表面。这可能会导致内部泄漏率增加和容积效率降低、金属接触表面的磨损增加,从而降低使用寿命,并且增加的摩擦导致机械效率降低。

技术实现要素:

3.本发明的目的是生产一种具有低损坏风险的机器。

4.该目的通过开头处所描述的方法来解决,该方法包括以下步骤:

[0005]-使用包括第一部分和第二部分的第一构件,所述第一部分具有接触表面;

[0006]-在至少1000℃的温度下使用高温硬化处理以使所述第一部分的接触表面得到深表面硬化;

[0007]-将第一部分机加工成期望的几何形状;以及

[0008]-组装所述第一部分和所述第二部分以形成所述第一构件。

[0009]

使用高温硬化处理提供了相对较硬的接触表面,以承受由具有特定临界尺寸的颗粒引起的损坏。然而,使用高温硬化处理的缺点在于,被硬化的部分会变形,这对于任何液压机器都是有害的。通过将第一部分机加工成期望的几何形状并组装第一部分和第二部分以形成第一构件来克服该缺点。第一构件则包括具有相当大硬度和期望几何形状的接触表面。

[0010]

在本发明的一个实施例中,高温硬化处理在氮气存在的情况下进行。这提供了氮气扩散到接触表面中达到1mm至2mm的深度并且表面具有高达400hv(维氏硬度)的硬度的可能性。该机加工减小了硬化层的厚度。然而,第一构件的其余部分仍然难以承受由沙子或硅石颗粒引起的高度损坏。

[0011]

在本发明的一个实施例中,使用550℃或更低温度下的低温硬化处理来得到第一部分的最终超硬接触表面。如果由于第一部分的机加工,接触表面已经失去期望的硬度,或者期望的硬度降低到预定的阈值以下,则可以使用低温硬化处理来获得最终的超硬表面,例如1000hv或更高,以及大约100μm的表面层。这对于水压机器是足够的。

[0012]

在本发明的一个实施例中,接触表面被抛光。使用抛光来实现期望的平面度公差。

[0013]

在本发明的实施例中,第一部分被选择为具有小于所述第二部分的厚度的厚度。厚度越小,第二部分变形的风险越小。

[0014]

在本发明的实施例中,第一部分的厚度等于或小于10mm。该厚度足以形成第一部分。然而,可以处理变形的风险。

[0015]

在本发明的实施例中,第一部分被选择为关于位于接触表面中的轴线对称。当第一部分是对称部分时,可以保持小的变形。

[0016]

在本发明的实施例中,第一部分被选择为关于第二轴线对称,所述第二轴线位于接触表面中并与第一轴线正交。再次,对称性减少了变形。

[0017]

在本发明的实施例中,第一部分被选择为不锈钢的。当水用作液压流体时,不锈钢是优选的。

[0018]

在本发明的一个实施例中,第一部分被选择为双相钢或超级双相钢或316钢。甚至316钢也可以使用,这是因为316钢可以通过该方法被硬化。

附图说明

[0019]

现在将参考附图更详细地描述本发明,附图示出:

[0020]

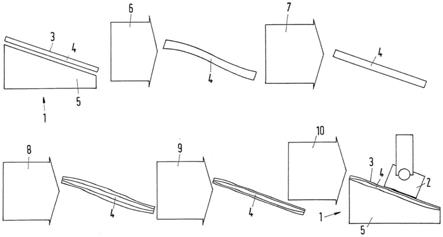

图1显示了所述方法的示意性流程图。

具体实施方式

[0021]

图1示意性地示出了水压机器的构件,更准确地说,示出了呈斜盘形式的第一构件1和呈滑履形式的第二构件2。然而,本发明可以与另一对元件(例如,缸筒和阀板)结合使用。第一构件包括金属接触表面3。第二构件2与接触表面3滑动接触。为了能够使用水作为液压流体,第二构件2至少在面向接触表面3的一侧设有减摩塑料材料(例如,聚醚醚酮(peek))的涂层。

[0022]

为了使接触表面3损坏的风险保持较低,期望使接触表面3尽可能地硬。

[0023]

为此,第一构件1被设计成具有两个部分,即,具有接触表面3的第一部分4、和第二部分5。

[0024]

第一部分4至少关于位于接触表面中的第一对称轴线对称。然而,优选的是,第一部分4关于第二对称轴线对称,所述第二对称轴线也位于接触表面中并与第一对称轴线正交。

[0025]

此外,第一部分4被选择为具有小于第二部分5的厚度的厚度。第一部分4的厚度等于或小于10mm。

[0026]

仅第一部分4在至少1000℃的温度下并且优选在氮气的存在下经受硬化处理。这种硬化处理在ep2841617b1中有更详细的描述。该处理被缩写为“高温硬化处理”6。

[0027]

在该高温硬化处理6期间,第一部分4变形。然而,由于对称性,变形很小。

[0028]

在机加工步骤7中,第一部分4被机加工成期望的几何形状。这意味着第一部分4的硬化表面层中的一些被移除。

[0029]

在随后的低温硬化处理8中,第一部分4设有超硬表面层。低温硬化在450℃至550℃的温度范围内被执行。超硬表面层具有大约100μm的厚度和1000hv(维氏硬度)或更高的硬度。

[0030]

低温硬化处理8再次导致第一部分4的变形。然而,该变形小于由高温硬化处理6引起的变形。

[0031]

在低温硬化处理8之后,第一部分4在抛光步骤9中被抛光。在抛光步骤9中,部分4被抛光到期望的平面度公差。由于变形较小,抛光足以实现期望的几何形状。

[0032]

在抛光步骤9之后,第一部分4和第二部分5例如通过螺钉或胶合物被组装在一起。可以使用其它组装技术。此外,在一些情况下,例如,当作用在两个部分中的一个上的弹簧装置产生的压力或力足以将所述两个部分保持在一起时,不需要连接所述两个部分。在这种情况下,可能需要使用某些部件来对准两个部分。

[0033]

获得了最终产品,即,第一构件1,所述最终产品具有精确的几何形状和高表面硬度,且硬化表面的厚度为大约50μm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1