一种提高真空镀膜收得率的真空镀膜装置的制作方法

1.本发明涉及真空镀膜技术领域,更具体地说,涉及一种提高真空镀膜收得率的真空镀膜装置。

背景技术:

2.物理蒸发镀(pvd)是指在真空条件下加热被镀金属,使之以气态的方式沉积到基材上形成镀膜的工艺技术。根据加热方式的不同又分为电加热(电阻或感应式)和电子束枪加热(ebpvd)等。真空镀膜作为表面改性和镀膜工艺,已经在电子、玻璃、塑料等行业得到了广泛的应用,真空镀膜技术主要优点在于其环保、良好的镀膜性能和可镀物质的多样性。连续带钢运用真空镀膜技术的关键在于镀膜生产连续化、大面积、高速率、大规模生产等几个方面,从上世纪八十年代开始,世界各大钢铁公司都对此技术进行了大量的研究,随着热镀锌和电镀锌技术的成熟,该技术正在受到空前的重视,并被人为是创新型的表面镀膜工艺。

3.而在真空镀膜的过程中关键点就是如何通过喷嘴的布置得到厚度均匀一致的镀层。国外目前公开的资料中,主要包含以下几个方面:

4.1)蒸发坩埚与布流喷嘴一体式结构

5.欧洲专利be1009321a6、be1009317a61分别公开了如图1、图2的坩埚喷嘴结构,在图1的结构中,坩埚1上部加上盖2,使得上盖2和炉壁之间形成喷嘴结构,用于蒸发金属的直接喷射。在图2的结构中,则在蒸发坩埚中添加过滤板3,而后由顶部的狭缝喷嘴用于金属蒸汽的喷射。在这两个装置喷嘴的设计过程中,一个采用了拉瓦尔喷嘴结构,另一个采用了收缩喷嘴,而喷嘴的朝向位置一个是侧向喷射,另一个是垂直喷射。

6.在专利jps59177370a、us4552092a中亦公开了相关蒸发坩埚及喷嘴结构,图3给出了一种带自动补充金属液的坩埚喷嘴结构,喷嘴4采用较宽的出口,在坩埚上部也布置了加热器5用于蒸汽等的加热。图4给出的坩埚喷嘴结构中其结构由一侧弧形6展开,侧向喷射,在坩埚壁的外侧同样布置了加热管7用于壁面的加热。

7.2)蒸发坩埚与布流喷嘴分体式结构

8.在专利wo2018/020311a1公布了一种分体式坩埚喷嘴结构,如图5所示,在该装置中,坩埚在底部连接一个金属液供给槽8,其上部通过分体式管道9将金属蒸汽送至管状的分配器和前端的蒸汽喷嘴中,而后金属蒸汽通过喷嘴以高速将蒸汽喷射至金属板材。

9.在专利cn103249860a公开了一种分体式布流器及喷嘴结构,如图6所示,通过一个管道将蒸汽送至上部水平管道10中,水平管道10顶部具有多孔喷嘴,用以将金属蒸汽均匀的喷涂在金属板材表面。

10.在专利cn101175866a公开了一种金属蒸汽布流器及喷嘴形式,如图7所示了喷嘴的截面形式,布流器管道11外部缠绕导线从而实现对管道的加热,喷嘴部分为方形外壳,如图8所示,方形外壳12内部嵌套了另一种材质的环形管道,用于金属蒸汽的喷射,喷嘴使用的蒸汽出口形式为多孔式。

11.上述这些专利都涉及到了在镀膜过程中喷嘴的具体形式,但是并不能表明利用这

些喷嘴进行的镀膜都能达到均匀的程度,此外对于喷嘴镀膜过程中的收得率并没有关注。

技术实现要素:

12.针对现有技术中存在的上述缺陷,本发明的目的是提供一种提高真空镀膜收得率的真空镀膜装置,提高镀膜过程中的收得率,并形成均匀一致的镀层。

13.为实现上述目的,本发明采用如下技术方案:

14.一种提高真空镀膜收得率的真空镀膜装置,所述真空镀膜装置位于钢板的下方,包括坩埚,其外侧设有感应加热器,所述坩埚顶部通过蒸汽管道连有布流箱体,所述蒸汽管道上设有调压阀,所述布流箱体内设有一水平向的稳压板,所述布流箱体顶部连有喷嘴,所述喷嘴顶部的两侧窄面上布置有导流板;

15.所述喷嘴出口至所述钢板的距离da为10~200mm;

16.所述导流板的高度db为10~199mm;

17.所述导流板顶部至所述钢板的距离dc为1~190mm;

18.所述导流板与所述喷嘴出口之间的夹角dd为60

°

~135

°

。

19.所述稳压板为多孔结构,孔隙形状为矩形、圆形或三角形,孔隙走向为直线、曲线或多层结构。

20.所述喷嘴出口设置为狭缝型或多孔型。

21.所述狭缝型喷嘴出口设置为直线形或者曲线形。

22.所述多孔型喷嘴出口设置为矩形、圆形或梯形。

23.所述喷嘴为石墨、陶瓷或者金属材质制成。

24.所述da、db、dc和dd之间的关系如下:

25.da=db+dc;

26.当da=100~200mm,db=(1/5~1/2)da时,dd=60

°

~90

°

;

27.当da=100~200mm,db=(1/2~2/3)da时,dd=70

°

~110

°

;

28.当da=100~200mm,db=(2/3~4/5)da时,dd=80

°

~135

°

;

29.当da=10~100mm,db=(1/5~1/2)da时,dd=60

°

~100

°

;

30.当da=10~100mm,db=(1/2~2/3)da时,dd=70

°

~120

°

;

31.当da=10~100mm,db=(2/3~4/5)da时,dd=80

°

~135

°

。

32.还包括真空室,所述布流箱体和所述钢板均置于所述真空室内。

33.本发明所提供的一种提高真空镀膜收得率的真空镀膜装置,金属蒸汽由感应坩埚熔化蒸发获得,蒸汽通过管道进入到布流装置,布流装置中布置稳压板及相关装置,金属蒸汽通过喷嘴形成了均匀的气流分布,在喷嘴两侧设置防偏流挡板,防偏流挡板与所镀膜钢带之间形成均匀的流场分布,并通过距离调节边部流场的偏斜程度,从而提高带钢边部收得率。本发明投入少,操作简单,未来可以和真空镀膜技术成套输出。

附图说明

34.图1是欧洲专利be1009321a6的示意图;

35.图2是欧洲专利be1009317a61的示意图;

36.图3是专利jps59177370a的示意图;

37.图4是专利us4552092a的示意图;

38.图5是专利wo2018/020311a1的示意图;

39.图6是专利cn103249860a的示意图;

40.图7是专利cn101175866a的示意图;

41.图8是图7中方形外壳的示意图;

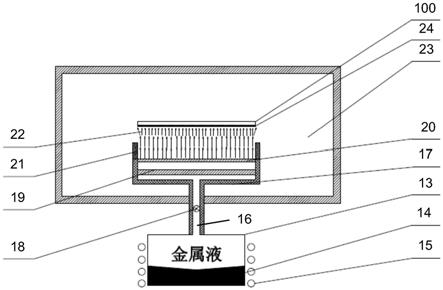

42.图9是本发明真空镀膜装置的结构示意图;

43.图10是图9真空镀膜装置的侧视图

44.图11是图9真空镀膜装置中布流箱体、导流板与钢板的放大图。

具体实施方式

45.下面结合附图和实施例进一步说明本发明的技术方案。

46.请结合图9至图10所示,本发明所提供的一种提高真空镀膜收得率的真空镀膜装置,一种提高真空镀膜收得率的真空镀膜装置,所述真空镀膜装置位于钢板100的下方,包括坩埚13,坩埚13内盛有金属液14,坩埚13外侧设有感应加热器15,对所述坩埚13内金属材料加热后,使其形成所述金属液14及金属蒸汽22,其功率可调,从而控制所述坩埚13内金属蒸汽22的压力,所述坩埚13顶部通过蒸汽管道16连有布流箱体17,所述布流箱体17和所述钢板100均置于真空室23内,所述蒸汽管道16上设有调压阀18,所述坩埚13通过所述调压阀18隔绝所述坩埚13内与所述布流箱体17及所述真空室23的气体流通,所述布流箱体17内设有一水平向的稳压板19,所述布流箱体17顶部连有喷嘴20,所述喷嘴20顶部的两侧窄面上布置有导流板21,主要增加边部的收得率,当所述蒸汽管道16上的所述调压阀18打开后,所述金属蒸汽22通过所述稳压板19、所述喷嘴20镀膜至所述钢板100上。

47.较佳的,所述导流板21的形状可以是方形或者其它形状之一,其作用是尽可能的使得所述喷嘴20端部气流垂直射向所述钢板100,而不是提前发生偏流,从而增加所述钢板100边部的收得率。

48.其中,所述喷嘴20出口至所述钢板100的距离da为10~200mm;

49.所述导流板21的高度db为10~199mm;

50.所述导流板21顶部至所述钢板100的距离dc为1~190mm;

51.所述导流板21与所述喷嘴20出口之间的夹角dd为60

°

~135

°

。

52.那么,所述da、db、dc和dd之间的关系如下:

53.da=db+dc;

54.当da=100~200mm,db=(1/5~1/2)da时,dd=60

°

~90

°

;

55.当da=100~200mm,db=(1/2~2/3)da时,dd=70

°

~110

°

;

56.当da=100~200mm,db=(2/3~4/5)da时,dd=80

°

~135

°

;

57.当da=10~100mm,db=(1/5~1/2)da时,dd=60

°

~100

°

;

58.当da=10~100mm,db=(1/2~2/3)da时,dd=70

°

~120

°

;

59.当da=10~100mm,db=(2/3~4/5)da时,dd=80

°

~135

°

。

60.较佳的,所述喷嘴20工作中内部压力为500~500000pa。

61.较佳的,所述喷嘴20为石墨、陶瓷或者金属材质制成,以及其它可以进行加工的材料。

62.较佳的,所述喷嘴20出口设置为狭缝型或多孔型,所述狭缝型喷嘴出口设置为直线形或者曲线形,所述多孔型喷嘴出口设置为矩形、圆形或梯形。

63.较佳的,所述稳压板19为多孔结构,孔隙形状为矩形、圆形或三角形,孔隙走向为直线、曲线或多层结构。

64.较佳的,所述金属液14可包含的范围为锌、镁、铝、锡、镍、铜、铁等金属,此外还包含这些元素的低熔点(低于2000℃)氧化物。

65.较佳的,钢板100在真空镀膜前经过等离子等装置清洗,预热温度达到80~300℃。

66.本发明真空镀膜装置具体使用步骤如下:

67.1)金属块体在坩埚13中受到感应加热器15的作用熔化成金属液14,金属液14在更高的过热度和低压下开始汽化,逐步形成金属蒸汽22;

68.2)开始阶段,与坩埚13相连的蒸汽管道16上的调压阀18处于关闭状态;

69.3)随着金属液14不断的汽化,坩埚13内腔的蒸汽压力不断增大,当坩埚13内腔的压力达到一定压力时,开启调压阀18,使其保持一定的压力流出;

70.4)增大感应加热器15从而使得调压阀18开启减小的压力得到补充,调整感应加热器15的功率范围,使得坩埚13内腔的压力保持在恒定范围;

71.5)调压阀18开启后,金属蒸汽22沿蒸汽管道16向前流动,当进入到布流箱体17时,由于稳压板19的作用,使得分散的高速流压力降低,并均匀的沿稳压板19上的小孔流出,随后出布流箱体17顶部的喷嘴20均匀的流出;

72.6)由于喷嘴20出口狭小,使得金属蒸汽22流出时形成了较大的速度,此时在其上方布置了运动的钢板100,金属蒸汽22温度较高,遇到温度较低的钢板100时,迅速凝固,形成了金属镀膜24;

73.7)在喷嘴20顶部的两侧窄面上布置导流板21,使得镀膜过程中喷嘴20在窄面出现偏流的情况减缓,从而使得金属蒸汽22尽可能的经过钢板100后从两侧缝隙流出,从而提高了镀膜的收得率。

74.实施例

75.采用钢板100表面蒸镀锌,钢板100宽度为1000mm,进行清洗干燥后,钢板100加热至120℃。蒸发器采用感应加热器15将锌蒸发,并通过控制功率使得坩埚13内的锌达到20000pa压力,此时调压阀18处于关闭状态。当坩埚13内气体压力到20000pa后,打开调压阀18,金属蒸汽22通过蒸汽管道16进入到布流箱体17,布流箱体17内部稳压板19为多孔结构,布流箱体17内部工作压力为5000pa,喷嘴20材质为石墨,喷嘴20出口采用狭缝型,为长方形。

76.导流板21的外形采用长方形,相关参数如下:

77.da=120mm;

78.db=70mm;

79.dc=50mm;

80.dd=90

°

。

81.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1