一种卧轴矩台平面磨床的工件翻转装置的制作方法

[0001]

本实用新型涉及卧轴矩台平面磨床的技术领域,尤其是涉及一种卧轴矩台平面磨床的工件翻转装置。

背景技术:

[0002]

目前卧轴矩台平面磨床,是指带有卧式磨头主轴,矩形工作台的平面磨床,其主要功能是用砂轮的周边磨削工件的平面,也可以用砂轮的端面磨削工件的槽和凸缘的侧面,其磨削精度较高,适宜于磨削各种精密零件和工模具,可供机械加工车间、机修车间和工具车间作精密加工使用。

[0003]

公告号为cn110405561a,公开日为20191105的中国发明公开了一种液压进给式卧轴矩台平面磨床,包括床身、立柱、托板和磨头,所述床身上水平滑动连接有矩形的工作台,所述工作台上固定连接有矩形的电磁吸盘,用于放置并吸附待加工工件,所述床身上固定连接有水平的液压缸a,所述液压缸a的活塞杆与工作台的侧壁固定连接,所述立柱竖直固定于所述床身的一侧,所述托板竖直滑移于所述立柱上,所述磨头包括磨头电机,所述磨头电机水平滑动连接于所述托板上,所述磨头电机的滑移方向与工作台的滑移方向垂直,所述磨头电机的输出轴同轴固定连接有砂轮片,所述液压缸b水平固定于所述托板内,所述液压缸b的活塞杆与所述磨头电机固定连接。将待加工的工件放置于电磁吸盘上,电磁吸盘通电将工件吸合,然后滑动托板,使得托板带动砂轮片抵触于工件上,然后启动磨头电机使得砂轮片转动,同时启动液压缸a,使得液压缸a带动工作台水平往复滑移,从而使得砂轮片对工件的表面进行磨削,然后停止磨头电机和液压缸a,启动液压缸b,使得液压缸b带动砂轮片垂直于工作台滑移方向移动,然后启动磨头电机和液压缸a,从而使得砂轮片可以对工件的不同宽度的进行磨削。

[0004]

由于在对工件磨削时,工件的上下两表面均需要加工,因此当砂轮片加工完工件的上表面后,需要人工将工件翻转,然后再将工件放置于电磁吸盘上,使得砂轮片对工件下表面进行加工,因此增加了工作人员的劳动量。

技术实现要素:

[0005]

针对现有技术存在的不足,本实用新型的目的是提供一种卧轴矩台平面磨床的工件翻转装置,具有自动翻转工件,减少工作人员劳动量的效果。

[0006]

本实用新型的上述目的是通过以下技术方案得以实现的:

[0007]

一种卧轴矩台平面磨床的工件翻转装置,包括设置于工作台上的推动件、转动件和复位件,所述推动件包括沿工作台宽度方向滑移的推板,所述转动件包括竖直的辅助板,所述辅助板与工作台转动连接,所述辅助板上设置有相平行的两夹板,两所述夹板的间距为工件的高度,所述辅助板下端的夹板与电磁吸盘等高度且抵触,所述复位件用于驱动工件复位。

[0008]

通过采用上述技术方案,当工件的表面加工完成后,驱动推板,推板推动工件进入

至两夹板之间,然后驱动辅助板的转动,从而使得工件下表面朝上,然后启动复位件,复位件驱动工件置于电磁吸盘上,实现工件的复位,从而使得砂轮片对工件下表面进行加工,由于在翻转的过程中由自动代替了人工,因此减少了工作人员的劳动量。

[0009]

进一步的:所述推板的长度方向两端均滑移有水平的第一挡板,所述第一挡板与工件抵触。

[0010]

通过采用上述技术方案,设置第一挡板的目的是,对工件的滑移起到限位作用。

[0011]

进一步的:所述夹板长度方向两端均固定有竖直的第二挡板。

[0012]

通过采用上述技术方案,设置第二挡板的目的是,当工件翻转时,对工件起到限位作用,避免工件脱离夹板。

[0013]

进一步的:所述辅助板上固定有第一螺母,所述第一螺母内螺纹连接有竖直的第一螺栓,所述第一螺栓与夹板转动连接。

[0014]

通过采用上述技术方案,设置第一螺栓的目的是,通过转动第一螺栓调节夹板之间的间距,从而夹持不同厚度的工件。

[0015]

进一步的:所述转动件包括电机和转动杆,所述电机固定于工作台上,所述电机输出轴同轴固定有第一齿轮,所述转动杆与辅助板水平转动连接,所述转动杆远离辅助板的一端同轴固定有第二齿轮,所述第二齿轮与第一齿轮啮合。

[0016]

通过采用上述技术方案,启动电机,电机带动第一齿轮的转动,第一齿轮带动第二齿轮的转动,从而驱动转动杆的转动,转动杆驱动辅助板的转动,从而可以使得工件完成翻转。

[0017]

进一步的:工作台上固定有水平的推动液压缸,所述推动液压缸的活塞杆与推板固定连接。

[0018]

通过采用上述技术方案,推板移动时,启动推动液压缸,推动液压缸伸缩,从而带动推板的自动移动。

[0019]

进一步的:所述复位件包括滑移板和复位液压缸,所述滑移板上固定连接有连杆,所述连杆穿过转动杆与复位液压缸的活塞杆固定连接,所述连杆与辅助板转动连接。

[0020]

通过采用上述技术方案,驱动滑移板移动时,启动复位液压缸,复位液压缸伸张,从而使得滑移板自动推动工件置于工作台上。

[0021]

进一步的:所述辅助板上竖直开设有导向槽,所述夹板滑移于导向槽内。

[0022]

通过采用上述技术方案,设置导向槽的目的是,对夹板的滑移起到导向作用。

[0023]

综上所述,本实用新型的有益技术效果为:

[0024]

1.设置推板、夹板、辅助板以及复位件的目的是,当工件的表面加工完成后,驱动推板,推板推动工件进入至两夹板之间,然后驱动辅助板的转动,从而使得工件下表面朝上,然后启动复位件,复位件驱动工件置于电磁吸盘上,实现工件的复位,从而使得砂轮片对工件下表面进行加工,由于在翻转的过程中由自动代替了人工,因此减少了工作人员的劳动量;

[0025]

2.设置电机和转动杆的目的是,启动电机,电机带动第一齿轮的转动,第一齿轮带动第二齿轮的转动,从而驱动转动杆的转动,转动杆驱动辅助板的转动,从而可以使得工件完成翻转;

[0026]

3.设置滑移板和复位液压缸的目的是,驱动滑移板移动时,启动复位液压缸,复位

液压缸伸张,从而使得滑移板自动推动工件置于工作台上。

附图说明

[0027]

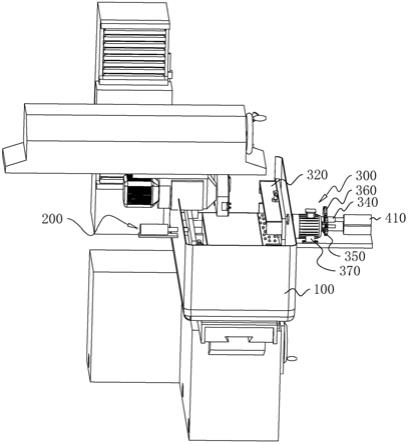

图1是显示推动件的结构示意图;

[0028]

图2是显示转动件以及复位件的结构示意图;

[0029]

图3是显示复位件中连杆与滑移板的结构示意图;

[0030]

图4是推动件、转动件、复位件以及工作台与磨床连接结构的整体示意图

[0031]

附图标记:100、工作台;200、推动件;210、推动液压缸;220、推板;230、第二螺母;240、第二螺栓;250、第一挡板;300、转动件;310、辅助板;311、第一螺栓;312、第一螺母;320、夹板;321、第二挡板;330、导向槽;340、转动杆;350、第一齿轮;360、第二齿轮;370、电机;400、复位件;410、复位液压缸;420、滑移板;430、连杆。

具体实施方式

[0032]

以下结合附图对本实用新型作进一步详细说明。

[0033]

如图1所示,为本实用新型公开的一种卧轴矩台平面磨床的工件翻转装置,包括推动件200,推动件200包括推动液压缸210,推动液压缸210水平固定于工作台100宽度方向的侧壁上,推动液压缸210的活塞杆穿过工作台100固定有竖直的推板220,推动液压缸210由液压泵提供动力。启动推动液压缸210,推动液压缸210伸张带动推板220的移动,从而使得推板220推动工件的移动。

[0034]

为了实现推板220推动时,对工件进行限位,在推板220的长度方向两端均固定有第二螺母230,第二螺母230内螺纹连接有水平的第二螺栓240,第二螺栓240上转动有第一挡板250,第一挡板250通过滑槽与推板220滑移连接。推动工件滑移时,第一挡板250与工件抵触,当工件的长度不同时,通过转动第二螺栓240,调节两第一挡板250的间距,从而对不同长度的工件进行限位。

[0035]

如图2所示,在工作台100上设置有转动件300,转动件300包括竖直设置的辅助板310,辅助板310与工作台100远离推板220的一侧转动连接。在辅助板310上开设有竖直的导向槽330,导向槽330内相向滑移有两夹板320,两夹板320的间距为工件的厚度,辅助板310下端的夹板320与电磁吸盘等高度且抵触,夹板320靠近推板220的一端开设有倒角。两夹板320的宽度方向两端均固定有竖直的第二挡板321。推板220将工件推至夹板320上后,然后驱动辅助板310的转动,从而使得夹板320带动工件翻转,使得工件上表面朝上。在辅助板310的下端夹板320上开设有漏水孔,冷却液可从漏水孔中漏至工作台100上。

[0036]

为了驱动夹板320的滑移,使得两夹板320的间距可以夹持不同厚度的工件,在辅助板310上固定有第一螺母312,第一螺母312内竖直螺纹连接有第一螺栓311,第一螺栓311与夹板320转动连接。通过转动第一螺栓311,实现夹板320的滑移。

[0037]

如图3和图4所示,为了驱动辅助板310的转动,辅助板310上转动有水平的转动杆340,转动杆340与工作台100侧壁通过轴承转动连接,转动杆340延伸至工作台100外的一端同轴固定有第二齿轮360。在工作台100侧壁上固定有电机370,电机370的输出轴同轴固定有第一齿轮350,第一齿轮350与第二齿轮360啮合,且第一齿轮350的直径小于第二齿轮360的直径。启动电机370,电机370带动第一齿轮350转动,从而驱动第二齿轮360转动,从而带

动转动杆340的转动,从而带动辅助板310的转动,实现工件的翻转。第一齿轮350的直径小于第二齿轮360的直径的目的是,使得电机370的转动省力。

[0038]

在工作台100上设置有复位件400,复位件400包括复位液压缸410和滑移板420,复位液压缸410水平固定于工作台100的侧壁上,复位液压缸410的活塞杆固定有连杆430,连杆430同轴穿过转动杆340后穿过辅助板310与滑移板420固定连接,连杆430与辅助板310转动连接,复位液压缸410由液压泵提供动力。加工工件下表面时,启动复位液压缸410,复位液压缸410伸张,从而使得连接杆带动滑移板420移动,使得滑移板420推动工件置于电磁吸盘上。

[0039]

本实施例的具体工作过程:工件的上表面加工完成后,启动推动液压缸210,推动液压缸210伸张,使得推板220推动工件置于两夹板320之间,然后启动电机370,电机370带动第一齿轮350的转动,第一齿轮350驱动第二齿轮360的转动,从而带动转动杆340的转动,从而使得夹板320带动工件的翻转,使得工件下表面朝上,然后启动复位液压缸410,复位液压缸410驱动连杆430移动,从而使得滑移板420推动工件置于电磁吸盘上,砂轮片对工件进行加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1