富钛料的制备方法以及四氯化钛的制备方法与流程

1.本发明涉及冶金及化工技术领域,具体而言,涉及富钛料的制备方法以及四氯化钛的制备方法。

背景技术:

2.钛白粉被认为是目前性能最好的白色颜料之一,被广泛应用于涂料、塑料、造纸、印刷油墨、化纤、橡胶、化妆品等工业。钛白粉的工业生产方法包括硫酸法和氯化法,硫酸法生产流程长、产品质量较差且容易造成污染;而氯化钛白环境友好性强。但氯化钛白对原料要求十分苛刻,追求高的tio2含量,因为杂质cao和mgo在氯化过程中会生成低熔点高沸点的氯化物,从而恶化沸腾氯化炉床层的流动性。

3.目前,大型沸腾氯化用富钛料的工业化生产方法有三种:电炉法、酸浸法和还原锈蚀法,上述三种方法对原料要求较高,基本上为低杂质含量的优质砂矿资源。但是,我国富含钛铁矿岩矿资源,优质钛铁矿砂矿资源相对较少。因此,提升低品质钛资源利用价值,将其加工成优质氯化钛白或海绵钛原料具有重要意义。

4.对此,专利cn109338124a公开了一种利用高硅钙镁钛精矿制备氯化富钛料的方法,通过对入炉钛精矿采用浮选脱硅除杂,获得sio2<1.5%的低硅钛精矿入炉熔炼得到酸渣。但是,其为了从高硅钙镁钛精矿中分选出较纯的低硅钛精矿会导致如下问题:精矿(低硅钛精)产率低,但sio2品位能满足硫酸法钛白粉使用的钛精矿尾矿,或者,精矿产率高,但由于钛精矿尾矿中含sio2品位过高,而不能满足用于生产硫酸法钛白粉。因此,该专利由于将低硅钛精矿中sio2含量确定为<1.5%而限制了其经济性和实用性。

5.专利cn111534706a公开了一种攀西钛精矿制备富钛料的方法,包括钛精矿选矿、熔炼、筛分、焙烧、碱浸、酸浸、煅烧等步骤,得到的产品中的cao和sio2含量更低。

6.但是,上述两个专利均涉及钛精矿再次浮选除杂,这会加剧钛精矿的粉化,从而给后续精矿入炉熔炼造成较大的困难,粉料入炉既造成了钛收率降低,同时会影响电炉的稳定运行。

7.专利cn106191428a公开了攀枝花钛精矿制备低钙镁钛渣的方法,是将攀枝花钛精矿通过球磨、氧化、酸浸后可选择性地去除大部分钙镁杂质,再经还原获得反应活性高的金属球团,从而获得tio2含量85%以上且较低钙镁含量的富钛料。然而,该专利通过球磨及氧化改性促进钛精矿中杂质的浸出,实现工业化的难度很大。

8.以上方法均涉及电炉熔炼,存在一定的地域限制,由于大型电炉熔炼技术的相对保密性及电炉相对高的投资成本,研究钛精矿直接升级人造金红石也很必要。

9.专利cn111676379a公开了一种攀西钛精矿制备氯化富钛料的方法,是向攀西钛精矿或由攀西钛精矿熔炼得到的钛渣中添加一定量的碱金属盐进行氧化焙烧,随后对焙烧后物料进行选择性氯化,然后筛分、水洗、过滤、干燥、煅烧。但是,该方法存在如下不足:引入碱金属会破坏钛精矿或钛渣的相结构,生成钛酸盐,提升钛的反应活性;且选择氯化过程中会造成较多的钛生成品质很差的四氯化钛,提纯难度大,整体钛收率较低。

10.专利cn110776003a公开了一种利用低品位高钙镁钛铁矿制备人造金红石的方法,同时以高品位钛铁矿和低品位钛铁矿作为人造金红石的生成原料。但是,该专利的实施存在一定难度,主要体现在假板钛矿fe2tio5含量控制,虽然氧化温度控制在600~750℃,但不可避免生成的fe2o3与tio2反应会生成fe2tio5,一旦生成fe2tio5,即使采用加压浸取,这部分铁也很难浸出。另外,低品位钛铁矿中硅含量并不能通过酸浸有效去除,所得富钛料的产品质量不高;且其所得富钛料粒度直接取决于钛精矿的原始粒度,细粒级钛矿需要造粒或所得富钛料产品造粒产能满足氯化法所需。

11.可见,大部分细料级高钙镁钛精矿仍不能直接升级为合格的氯化钛白原料,仍存在着高钙镁钛精矿利用难的问题。

12.有鉴于此,特提出本发明。

技术实现要素:

13.本发明的第一目的在于提供富钛料的制备方法,采用水淬工艺对熔融钛渣进行破碎,利用极速冷却的特点,改变钛渣中的物相结构,将钛渣中的黑钛石转变为金红石相,恶化钛的酸溶性,使杂质钙、铝等转化为酸溶性好的ca3al2o6,然后再经过酸浸

‑

氧化焙烧

‑

还原焙烧

‑

酸浸工艺进行除杂,能够获得cao≤0.15wt.%且cao+mgo≤1.5wt.%的优质富钛料。解决了现有技术中高钙镁钛精矿无法直接制备得到合格的氯化钛白原料以及高钙镁钛精矿利用难的问题。

14.本发明的第二目的在于提供四氯化钛的制备方法,通过采用特定方法制得的杂质含量低且粒度适宜优质富钛料,可直接用于沸腾氯化法生产四氯化钛,有利于大批量生产。

15.为了实现本发明的上述目的,特采用以下技术方案:

16.本发明提供了一种富钛料的制备方法,包括如下步骤:

17.(a)、将钛精矿和还原剂混合熔炼后得到的熔融钛渣与水淬液混合,进行水淬,得到水淬渣;

18.(b)、将所述水淬渣进行酸浸,然后固液分离,得到酸浸钛渣;

19.(c)、将所述酸浸钛渣依次进行氧化焙烧和还原焙烧,得到焙烧料,将所述焙烧料进行酸浸,然后固液分离,得到所述富钛料;

20.其中,所述水淬液包括水、碱溶液和氯化亚铁溶液中的至少一种;

21.所述富钛料中cao的质量分数≤0.15%,cao与mgo的质量分数之和≤1.5%。

22.相比于传统钛熔渣缓慢冷却生产钛渣的方式,本发明提供的富钛料的制备方法对熔融钛渣进行水淬,水淬工艺是将高温熔融钛渣经大量高压水淬液冲击急冷,由于熔融钛渣受到高压水淬液冲击与冷却内应力双重作用,高温熔融钛渣会炸裂成小颗粒的水淬渣,由于急速冷却会使水淬渣的物相发生变化。

23.本发明将钛精矿和还原剂混合进行熔炼,在熔炼后得到的熔融钛渣的主要物相为:黑钛石、塔基石、硅质玻璃体,钙主要存在于硅质玻璃体中。在水淬过程中,黑钛石会金红石化,但钛基本不浸出,可保持原粒级,有效保证了钛收率。

24.本发明通过水淬能够改变熔融钛渣的物相结构,促使钛渣中的部分黑钛石转变为金红石型tio2,同时含有较多的玻璃质(玻璃质是指未结晶、处于不稳定状态且具有很高化学活性的固态物质)。水淬渣中含有大量玻璃质的主要原因是:高温液态熔融钛渣受高压水

快速冷却,致使炉渣中原子或离子来不及形成有规则排列的晶体物质,因此凝固形成玻璃质。

25.熔融钛渣经过水淬之后,将钛渣中的黑钛石转变为金红石相,钛渣中的杂质如钙、铝等会转化为酸溶性好的ca3al2o6,而恶化钛的酸溶性,钛渣中大部分的钙和铝从硅酸盐相中解离出来形成钙铝化合物,极大改善了杂质钙的酸溶性,从而有利于后续的酸浸、除杂。

26.在酸浸的过程中,酸溶性好的玻璃质如ca3al2o6与酸液发生反应,钙和铝通过酸浸法浸出,在相对温和的酸浸条件下即可实现显著降低钛渣中钙、铝等杂质含量的目的,同时还能够避免钛的溶解而减少钛损失。

27.此外,本发明采用水淬工艺对熔融钛渣进行破碎,破碎后的钛渣合格粒度占比可达90%以上,远高于传统破碎的粒度合格率。并且,本发明通过将钛精矿加工为钛渣,再将其进行熔炼、水淬、破碎至合格粒度,制得沸腾氯化用富钛料,可从根本上解决产品粉化的问题。

28.采用氧化焙烧和还原焙烧工艺,由于前期已有金红石,氧化焙烧

‑

还原焙烧有利于金红石的长大,大大抑制了后续酸浸过程中的钛溶出。同时,由于前期进行了水淬和酸浸预处理(步骤(b)中),大幅降低了后续氧化及还原焙烧的温度范围。

29.综上,本发明利用水淬工艺,改变了钛渣的物相结构,使钙、铝等杂质变成易酸溶化合物;同时采用酸浸

‑

氧化

‑

还原

‑

酸浸工艺,使钙的酸浸率达90%以上,所制得的富钛料产品中杂质含量低,粒度适宜,更利于沸腾氯化法生产四氯化钛。并且,水淬工艺还大幅缩短了钛渣冷却及粉碎的周期,降低了后续氧化焙烧和还原焙烧的温度,节约时间,降低了成本。

30.在本发明一些具体的实施方式中,所述水淬在粒化塔内进行。

31.本发明提供的富钛料的制备方法中所涉及的原理如下:

32.步骤(a)水淬:熔融钛渣中部分黑钛石被氧化为金红石型tio2,钙、铝等形成玻璃质,如ca3al2o6。

33.步骤(b)酸浸:通过酸液浸出,降低钛渣中的钙和铝的含量,主要发生的化学反应如下:ca3al2o6+12h

+

=3ca

2+

+2al

3+

+h2o。

34.步骤(c)氧化焙烧以及还原焙烧:对酸浸钛渣进行氧化焙烧和还原焙烧处理,可破坏钛渣的结构,使其形成多孔结构,从而有利于后续酸浸除铁、镁等杂质。

35.此外,本发明中的水淬液当选用碱液时,钛渣中的一部分硅及铝会与碱发生反应,生成易溶于水的物质,有利于杂质元素的去除;当选用氯化亚铁溶液时,由于氯化亚铁溶液呈酸性,钛渣中的可溶性杂质元素如铁、钙、镁等会少量去除一部分。

36.在本发明一些具体的实施例中,所述酸浸的方法可以采用任意的、常规的酸浸方法,包括但不限于堆浸、柱浸、搅拌浸出和加压浸出中的任意一种或几种。

37.其中,堆浸是用溶浸液喷淋矿堆使之在往下渗透过程中,有选择地浸出矿石中的有用成分,并从堆底流出的富液中回收有用成分的方法。堆浸法工艺简单,设备较少,能耗低。柱浸,是指在有机玻璃或塑料渗滤柱中进行的浸出方法。搅拌浸出系磨细物料与浸出剂在机械搅拌或空气搅拌敞式槽中进行混合的浸出过程。加压浸出是指在加温加压条件下用酸或碱溶液从矿石中浸出元素的一种方法。

38.优选地,在步骤(a)中,所述钛精矿中cao的质量分数为0.3%~2.5%,包括但不限

于0.5%、1.0%、1.5%、2.0%、2.3%中的任意一者的点值或任意两者之间的范围值。

39.优选地,在步骤(a)中,所述钛精矿中mgo的质量分数为1%~6%;包括但不限于2%、3%、4%、5%中的任意一者的点值或任意两者之间的范围值。

40.本发明提供了制备合格沸腾氯化原料

‑

富钛料所用钛精矿的cao和mgo最高含量,原料适用范围广。

41.优选地,所述熔融钛渣中tio2的质量分数为75%~85%,包括但不限于77%、79%、80%、81%、83%、84%中的任意一者的点值或任意两者之间的范围值。

42.通过控制熔融钛渣中tio2的含量在上述范围内,有利于制得杂质含量低、更优质的富钛料。

43.优选地,在步骤(a)中,所述还原剂包括无烟煤、冶金焦或石油焦中的至少一种。

44.在本发明一些具体的实施方式中,所述冶金焦包括焦丁。焦丁是一种冶金焦炭次品,其成本低,有利于降低富钛料的成本。

45.优选地,所述钛精矿与所述还原剂的质量比为1:0.1~0.3,包括但不限于1:0.15、1:0.2、1:0.25、1:0.28中的任意一者的点值或任意两者之间的范围值。

46.采用上述种类的还原剂,以及上述用量比范围的钛精矿和还原剂,有利于降低杂质的含量,从而提高富钛料的品质。

47.优选地,在步骤(a)中,所述水淬液中的所述碱溶液包括氢氧化钠溶液、氢氧化钙溶液和氢氧化钾溶液中的至少一种。

48.优选地,在所述水淬的压力为2~50kg

·

f/cm2;包括但不限于5kg

·

f/cm2、10kg

·

f/cm2、15kg

·

f/cm2、20kg

·

f/cm2、25kg

·

f/cm2、30kg

·

f/cm2、35kg

·

f/cm2、40kg

·

f/cm2、45kg

·

f/cm2中的任意一者的点值或任意两者之间的范围值。

49.所述水淬采用上述压力范围有利于控制水淬液的冲击力与冷却内应力,使钛渣中的黑钛石更多转变为金红石相,有利于后续的酸浸、除杂;同时还利于控制水淬渣的粒度。

50.优选地,所述水淬渣的粒度为0.1~4mm,包括但不限于0.2mm、0.4mm、0.5mm、0.8mm、1.0mm、1.5mm、2.0mm、2.5mm、3.0mm、3.5mm、3.8mm中的任意一者的点值或任意两者之间的范围值。

51.水淬渣的粒度受水淬液的压力和流量影响,高压水的压力越大,水淬渣的粒度越细。在本发明一些具体的实施方式中,通过控制水淬液的压力和流量控制水淬渣的粒度。

52.优选地,在步骤(b)中,在所述酸浸之前,将所述水淬渣进行破碎和筛分,使其粒度为20~160目。

53.优选地,所述破碎包括常规的、任意地破碎方法;所述筛分包括常规的、任意地筛分方法。

54.在本发明一些具体的实施方式中,所述破碎的方法包括压碎法、劈碎法、折断破碎法、磨剥法和冲击法中的至少一种。

55.本发明采用水淬工艺对熔渣进行破碎,粉碎后钛渣合格粒度占比可达90%以上,远高于传统破碎的粒度合格率。

56.同时,本发明通过将钛精矿加工为钛渣,破碎合格粒度再升级沸腾氯化用富钛料,可以从根本上解决产品粉化的问题。

57.优选地,在步骤(a)中,所述熔炼的温度为1400~1700℃,包括但不限于1450℃、

1500℃、1550℃、1600℃、1650℃、1680℃中的任意一者的点值或任意两者之间的范围值。

58.优选地,在步骤(b)中,所述酸浸的温度为25~150℃,包括但不限于30℃、35℃、40℃、50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃、145℃中的任意一者的点值或任意两者之间的范围值;

59.优选地,在步骤(b)中,所述酸浸的时间为0.2~36h,包括但不限于0.5h、1h、2h、5h、10h、15h、20h、25h、30h、33h、35h中的任意一者的点值或任意两者之间的范围值。

60.采用上述酸浸温度和酸浸时间有利于提高除杂效率。

61.优选地,在步骤(b)和/或步骤(c)中,所述酸浸的酸溶液包括盐酸、硫酸、硝酸、醋酸和氢氟酸中的至少一种;

62.优选地,所述酸溶液的质量分数为5%~30%;包括但不限于6%、8%、10%、12%、15%、17%、19%、22%、25%、27%、29%中的任意一者的点值或任意两者之间的范围值。

63.优选地,在步骤(b)中,所述酸溶液与所述水淬渣的质量比为0.5~20:1,包括但不限于1:1、2:1、3:1、4:1、5:1、6:1、7:1、9:1、10:1、12:1、14:1、15:1、17:1、19:1中的任意一者的点值或任意两者之间的范围值。

64.优选地,在步骤(c)中,所述酸溶液与所述焙烧料的质量比为0.5~20:1,包括但不限于1:1、2:1、3:1、4:1、5:1、6:1、7:1、9:1、10:1、12:1、14:1、15:1、17:1、19:1中的任意一者的点值或任意两者之间的范围值。

65.采用上述种类以及上述浓度和用量的酸溶液,有利于进一步提高除杂效率。

66.在本发明一些具体的实施例中,所述盐酸为氯化法钛白副产盐酸,所述硫酸为硫酸法钛白副产硫酸。

67.在本发明一些具体的实施例中,将二段酸浸母液作为一段酸浸用酸,即将步骤(c)酸浸后固液分离后所得到的母液作为下次制备富钛料时步骤(b)中的酸溶液循环利用,可实现酸浸用酸的全部利用,有效避免后续酸的再处理,避免造成二次污染。同时,将二段酸浸母液作为一段酸浸用酸,其中存在一定的ca

2+

等金属离子,可提高二段浸出酸的活度,更有利于杂质的浸出。

68.优选地,在步骤(c)中,所述氧化焙烧的温度为600~1000℃,包括但不限于650℃、700℃、750℃、800℃、850℃、900℃、950℃中的任意一者的点值或任意两者之间的范围值。

69.在本发明中,由于前期酸浸已达到除钙的目的,因此氧化焙烧的温度无需太高;采用较低的氧化焙烧温度有利于节约能源和降低成本。

70.优选地,在步骤(c)中,所述氧化焙烧的时间为0.2~4h,包括但不限于1h、1.5h、2h、2.5h、3h、3.5h中的任意一者的点值或任意两者之间的范围值。

71.优选地,在步骤(c)中,所述还原焙烧的温度为600~950℃,包括但不限于620℃、650℃、680℃、700℃、730℃、780℃、800℃、820℃、850℃、880℃、900℃、925℃、940℃中的任意一者的点值或任意两者之间的范围值。

72.在本发明中,由于前期酸浸已达到除钙的目的,因此还原焙烧的温度无需太高;采用较低的还原焙烧温度有利于节约能源和降低成本。

73.优选地,在步骤(c)中,所述还原焙烧的时间为0.5~5h;包括但不限于1h、1.5h、2h、3h、4h中的任意一者的点值或任意两者之间的范围值。

74.优选地,所述还原焙烧在还原气氛中进行。

75.更优选地,所述还原气氛的气体包括电炉煤气、天然气、氢气和一氧化碳中的至少一种。

76.采用氧化焙烧和还原焙烧工艺,由于前期已有金红石,氧化焙烧

‑

还原焙烧工艺有利于金红石的长大,大大抑制了后续酸浸过程中的钛溶出。

77.同时,由于前期进行了水淬和酸浸预处理(步骤(b)),大幅降低了后续氧化及还原焙烧的温度范围,实施难度较小。

78.优选地,在步骤(c)中,所述酸浸的温度为60~170℃,包括但不限于65℃、70℃、75℃、80℃、85℃、90℃、95℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃中的任意一者的点值或任意两者之间的范围值;在步骤(c)中,所述酸浸的时间为0.2~36h,包括但不限于0.5h、1h、2h、5h、10h、15h、20h、25h、30h、33h、35h中的任意一者的点值或任意两者之间的范围值。

79.采用上述酸浸温度和酸浸时间有利于高效除杂。

80.本发明还提供了一种四氯化钛的制备方法,包括如上所述的富钛料的制备方法。

81.本发明通过采用特定制备方法制得的富钛料的杂质含量低且粒度适宜,可直接用于沸腾氯化法生产四氯化钛,有利于大批量生产;解决了钙、镁含量高的钛精矿利用难的问题。

82.与现有技术相比,本发明的有益效果为:

83.(1)本发明提供的富钛料的制备方法,利用水淬工艺,改变了钛渣的物相结构,将钛渣中的黑钛石转变为金红石相,使钙、铝等杂质转化为酸溶性好的ca3al2o6,有利于后续的酸浸、除杂,在相对温和的酸浸条件下即可实现显著降低钛渣中钙、铝等杂质含量的目的;同时,恶化钛的酸溶性,钛基本不浸出,有效保证了钛收率。

84.(2)本发明提供的富钛料的制备方法通过采用水淬工艺,破碎后的钛渣合格粒度占比可达90%以上,制得的富钛料粒度适宜,且能够大幅度缩短钛渣冷却和粉碎的周期,可节省时间,降低成本。

85.(3)本发明提供的富钛料的制备方法,水淬渣经过酸浸

‑

氧化焙烧

‑

还原焙烧

‑

酸浸工艺,破坏钛渣的结构,使其形成多孔结构,使钙的酸浸率可达90%以上,所制得的富钛料的杂质含量低,品质高;同时,由于熔渣进行了水淬和酸浸处理,大幅降低了氧化及还原焙烧的温度范围。

86.(4)本发明提供了制备合格沸腾氯化原料所用钛精矿的cao和mgo最高含量,原料适用范围广。

87.(5)本发明将二段酸浸母液作为一段酸浸用酸,循环使用可实现酸浸用酸的全部利用,有效避免后续酸的再处理,还能够提高二段浸出酸的活度,更有利于杂质的浸出。

附图说明

88.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

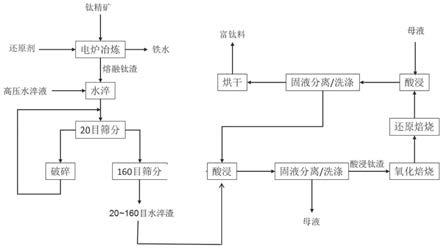

89.图1为本发明实施例5提供的富钛料的制备方法的流程示意图;

90.图2为本发明实验例提供的传统钛渣的xrd图;

91.图3为本发明实验例提供的传统钛渣的sem图;

92.图4为本发明实验例提供的传统钛渣的显微镜照片;

93.图5为本发明实验例提供的水淬渣的xrd图;

94.图6为本发明实验例提供的水淬渣的sem图;

95.图7为本发明实验例提供的水淬渣的显微镜照片。

具体实施方式

96.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

97.实施例1

98.本实施例提供的富钛料的制备方法包括如下步骤:

99.(1)将cao质量分数为2.0%,mgo质量分数为4.0%的钛精矿与焦丁按照质量比1:0.2添加到钛渣电炉中熔炼,控制熔炼温度为1650℃,得到熔融钛渣;

100.(2)将步骤(1)得到的熔融钛渣放入粒化塔与高压水淬液混合,进行水淬、破碎,得到粒度为0.1~4mm的水淬渣,然后将其破碎、筛分,使其粒度控制在20~160目;其中,水淬液为水,水的压力为50kg

·

f/cm2;

101.(3)将质量分数为20%的盐酸和步骤(2)得到的粒度为20~160目的水淬渣按照质量比为10:1混合,于105℃进行酸浸反应,反应3h后经固液分离、洗涤、烘干,得到酸浸钛渣;

102.(4)将步骤(3)得到的酸浸钛渣于1000℃氧化焙烧1h,得到氧化焙烧钛渣,然后将氧化焙烧钛渣用电炉煤气在800℃下还原2h,得到焙烧料;

103.(5)将质量分数为16%的盐酸和步骤(4)得到的焙烧料按照质量比为3:1混合,于140℃进行酸浸反应,反应10h后经固液分离、洗涤、烘干,得到富钛料。

104.经检测,该实施例制得的水淬渣以及富钛料的成分如下表1所示,其中tfe指全铁含量。

105.表1实施例1制得的富钛料的成分(wt.%)

106.成分tio2tfesio2al2o3caomgomno水淬渣80.625.383.471.841.855.441.40富钛料91.861.703.291.200.121.200.63

107.实施例2

108.本实施例提供的富钛料的制备方法包括如下步骤:

109.(1)将cao质量分数为0.5%,mgo质量分数为6.0%的钛精矿与焦丁按照质量比1:0.2添加到钛渣电炉中熔炼,控制熔炼温度为1550℃,得到熔融钛渣;

110.(2)将步骤(1)得到的熔融钛渣放入粒化塔与高压水淬液混合,进行水淬、破碎,得到粒度为0.1~4mm的水淬渣,然后将其破碎、筛分,使其粒度控制在20~160目;其中,水淬

液为水,水的压力为35kg

·

f/cm2;

111.(3)将质量分数为5%的氢氟酸和步骤(2)得到的粒度为20~160目的水淬渣按照质量比为0.5:1混合,于25℃进行酸浸反应,反应15h后经固液分离、洗涤、烘干,得到酸浸钛渣;

112.(4)将步骤(3)得到的酸浸钛渣于1000℃氧化焙烧1h,得到氧化焙烧钛渣,然后将氧化焙烧钛渣用一氧化碳在900℃下还原3h,得到焙烧料;

113.(5)将质量分数为19%的盐酸和步骤(4)得到的焙烧料按照质量比为2:1混合,于150℃进行酸浸反应,反应2.5h后经固液分离、洗涤、烘干,得到富钛料。

114.经检测,该富钛料的成分如下表2所示,其中tfe指全铁含量。

115.表2实施例2制得的富钛料的成分(wt.%)

116.tio2tfesio2al2o3caomgomno92.361.313.571.220.110.890.54

117.实施例3

118.本实施例提供的富钛料的制备方法包括如下步骤:

119.(1)将cao质量分数为2.5%,mgo质量分数为1.0%的钛精矿与焦丁按照质量比1:0.2添加到钛渣电炉中熔炼,控制熔炼温度为1450℃,得到熔融钛渣;

120.(2)将步骤(1)得到的熔融钛渣放入粒化塔与高压水淬液混合,进行水淬、破碎,得到粒度为0.1~4mm的水淬渣,然后将其破碎、筛分,使其粒度控制在20~160目;其中,水淬液为氯化亚铁溶液,水淬液的压力为10kg

·

f/cm2;

121.(3)将质量分数为16%的盐酸和步骤(2)得到的粒度为20~160目的水淬渣按照质量比为1.5:1混合,于140℃进行酸浸反应,反应0.5h后经固液分离、洗涤、烘干,得到酸浸钛渣;

122.(4)将步骤(3)得到的酸浸钛渣于700℃氧化焙烧4h,得到氧化焙烧钛渣,然后将氧化焙烧钛渣用氢气在600℃下还原2h,得到焙烧料;

123.(5)将质量分数为20%的硫酸和步骤(4)得到的焙烧料按照质量比为15:1混合,于170℃进行酸浸反应,反应3h后经固液分离、洗涤、烘干,得到富钛料。

124.经检测,该富钛料的成分如下表3所示,其中tfe指全铁含量。

125.表3实施例3制得的富钛料的成分(wt.%)

[0126][0127][0128]

实施例4

[0129]

本实施例提供的富钛料的制备方法包括如下步骤:

[0130]

(1)将cao质量分数为2.0%,mgo质量分数为3.0%的钛精矿与焦丁按照质量比1:0.2添加到钛渣电炉中熔炼,控制熔炼温度为1550℃,得到熔融钛渣;

[0131]

(2)将步骤(1)得到的熔融钛渣放入粒化塔与高压水淬液混合,进行水淬、破碎,得到粒度为0.1~4mm的水淬渣,然后将其破碎、筛分,使其粒度控制在20~160目;其中,水淬液为水,水的压力为15kg

·

f/cm2;

[0132]

(3)将质量分数为15%的醋酸和步骤(2)得到的粒度为20~160目的水淬渣按照质量比为20:1混合,于40℃进行酸浸反应,反应10h后经固液分离、洗涤、烘干,得到酸浸钛渣;

[0133]

(4)将步骤(3)得到的酸浸钛渣于900℃氧化焙烧0.2h,得到氧化焙烧钛渣,然后将氧化焙烧钛渣用一氧化碳和氢气的混合气体在800℃下还原0.5h,得到焙烧料;

[0134]

(5)将质量分数为20%的盐酸和步骤(4)得到的焙烧料按照质量比为3:1混合,于120℃进行酸浸反应,反应20h后经固液分离、洗涤、烘干,得到富钛料。

[0135]

经检测,该富钛料的成分如下表4所示,其中tfe指全铁含量。

[0136]

表4实施例4制得的富钛料的成分(wt.%)

[0137]

tio2tfesio2al2o3caomgomno93.280.903.391.260.110.700.36

[0138]

实施例5

[0139]

本实施例提供的富钛料的制备方法如图1所示,具体包括如下步骤:

[0140]

(1)将cao质量分数为1.5%,mgo质量分数为2.0%的钛精矿与焦丁按照质量比1:0.3添加到钛渣电炉中熔炼,控制熔炼温度为1650℃,得到熔融钛渣和铁水;

[0141]

(2)将步骤(1)得到的熔融钛渣放入粒化塔与高压水淬液混合,进行水淬、破碎,得到粒度为0.1~4mm的水淬渣,然后将其破碎、筛分,使其粒度控制在20~160目;其中,水淬液为氢氧化钠溶液,氢氧化钠溶液的压力为8kg

·

f/cm2;

[0142]

(3)将质量分数为20%的盐酸和步骤(2)得到的粒度为20~160目的水淬渣按照质量比为4:1混合,于90℃进行酸浸反应,反应4h后进行固液分离,分别得到滤渣和母液(盐酸质量分数为18%),将滤渣进行洗涤、烘干,得到酸浸钛渣;

[0143]

(4)将步骤(3)得到的酸浸钛渣于800℃氧化焙烧3h,得到氧化焙烧钛渣,然后将氧化焙烧钛渣用一氧化碳和氢气的混合气体在950℃下还原1.0h,得到焙烧料;

[0144]

(5)将步骤(3)得到的母液(盐酸质量分数为18%)和步骤(4)得到的焙烧料按照质量比为3:1混合,于130℃进行酸浸反应,反应2h后经固液分离、洗涤、烘干,得到富钛料。

[0145]

经检测,该富钛料的成分如下表5所示,其中tfe指全铁含量。

[0146]

表5实施例5制得的富钛料的成分(wt.%)

[0147]

tio2tfesio2al2o3caomgomno94.461.003.330.400.080.530.20

[0148]

实施例6

[0149]

本实施例提供的富钛料的制备方法包括如下步骤:

[0150]

(1)与实施例5的步骤(1)基本相同,区别在于,将焦丁替换为无烟煤;

[0151]

(2)与实施例5的步骤(2)基本相同,区别在于,将氢氧化钠溶液替换为氢氧化钾溶液,且氢氧化钾溶液的压力为5kg

·

f/cm2;

[0152]

(3)将质量分数为30%的硝酸和步骤(2)得到的粒度为20~160目的水淬渣按照质量比为3:1混合,于150℃进行酸浸反应,反应36h后经固液分离、洗涤、烘干,得到酸浸钛渣;

[0153]

(4)将步骤(3)得到的酸浸钛渣于600℃氧化焙烧3h,得到氧化焙烧钛渣,然后将氧化焙烧钛渣用一氧化碳和氢气的混合气体在600℃下还原3h,得到焙烧料;

[0154]

(5)将质量分数为25%的盐酸和步骤(4)得到的焙烧料按照质量比为5:1混合,于60℃进行酸浸反应,反应30h后经固液分离、洗涤、烘干,得到富钛料。

[0155]

经检测,该富钛料的成分如下表6所示,其中tfe指全铁含量。

[0156]

表6实施例6制得的富钛料的成分(wt.%)

[0157]

tio2tfesio2al2o3caomgomno93.401.603.320.600.140.800.14

[0158]

对比例1

[0159]

本对比例提供的富钛料的制备方法与实施例基本相同,区别在于,在步骤(2)中,不进行水淬,而是将熔融钛渣进行冷却、破碎、筛分,得到粒度控制为20~160目的传统钛渣。

[0160]

经检测,该对比例制得的传统钛渣以及富钛料的成分如下表7所示,其中tfe指全铁含量。

[0161]

表7对比例1制得的富钛料的成分(wt.%)

[0162]

成分tio2tfesio2al2o3caomgomno传统钛渣80.785.203.891.831.745.221.34富钛料90.232.174.281.130.881.170.14

[0163]

可以看出,采用本发明提供的制备方法制得的富钛料中cao的质量分数≤0.15%,cao与mgo的质量分数之和≤1.5%。并且,实施例1~5富钛料中的氧化镁含量和氧化钙含量均低于对比例1,尤其是氧化钙的含量显著低于对比例1。

[0164]

实验例1

[0165]

分别对实施例1制得的水淬渣和对比例1制得的传统钛渣进行xrd和sem测试,并分别拍摄其显微镜照片,结果如图2~图7以及表8~表9所示。

[0166]

具体的,图2为对比例1制得的传统钛渣的xrd图;图3为对比例1制得的传统钛渣的sem图;图4为对比例1制得的传统钛渣的显微镜照片;图5为实施例1制得的水淬渣的xrd图;图6为实施例1制得的水淬渣的sem图;图7为实施例1制得的水淬渣的显微镜照片。表8是对应图3传统钛渣sem的元素分析结果,表9是对应图6水淬渣sem的元素分析结果。

[0167]

图3中标号014、015和018为al

‑

si

‑

ca玻璃质,标号016和017为钛矿相。

[0168]

图6中标号001和002为al

‑

si

‑

ca玻璃质,标号003为钛矿相。

[0169]

表8对比例1制得传统钛渣的电子显微镜元素分析结果

[0170][0171]

表9实施例1制得水淬渣的电子显微镜元素分析结果

[0172][0173][0174]

从图2和图5可以看出,水淬渣的xrd峰值较低,这说明水淬渣含有较高的玻璃质物质。玻璃质是一种未结晶、处于不稳定状态并且具有很高化学活性的固态物质。水淬渣中含有大量玻璃质的主要原因是高温液态高钛电炉熔融钛渣受高压水淬液快速冷却,致使钛渣中原子或离子来不及形成有规则排列的晶体物质,所以凝固形成玻璃质。

[0175]

从上表8和表9可以看出,在这两种钛渣中都存在铝

‑

硅

‑

钙矿物,但是,三者之间的比例相差较大,对比例1制得的传统钛渣中铝

‑

硅

‑

钙矿物约为1:5:1.7,而实施例1制得的水淬渣中铝

‑

硅

‑

钙矿物约为1:1.6:0.5。这就说明,水淬过程使得钛渣传统的玻璃相发生转变,一部分生成酸溶性好得玻璃质,这有利于后续浸出。

[0176]

从图4和图7可以看出,这两种钛渣颗粒形状上也存在明显差别,对比例1制得的传统钛渣是机械破碎产生的,具有明显的断面;而实施例1制得的水淬渣面非常光滑,大多具有流线形表面,该光滑以及流线形表面能使水淬渣在酸浸过程中亲水性更强,从而增强酸浸能力。

[0177]

除此之外,实施例1制得的水淬渣中铝

‑

硅

‑

钙矿物单体解离度很高,而对比例1制得的传统钛渣中铝

‑

硅

‑

钙矿物与钛矿物共生。

[0178]

实施例1制得的水淬渣和对比例1制得的传统钛渣的物相差别如下表10所示。

[0179]

表10传统钛渣和水淬渣的物相差别

[0180][0181][0182]

尽管已用具体实施例来说明和描述了本发明,然而应意识到,以上各实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:在不背离本发明的精神和范围的情况下,可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些替换和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1