一种铬铁合金的精炼除杂方法与流程

1.本发明属于金属冶炼技术领域,具体涉及一种铬铁合金的精炼除杂方法。

背景技术:

2.铬铁是生产不锈钢的最重要的原料,主要应用于生产不锈钢、滚珠轴承钢、工具钢、渗氮钢、热强钢、调质钢、渗碳钢和耐氢钢,这是由于铬在不锈钢中起决定作用,每种不锈钢都含有一定数量的铬。不锈钢的耐蚀性主要来源于铬。实验证明,只有含铬量超过12%时钢的耐蚀性能才会大大提高,因此,不锈钢中的含铬量一般均不低于12%。所以铬铁矿的供需状况是和不锈钢市场的供需状况息息相关的。

3.在钢铁冶金和铸造等行业,高碳铬铁作为重要原料和添加剂应用广泛,钢铁企业对高碳铬铁合金成分的要求越来越苛刻。高碳铬铁中除了主要元素cr、fe、c外,还含有少量 si、p、s、ti、v、mn等其他杂质元素。高碳铬铁的主要用途包括:1)用于不锈钢的生产;

4.2)用作滚珠轴承钢、工具钢和高速钢的合金剂;3)用作铸铁的添加剂;4)用作硅铬合金、金属铬的含铬原料;5)用作吹氧法生产低碳铬铁的原料。不同用途对于高碳铬铁产品都有特殊要求。例如,用于生产滚珠轴承钢的高碳铬铁对于ti和v的含量要求均较高,这是因为ti与溶解在钢液中的n结合生成几乎不溶于钢液中的tin。tin的熔点高达2930℃,硬度大,严重影响轴承的使用寿命;同样,v可适当提高钢的韧性和降低回火脆性的作用,同时,v也有阻碍钢的脱碳及石墨化的作用,当v含量达0.05%时,则会使得硅钢矫顽力降低。用于吹氧法生产低碳铬铁的高碳铬铁,要求含si量不超过2.0%。

5.目前,制得含杂质元素(ti、v、si)较低的铬铁合金主要是采用以下两种方法,且均在矿热炉内进行的。第一种方法是选用含ti、v、si较少的国外优质铬铁块矿或者粉矿,采用熔剂法就可得到目标产品;该方法的主体设备为三电极交流矿热炉,使用焦炭作为还原剂,在硅石、青石、蛇纹石等辅料的配合作用下,将原矿中的铬、铁元素还原得到高碳铬铁合金。但是该方法无法推广,这是由于世界范围内优质铬矿产量较少,不易获得;另外,我国铬矿赋存量极低,若大量依靠进口国外优质铬矿,原料成本太大。第二种方法是通过严格控制工艺条件和精准稳定控制原料配比来生产优质高碳铬铁合金,但是炉渣成分和电炉功率也会影响到产品的杂质元素含量,即使严格控制好工艺条件和原料配比,在大型生产实践中得到的冶炼结果也不能一直满足要求,所以这种苛刻生产方法的适用性较低,并非适用于所有的企业。

技术实现要素:

6.本发明的目的在于提供一种铬铁合金的精炼除杂方法,该方法可降低对工艺条件和原料配比的控制精准度,提高适用性,且采用的普通高碳铬铁作为原料,容易获得,可降低生产成本。

7.为了实现上述目的,本发明提供了一种铬铁合金的精炼除杂方法,包括以下步骤:

8.(1)在中频感应炉内将普通高碳铬铁熔化得到熔融合金液,熔化温度为1500-1600

℃,熔化时间为40-50min,普通高碳铬铁中包含以下成分:

9.按重量百分比计,50.12-55.03%的cr、6.84-8.03%的c、2.11-2.54%的si、0.30-0.35%的ti、0.015-0.025%的v、其余为铁和不可避免的杂质;

10.(2)向熔融合金液中加入造渣剂并控制炉渣碱度,保温精炼10-15min,造渣剂中包含以下成分;

11.按重量百分比计,cao 30~40%、sio

2 20~30%、mgo 18~30%、caf

2 10~12%;

12.(3)造渣剂熔化完全并完全覆盖熔融合金液表面后,向中频感应炉内添加氧化铁皮,充分搅拌混合后精炼,保温精炼5~15min;

13.(4)顶吹氧气:下降氧枪,将氧枪插入熔融合金液液面以下200-300mm,吹氧时间 5-10min,氧压80n/m3,耗氧量90~110m3/t普通高碳铬铁;

14.(5)向中频感应炉内中加入普通高碳铬铁质量分数0.5-1%的硅铁脱氧,保温精炼 5-10min;

15.(6)清除炉内表面漂浮的熔渣后,将炉内熔融合金液浇入锭模内得到精炼后的高碳铬铁合金。

16.进一步的,步骤(2)中,造渣剂控制炉渣碱度为1.4~2.0。

17.优选的,步骤(2)中,造渣剂的加入量为50~80kg/t普通高碳铬铁。

18.优选的,步骤(3)中,氧化铁皮的加入量为40~60kg/t普通高碳铬铁。

19.进一步的,步骤(4)中,精炼后的高碳铬铁合金中包含以下成分:

20.按重量百分比计,49.88-54.97%的cr、6.92-8.12%的c、1.53-2.02%的si、0.10-0.16%的ti、0.008-0.013%的v、其余为铁和不可避免的杂质。

21.与现有技术相比,本发明具有以下优点:

22.(1)本发明中采用顶吹氧气结合添加氧化剂的方式,以氧化铁皮作为氧化剂,其主要成分为feo,杂质元素去除更加彻底,精炼效果显著,且氧化铁皮易于获得且成本较低;

23.(3)造渣剂中的cao主要对熔融合金液中被氧化的有害元素起固定作用,例如,cao 与sio2结合生成2cao

·

sio2,使精炼反应向右进行,保证有害元素去除得更加彻底;sio2的作用在于调整初渣碱度,控制精炼参数;mgo用于保护镁质耐火炉衬,延长炉龄;caf2可以降低炉渣粘度,提高其流动性;本发明中造渣剂成分易于获得且成本较低;

24.(3)本发明选用中频感应炉作为高碳铬铁炉外精炼设备,精炼流程短,设备以电能转化为热能来熔化金属,属于清洁能源;

25.(4)本发明中使用硅铁的目的是使硅与氧化铬、氧化钙反应生成铬和硅酸钙,还能脱除熔体中多余的氧;

26.(5)本发明降低了对工艺条件和原料配比的控制精准度,且采用的普通高碳铬铁作为原料,容易获得,降低了生产成本;本发明工艺简单,不受原料和炉况限制,适合广泛推广及大规模生产使用。

附图说明

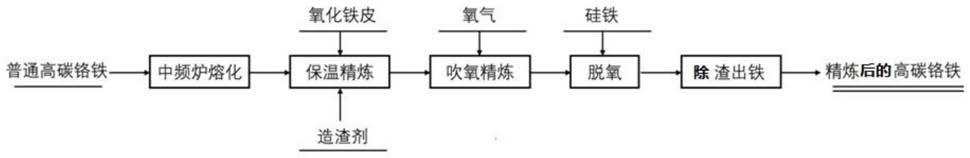

27.图1为本发明精炼除杂方法流程图。

具体实施方式

28.下面结合附图和具体实施例对本发明作进一步说明。

29.实施例一

30.如图1所示,一种铬铁合金的精炼除杂方法,包括以下步骤:

31.(1)在中频感应炉内将普通高碳铬铁熔化得到熔融合金液,熔化温度为1500℃,熔化时间为50min,普通高碳铬铁中包含以下成分:

32.按重量百分比计,50.12%的cr、6.84%的c、2.11%的si、0.30%的ti、0.015%的v、其余为铁和不可避免的杂质;

33.(2)向熔融合金液中加入造渣剂并控制炉渣碱度为1.4,保温精炼10min,造渣剂中包含以下成分;

34.按重量百分比计,cao 40%、sio

2 30%、mgo 18%、caf

2 12%;造渣剂的加入量为50kg/t 普通高碳铬铁;

35.(3)造渣剂熔化完全并完全覆盖熔融合金液表面后,向中频感应炉内添加氧化铁皮,氧化铁皮的加入量为40kg/t普通高碳铬铁,充分搅拌混合后精炼,保温精炼5min;

36.(4)顶吹氧气:下降氧枪,将氧枪插入熔融合金液液面以下200mm,吹氧时间5min,氧压80n/m3,耗氧量110m3/t普通高碳铬铁;

37.(5)向中频感应炉内中加入普通高碳铬铁质量分数0.5%的硅铁脱氧,保温精炼5min;

38.(6)清除炉内表面漂浮的熔渣后,将炉内熔融合金液浇入锭模内得到精炼后的高碳铬铁合金,精炼后的高碳铬铁合金中包含以下成分:

39.按重量百分比计,48.96%的cr、5.83%的c、0.45%的si、0.06%的ti、0.008%的v、其余为铁和不可避免的杂质。

40.实施例二

41.如图1所示,一种铬铁合金的精炼除杂方法,包括以下步骤:

42.(1)在中频感应炉内将普通高碳铬铁熔化得到熔融合金液,熔化温度为1550℃,熔化时间为45min,普通高碳铬铁中包含以下成分:

43.按重量百分比计,53.26%的cr、7.03%的c、2.34%的si、0.33%的ti、0.02%的v、其余为铁和不可避免的杂质;

44.(2)向熔融合金液中加入造渣剂并控制炉渣碱度为1.7,保温精炼12min,造渣剂中包含以下成分;

45.按重量百分比计,cao 30%、sio

2 30%、mgo 30%、caf

2 10%;造渣剂的加入量为75kg/t 普通高碳铬铁;

46.(3)造渣剂熔化完全并完全覆盖熔融合金液表面后,向中频感应炉内添加氧化铁皮,氧化铁皮的加入量为50kg/t普通高碳铬铁,充分搅拌混合后精炼,保温精炼10min;

47.(4)顶吹氧气:下降氧枪,将氧枪插入熔融合金液液面以下250mm,吹氧时间8min,氧压80n/m3,耗氧量100m3/t普通高碳铬铁;

48.(5)向中频感应炉内中加入普通高碳铬铁质量分数0.7%的硅铁脱氧,保温精炼8min;

49.(6)清除炉内表面漂浮的熔渣后,将炉内熔融合金液浇入锭模内得到精炼后的高

碳铬铁合金,精炼后的高碳铬铁合金中包含以下成分:

50.按重量百分比计,51.16%的cr、5.34%的c、0.52%的si、0.08%的ti、0.01%的v、其余为铁和不可避免的杂质。

51.实施例三

52.如图1所示,一种铬铁合金的精炼除杂方法,包括以下步骤:

53.(1)在中频感应炉内将普通高碳铬铁熔化得到熔融合金液,熔化温度为1600℃,熔化时间为40min,普通高碳铬铁中包含以下成分:

54.按重量百分比计,55.03%的cr、8.03%的c、2.54%的si、0.35%的ti、0.025%的v、其余为铁和不可避免的杂质;

55.(2)向熔融合金液中加入造渣剂并控制炉渣碱度为2.0,保温精炼15min,造渣剂中包含以下成分;

56.按重量百分比计,cao 40%、sio

2 20%、mgo 29%、caf

2 11%;造渣剂的加入量为80kg/t 普通高碳铬铁;

57.(3)造渣剂熔化完全并完全覆盖熔融合金液表面后,向中频感应炉内添加氧化铁皮,氧化铁皮的加入量为60kg/t普通高碳铬铁,充分搅拌混合后精炼,保温精炼15min;

58.(4)顶吹氧气:下降氧枪,将氧枪插入熔融合金液液面以下300mm,吹氧时间10min,氧压80n/m3,耗氧量90m3/t普通高碳铬铁;

59.(5)向中频感应炉内中加入普通高碳铬铁质量分数1%的硅铁脱氧,保温精炼10min;

60.(6)清除炉内表面漂浮的熔渣后,将炉内熔融合金液浇入锭模内得到精炼后的高碳铬铁合金,精炼后的高碳铬铁合金中包含以下成分:

61.按重量百分比计,53.82%的cr、6.23%的c、0.68%的si、0.12%的ti、0.012%的v、其余为铁和不可避免的杂质。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1