一种CrSi基合金靶材及其制备方法与流程

一种crsi基合金靶材及其制备方法

技术领域

1.本发明属于粉末冶金材料的制备技术领域,具体涉及一种crsi基合金靶材及其制备方法,更具体地涉及一种crsi合金靶材、crsime合金靶材及其制备方法。

背景技术:

2.铬作为硬质涂层最广泛应用的材料,可以为刀具、模具、零部件、装饰、卫浴等领域提供耐磨、耐腐性涂层。硬质涂层铬(cr)和氮化铬(crn)以及dlc涂层可以为汽车活塞环和气门挺柱等发动机元件提供最佳保护,延长重要零部件的使用寿命。自1995年通过物理气相沉积法(pvd)将涂层成功引进到汽车行业以来,上述那些早期保证了发动机高性能的涂层部件至今仍有市场并不断增长。在pvd制备crn硬质涂层过程中,其主要的原材料为cr靶材,但随着应用的不断发展,各领域对crn涂层的性能要求(如硬度、耐高温性能、抗氧化性能、耐磨性能等)也在不断的提升。

3.现有技术中,常用的提升crn涂层性能的方法是在原材料cr靶材中加入si元素,然后通过pvd沉积将si引入到涂层中来细化涂层的晶粒,进而提升涂层的耐高温及抗氧化性能。目前,传统的crsi合金靶材的制备工艺为单质cr粉、si粉混合后装入包套中通过热等静压(hip)进行烧结成型。在hip过程中cr和si会发生剧烈的合金化反应从而产生脆性的crsi合金相,使得合金靶材存在加工崩边或开裂,甚至无法加工的问题。此外,在hip过程中,由于cr和si发生合金化反应会放出大量的热,容易造成外包套(通常为不锈钢材质)熔化,因此hip温度不宜过高(一般<1000℃),最终使得制得的合金靶材无法达到较高的致密度。

4.因此,提供一种能够有效解决传统crsi合金靶材在制备过程中由于cr和si发生合金化而使得合金靶材难加工和密度低的问题尤其重要。

技术实现要素:

5.针对现有技术存在的不足及缺陷,本发明旨在提供一种crsi基合金靶材(crsi合金靶材、crsime合金靶材)及其制备方法;本发明通过选择crsi2合金粉、cr粉或者选择crsi2合金粉、cr粉及me粉(me选自b、nb、w、mo、ta、v元素中的一种或多种)作为预合金粉末来制备crsi基合金靶材;制备得到的crsi基合金靶材相对密度高(>99%),晶粒尺寸均匀,脆性低,适合各种尺寸靶的加工。

6.为了实现上述目的,本发明第一方面提供了一种crsi基合金靶材,采用如下的技术方案:

7.一种crsi基合金靶材,按照原子百分比由以下成分组成:si 1-30%(比如2%、5%、8%、12%、15%、20%、25%);me 0-10%(比如2%、3%、4%、5%、6%、7%、8%、9%),余量为cr;其中,me选自b、nb、w、mo、ta、v元素中的一种或多种。

8.在上述crsi基合金靶材中,作为一种优选实施方式,所述crsi基合金靶材为crsi合金靶材,按照原子百分比由以下成分组成:si 1-30%(比如2%、5%、8%、12%、15%、20%、25%),余量为cr;优选地,所述crsi合金靶材的相对密度》99%(比如99.2%、99.4%、

99.6%、99.8%)。

9.本发明中,在crsi合金靶材中,若si含量超过30at%,则制得的crsi合金靶材会很脆,易开裂,无法进行后续加工。

10.在上述crsi基合金靶材中,作为一种优选实施方式,所述crsi基合金靶材为crsime合金靶材,按照原子百分比由以下成分组成:si 1-30%(比如2%、5%、8%、12%、15%、20%、25%),me 1-10%(比如2%、3%、4%、5%、6%、7%、8%、9%),余量为cr;其中me选自b、nb、w、mo、ta、v元素中的一种或多种;优选地,所述crsime合金靶材的相对密度》99%(比如99.2%、99.4%、99.6%、99.8%)。

11.本发明中,在crsime合金靶材中,若si含量超过30at%,则制得的crsime合金靶材会很脆,易开裂,无法进行后续加工;若me含量超过10at%,则加入的合金元素由于含量太高,反而还会对制得crsime合金靶材带来负面性能;从而使得后续通过pvd制得的crn硬质涂层的性能得不到优化。

12.本发明第二方面提供一种crsi基合金靶材的制备方法,包括以下步骤:

13.步骤一、预合金粉末的制备;

14.步骤二、将上述预合金粉末装入包套后进行脱气处理;

15.步骤三、将上述经脱气处理后的包套进行热等静压处理,得到成型后的定坯,再去除包套后得到压制后的坯料。

16.本发明可直接将预合金粉末装入包套中进行脱气处理和热等静压处理,无需先进行冷等静压等成型处理,工艺更加简单,从而降低成本。

17.在上述crsi基合金靶材的制备方法中,作为一种优选实施方式,所述预合金粉末为crsi合金粉,所述crsi合金粉通过将crsi2合金粉、cr粉按照一定比例机械混合均匀得到;优选地,所述crsi合金粉中按照原子百分比由以下成分组成:si 1-30%(比如2%、5%、8%、12%、15%、20%、25%),余量为cr。

18.本发明通过选择crsi2合金粉、cr粉为原料,按照一定比例机械混合均匀得到crsi合金粉,能够避免在后续热等静压过程中cr原子和si原子发生剧烈的合金化反应从而产生脆性crsi相,进而避免制得的crsi合金靶材存在加工崩边或开裂现象。本发明由于原料选择,在热等静压处理中不会生成脆相crsi相也不含有脆相crsi相;本发明中的crsi2合金粉可通过商业采购获得,也可通过熔炼再破粹得到符合要求纯度和粒度的crsi2合金粉(cr原子与si原子比为1:2)。

19.在上述crsi基合金靶材的制备方法中,作为一种优选实施方式,所述crsi合金粉中,所述crsi2合金粉的纯度为≥99.5%,是经过过筛处理后得到的,过筛处理的筛孔为200目-500目(比如250目、300目、325目、400目),所述cr粉的纯度为≥99.5%,是经过过筛处理后得到的,过筛处理的筛孔为80目-325目(比如100目、120目、150目、200目、220目);优选地,所述crsi2合金粉的纯度为99.8%,是经过过筛处理后得到的,过筛处理的筛孔为325目,所述cr粉的纯度为99.8%,是经过过筛处理后得到的,过筛处理的筛孔为325目。

20.在上述crsi基合金靶材的制备方法中,作为一种优选实施方式,所述预合金粉末为crsime合金粉,所述crsime合金粉通过将crsi2合金粉、cr粉及me粉按照一定比例机械混合均匀得到,其中,所述me粉选自b、nb、w、mo、ta、v元素中的一种或多种得到的粉体;优选地,所述crsime合金粉中按照原子百分比由以下成分组成:si 1-30%(比如2%、5%、8%、

12%、15%、20%、25%),me 1-10%(比如2%、3%、4%、5%、6%、7%、8%、9%),余量为cr;其中me选自b、nb、w、mo、ta、v元素中的一种或多种。

21.本发明通过选择crsi2合金粉、cr粉以及me粉(me粉选自b、nb、w、mo、ta、v元素中的一种或多种得到的粉体)为原料,按照一定比例混合均匀得到crsime合金粉,能够避免在后续热等静压过程中cr原子和si原子发生剧烈的合金化反应从而产生脆性crsi相,进而避免制得的crsime合金靶材存在加工崩边或开裂现象。本发明由于原料选择,在热等静压处理中不会生成脆相crsi相也不含有脆相crsi相。

22.在上述crsi基合金靶材的制备方法中,作为一种优选实施方式,所述crsime合金粉中,所述crsi2合金粉的纯度为≥99.5%,是经过过筛处理后得到的,过筛处理的筛孔为200目-500目(比如250目、300目、325目、400目),所述cr粉的纯度为≥99.5%,是经过过筛处理后得到的,过筛处理的筛孔为80目-325目(比如100目、120目、150目、200目、220目),所述me粉的纯度为≥99.5%,是经过过筛处理后得到的,过筛处理的筛孔为200目-500目(比如250目、300目、325目、400目);优选地,所述crsi2合金粉的纯度为99.8%,是经过过筛处理后得到的,过筛处理的筛孔为325目,所述cr粉的纯度为99.8%,是经过过筛处理后得到的,过筛处理的筛孔为325目,所述me粉的纯度为99.8%,是经过过筛处理后得到的,过筛处理的筛孔为325目。

23.在上述crsi基合金靶材的制备方法中,作为一种优选实施方式,所述步骤二中,脱气处理的温度为400-600℃(比如420℃、450℃、500℃、550℃),脱气处理的真空度为1

×

10-3

pa-2

×

10-2

pa(比如2

×

10-3

pa、5

×

10-3

pa、8

×

10-3

pa),脱气处理的时间为3-10h(比如4h、6h、8h);优选地,所述步骤二中,脱气处理的温度为450℃。

24.本发明中,脱气处理的温度和真空度都会对制得靶材的相对密度造成影响,脱气处理的温度太高,则会造成成本浪费,脱气处理的温度太低则会容易导致预合金粉末中吸附的气体无法排出,因此,将预处理的温度设定为400-600℃;若脱气处理的真空度太高,则会造成抽气时间过长,增加成本,因此将脱气处理的真空度设定为1

×

10-3

pa-2

×

10-2

pa。在上述crsi基合金靶材的制备方法中,作为一种优选实施方式,所述步骤三中,热等静压处理的温度为1100-1300℃(比如1120℃、1150℃、1180℃、1200℃、1250℃),压力为100-150mpa(110mpa、120mpa、130mpa、140mpa),保温保压时间为2-6h(比如3h、4h、5h);优选地,所述步骤三中,热等静压处理的压力为130mpa。

25.本发明中,若热等静压的温度低于1100℃,则会使得制得靶材的相对密度不足(<99%),容易开裂,若热等静压的温度过高,则会使得生产成本增加。

26.在上述crsi基合金靶材的制备方法中,作为一种优选实施方式,还包括:将步骤三得到压制后的坯料进行线切割、铣加工、磨加工、车加工得到crsi基合金靶材。

27.本发明与现有技术相比,具有如下优点:

28.(1)本发明提供一种crsi基合金靶材的制备方法,可有效解决现有技术中由于cr和si的合金化带来的靶材难加工和密度低的问题。

29.(2)本发明的制备过程简单,工艺流程短,可大大降低合金靶材的生产成本。

附图说明

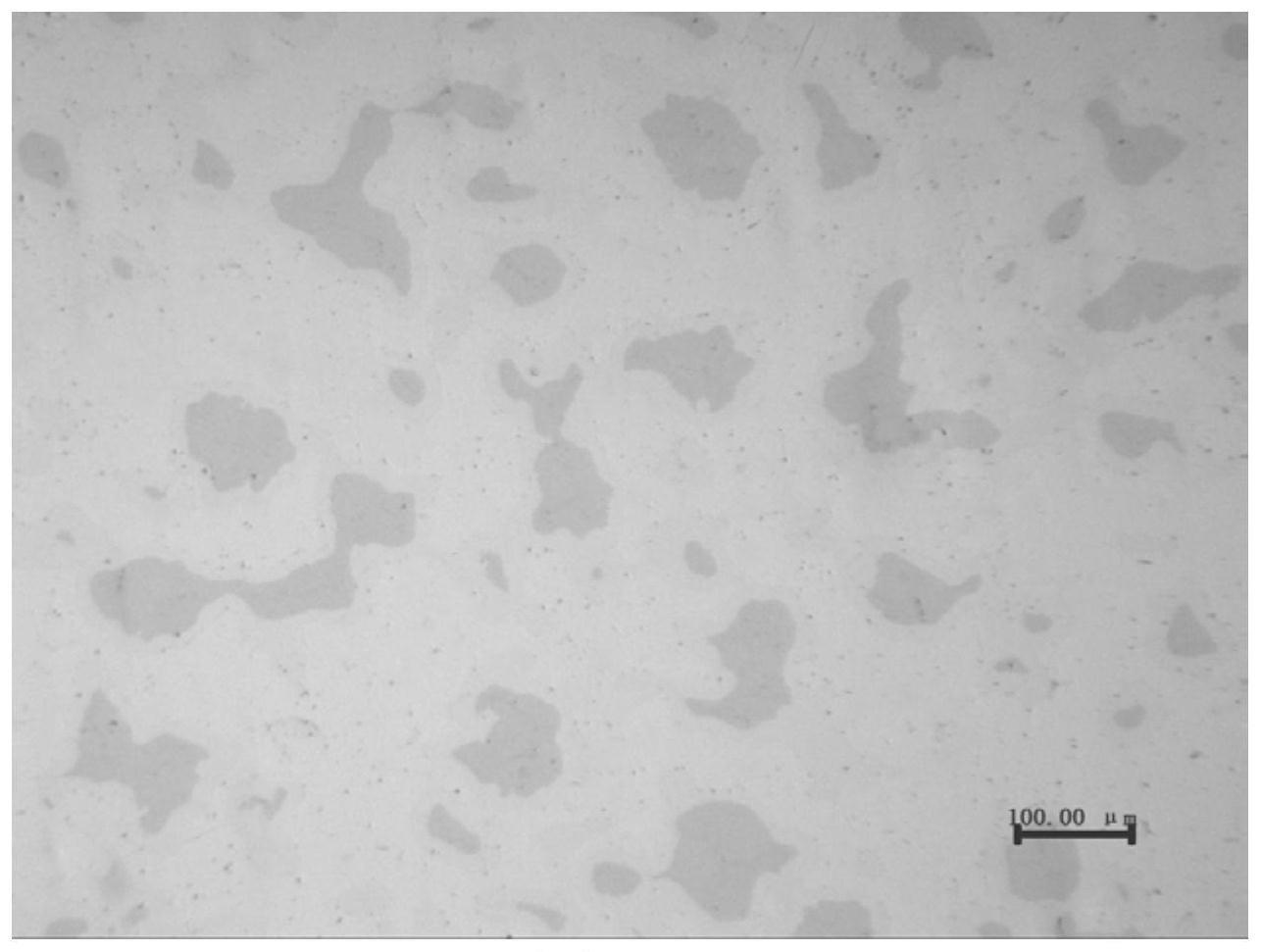

30.图1为本发明实施例1制得的crsi合金靶材的金相组织图。

具体实施方式

31.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

32.以下实施例中所述的原料均可从公开商业途径获得。

33.本发明的具体实施方式提供一种crsi基合金靶材的制备方法,包括以下步骤:

34.步骤一、预合金粉末的制备;所述预合金粉末为crsi合金粉,所述crsi合金粉通过将crsi2合金粉、cr粉按照一定比例混合均匀得到,所述crsi合金粉中按照原子百分比由以下成分组成:si 1-30%,余量为cr;

35.所述预合金粉末为crsime合金粉,所述crsime合金粉通过将crsi2合金粉、cr粉及me粉按照一定比例混合均匀得到,其中,所述me粉选自b、nb、w、mo、ta、v元素中的一种或多种得到的粉体,所述crsime合金粉中按照原子百分比由以下成分组成:si 1-30%,me 1-10%,余量为cr。

36.步骤二、将上述预合金粉末装入包套后进行脱气处理,脱气处理的温度为400-600℃,真空度为2

×

10-2

pa-1

×

10-3

pa,脱气时间3-10h;

37.步骤三、将上述经脱气处理后的包套进行热等静压处理,热等静压的温度为1100-1300℃,压力为100-150mpa,保温保压时间为2-6h,得到成型后的定坯,再去除包套后得到压制后的坯料;

38.步骤四、将上述得到压制后的坯料进行线切割、铣加工、磨加工、车加工得到crsi基合金靶材(crsi合金靶材或crsime合金靶材)。

39.实施例1一种crsi合金靶材的制备方法,包括:

40.步骤一、crsi合金粉末的制备,通过将crsi2合金粉(纯度为99.8%,进行过筛处理,过筛处理的筛孔为325目,取筛下物)、cr粉(纯度为99.8%,进行过筛处理,过筛处理的筛孔为325目,取筛下物)按照一定比例混合均匀得到,所述crsi合金粉中按照原子百分比由以下成分组成:si 10%,余量为cr;

41.步骤二、将上述crsi合金粉末装入包套后进行脱气处理,脱气处理的温度为450℃,真空度为2

×

10-3

pa,时间为6h;

42.步骤三、将上述经脱气处理后的包套进行热等静压处理,热等静压的温度为1150℃,压力为130mpa,保温保压时间为3h,得到成型后的定坯,再去除包套后得到压制后的坯料,在热等静压处理过程中,包套不会熔化;

43.步骤四、将上述得到压制后的坯料进行线切割、铣加工、磨加工、车加工得到crsi合金靶材,其金相组织图如图1所示(crsi2均匀分布在cr基体中),crsi合金靶材的相对密度为99.6%,晶粒尺寸为35μm。

44.实施例2一种crsi合金靶材的制备方法,包括:

45.步骤一、crsi合金粉末的制备,通过将crsi2合金粉(纯度为99.8%,进行过筛处理,过筛处理的筛孔为325目,取筛下物)、cr粉(纯度为99.8%,进行过筛处理,过筛处理的筛孔为325目,取筛下物)按照一定比例混合均匀得到,所述crsi合金粉中按照原子百分比由以下成分组成:si 20%,余量为cr;

46.步骤二、将上述crsi合金粉末装入包套后进行脱气处理,脱气处理的温度为450

℃,真空度为2

×

10-3

pa,时间为6h;

47.步骤三、将上述经脱气处理后的包套进行热等静压处理,热等静压的温度为1150℃,压力为130mpa,保温保压时间为3h,得到成型后的定坯,再去除包套后得到压制后的坯料,在热等静压处理过程中,包套不会熔化;

48.步骤四、将上述得到压制后的坯料进行线切割、铣加工、磨加工、车加工得到crsi合金靶材,crsi合金靶材的相对密度为99.6%,晶粒尺寸为35μm。

49.实施例3一种crsinb合金靶材的制备方法,包括:

50.步骤一、crsinb合金粉末的制备,通过将crsi2合金粉(纯度为99.8%,进行过筛处理,过筛处理的筛孔为325目,取筛下物)、cr粉(纯度为99.8%,进行过筛处理,过筛处理的筛孔为325目,取筛下物)、nb粉(纯度为99.8%,进行过筛处理,过筛处理的筛孔为325目,取筛下物)按照一定比例混合均匀得到,所述crsinb合金粉中按照原子百分比由以下成分组成:si 10%,nb 2%,余量为cr;

51.步骤二、将上述crsinb合金粉末装入包套后进行脱气处理,脱气处理的温度为400℃,真空度为2

×

10-3

pa,时间为6h;

52.步骤三、将上述经脱气处理后的包套进行热等静压处理,热等静压的温度为1150℃,压力为130mpa,保温保压时间为3h,得到成型后的定坯,再去除包套后得到压制后的坯料,在热等静压处理过程中,包套不会熔化;

53.步骤四、将上述得到压制后的坯料进行线切割、铣加工、磨加工、车加工得到crsinb合金靶材,crsinb合金靶材的相对密度为99.5%,晶粒尺寸为35μm。

54.实施例4一种crsita合金靶材的制备方法,包括:

55.步骤一、crsita合金粉末的制备,通过将crsi2合金粉(纯度为99.8%,进行过筛处理,过筛处理的筛孔为325目,取筛下物)、cr粉(纯度为99.8%,进行过筛处理,过筛处理的筛孔为325目,取筛下物)、ta粉(纯度为99.8%,进行过筛处理,过筛处理的筛孔为325目,取筛下物)按照一定比例混合均匀得到,所述crsita合金粉中按照原子百分比由以下成分组成:si 5%,ta 2%,余量为cr;

56.步骤二、将上述crsita合金粉末装入包套后进行脱气处理,脱气处理的温度为450℃,真空度为2

×

10-3

pa,时间为6h;

57.步骤三、将上述经脱气处理后的包套进行热等静压处理,热等静压的温度为1200℃,压力为130mpa,保温保压时间为3h,得到成型后的定坯,再去除包套后得到压制后的坯料,在热等静压处理过程中,包套不会熔化;

58.步骤四、将上述得到压制后的坯料进行线切割、铣加工、磨加工、车加工得到crsita合金靶材,crsita合金靶材的致密度为99.8%,晶粒尺寸为35μm。

59.对比例1一种crsi合金靶材的制备方法,包括:

60.步骤一、crsi合金粉末的制备,通过将si粉(纯度为99.8%,进行过筛处理,过筛处理的筛孔为325目,取筛下物)、cr粉(纯度为99.8%,进行过筛处理,过筛处理的筛孔为325目,取筛下物)按照一定比例混合均匀得到,所述crsi合金粉中按照原子百分比由以下成分组成:si 10%,余量为cr;

61.步骤二、将上述crsi合金粉末装入包套后进行脱气处理,脱气处理的温度为450℃,真空度为2

×

10-3

pa,时间为6h;

62.步骤三、将上述经脱气处理后的包套进行热等静压处理,热等静压的温度为1300℃,压力为130mpa,保温保压时间为3h,在步骤三中热等静压处理的过程中包套会发生熔化,导致实验无法进行。

63.对比例2一种crsi合金靶材的制备方法

64.对比例2与实施例1的区别在于步骤三中,热等静压的温度为1000℃,其余均与实施例1相同,得到crsi合金靶材的相对密度为98.2%,晶粒尺寸为30μm。制得的crsi合金靶材相对密度较低,在后续加工中出现崩边。

65.对比例3一种crsi合金靶材的制备方法

66.对比例3与实施例1的区别在于步骤三中,热等静压的温度为1350℃,其余均与实施例1相同,得到crsi合金靶材的相对密度为99.9%,晶粒尺寸为60μm。制得的crsi合金靶材靶材硬度和脆性增加,无法加工。

67.对比例4一种crsi合金靶材的制备方法

68.对比例4与实施例1的区别在于步骤一中,所述crsi合金粉中按照原子百分比由以下成分组成:50%,余量为cr;其余均与实施例1相同;得到crsi合金靶材的相对密度为97.6%,晶粒尺寸为30μm,制得的crsi合金靶材由于si含量过高导致脆性增加,去皮后出现开裂无法加工。

69.对比例5一种crsinb合金靶材的制备方法

70.对比例5与实施例3的区别在于步骤三中,热等静压的温度为900℃,其余均与实施例3相同,得到crsinb合金靶材的致密度为98.6%,晶粒尺寸为30μm。

71.对比例6一种crsinb合金靶材的制备方法

72.对比例6与实施例3的区别在于步骤三中,热等静压的温度为1400℃,其余均与实施例3相同,得到crsinb合金靶材的致密度为99.8%,晶粒尺寸为30μm。热等静压温度过高导致热等静压过程中出现金属间发生进一步合金化反应,最终得到的crsinb合金靶材的脆性增加,加工过程中出现崩边、开裂等问题。

73.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均在本发明待批权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1