铁型覆砂铸造复杂铸件的造型生产线布置结构的制作方法

1.本实用新型属于生产发动机复杂铸件生产设备的技术领域,具体涉及一种铁型覆砂铸造复杂铸件的造型生产线布置结构。

背景技术:

2.铁模覆砂铸造是在金属型砂箱的内腔覆上一薄层覆膜砂形成铸型的一种铸造工艺。在造型完后,需要在合箱机处将上、下箱合模,再浇注。

3.目前现有的铁型覆砂工艺造型生产线的造型主机造型时必须同时制作砂箱的上箱和下箱,再通过生产线上的翻转机翻转再进行合箱,进入浇注生产环节,涉及的控制程序较为复杂;若铁型覆砂铸造生产结构复杂的铸件(如汽缸盖),其上箱只需简单喷涂、修型和吹干净散砂即可,节拍20秒,但下箱需要修型、人工刷涂、喷涂、修涂料、下多个坭芯、下芯后检验,吹干净散砂、放置滤网和垫片,节拍约5分钟。由于下箱工作量比上箱工作量大,使得砂箱整体流转偏慢导致效率不高,生产效率低。实际生产汽缸盖过程中,每一轮都存在“砂箱加热好了但因为下箱流转慢、上箱占用了一半工位使得无法继续射模需要等待,同时砂箱温度降低又需要重新加热”现象,对生产效率影响大。当一条生产线无法满足生产需求时,就需要购置两条完全相同的生产线,投入成本、设备占地面积和造价更高。若产品更新、结构重大更改、产品淘汰等原因会导致前期砂箱全部报废,损失巨大。因此提高下箱流转速度是提高铁型覆砂工艺生产复杂件的关键。

技术实现要素:

4.针对现有技术存在的问题,本实用新型提供一种提高主机躲型效率和合箱效率,使砂箱周转速度加快的铁型覆砂铸造复杂铸件的造型生产线布置结构,具体方案如下:

5.铁型覆砂铸造复杂铸件的造型生产线布置结构,包括上箱生产线和下箱生产线,所述上箱生产线和下箱生产线一端上方设置有合箱系统,另一端设有摆渡车行车架,摆渡车行车架上通过滑轨连接摆渡车,摆渡车行车架和合箱系统之间的上箱生产线设置有自左向右依次分布的上箱造型主机、上箱翻箱机和延伸于合箱系统内的上箱机动辊道,摆渡车行车架和合箱系统之间的下箱生产线设置有自左向右依次分布的下箱造型主机、下箱翻箱机和延伸于合箱系统内的下箱机动辊道,延伸于合箱系统内的上、下箱机动辊道未端两侧分别设置有限位装置。

6.进一步地,所述合箱系统包括支撑框架和合箱机,合箱机包括移动车、升降导柱、升降架、提箱钩和提箱钩电动推杆,移动车通过导轮滑动连接在支撑框架顶部的轨道上,移动车顶部上设有多个导套,多根升降导柱底端分别连接升降架,顶端分别活动穿过导套连接升降油缸连接板,移动车顶部安装有升降油缸,升降油缸的推杆连接升降油缸连接板,升降架四端分别铰接提箱钩,提箱钩电动推杆分别安装在升降架顶部四端,且每个提箱钩电动推杆输出端分别连接提箱钩顶部。

7.进一步地,所述限位装置包括限位基座、限位气缸和限位块,每个限位基座分别对

称固定在延伸于合箱系统内的上、下箱机动辊道未端两侧,每个限位气缸分别安装在每个限位基座上,每个限位气缸的推杆分别连接限位块。

8.本实用新型的优点

9.本实用新型的铁型覆砂铸造复杂铸件的造型生产线布置结构不仅适用于铁型覆砂工艺生产复杂铸件,也适用于造型后到合箱前上下箱工作量差异较大的其它造型方法(如潮模砂工艺、金属型工艺、树脂砂工艺等)和其它铸件。采用该布置结构生产复杂类铸件,该布置结构将砂箱的上、下箱分两条生产线独立运行,提高上、下箱主机射型效率和合箱效率,使砂箱周转速度加快,并提高了单天单班的产出效率,大大的提高了生产效率,充分发挥了铁型覆砂工艺的优势,从而能保证满足日益发展的汽车制造行业的竞争要求,适合推广。

附图说明

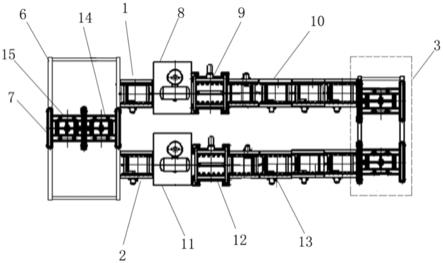

10.图1为本实用新型的整体结构示意图。

11.图2为图1的合箱系统结构示意图。

12.图3为图1的上、下箱机动辊道行程未端的限位装置安装示意图。

13.图4为图1的上、下箱造型主机主视结构放大图。

14.图5为图1的上、下箱翻箱机主视结构放大图。

15.图中:

16.1、上箱生产线;2、下箱生产线;3、合箱系统;4、支撑框架;5、合箱机;51、移动车;52、升降导柱;53、升降架;54、升降油缸连接板;55、提箱钩;56、提箱钩电动推杆;57、导套;58、升降油缸;6、摆渡车行车架;7、摆渡车;8、上箱造型主机;9、上箱翻箱机;10、上箱机动辊道;11、下箱造型主机;12、下箱翻箱机;13、下箱机动辊道;14、上箱;15、下箱;16、限位基座;17、限位油缸;18、限位块。

具体实施方式

17.下面结合附图和具体实施例对本实用新型作进一步地解释和说明,需要注意的是,本具体实施例不用于限定本实用新型的权利范围。

18.如图1至图5所示,本具体实施例提供一种铁型覆砂铸造复杂铸件的造型生产线布置结构,包括上箱生产线1和下箱生产线2,上箱生产线1和下箱生产线2一端上方设置有合箱系统3,合箱系统3包括支撑框架4和合箱机5,具体地,支撑框架4横跨在上箱生产线1和下箱生产线2上方,如图2所示,合箱机5包括移动车51、升降导柱52、升降架53、升降油缸连接板54、提箱钩55和提箱钩电动推杆56,移动车51通过导轮滑动连接在支撑框架4顶部的轨道上,移动车51顶部上设有四个导套57,四根升降导柱52底端分别连接升降架53,升降架53的目的在于夹紧和松开上箱。四根升降导柱52顶端活动穿过导套57连接升降油缸连接板54,移动车51顶部安装有升降油缸58,升降油缸58的推杆连接升降油缸连接板54,升降油缸58的目的在于顶起升降油缸连接板54,通过升降导柱52带动升降架53向上升起。升降架53四端分别铰接提箱钩55,提箱钩电动推杆56分别安装在升降架53顶部四端,且每个提箱钩电动推杆56输出端分别连接提箱钩55顶部。提箱钩电动推杆56目的在于驱动提箱钩55打开和闭合,起到夹紧和松开上箱14的作用。

19.移动车51的作用在于通过支撑框架4顶部的轨道将升降架53在上箱合箱工位和下箱合箱工位之间来回移动。

20.上箱生产线1和下箱生产线2另一端设有摆渡车行车架6,摆渡车行车架6上通过滑轨连接摆渡车7,摆渡车7的作用在于通过摆渡车行车架6将上箱运送到对应的上箱生产线1一端,驱动摆渡车7的辊道将上箱运送到上箱造型主机8的辊道上,再将下箱15运送到对应的下箱生产线2一端,驱动摆渡车7的辊道将下箱15运送到下箱造型主机11的辊道上。优选地,摆渡车的型号为bdc

‑

00,购置于无锡市新安物机械制造有限公司。摆渡车行车架6和合箱系统3之间的上箱生产线1设置有自左向右依次分布的上箱造型主机8、上箱翻箱机9和延伸于合箱系统3内的上箱机动辊道10,具体地,将延伸于合箱系统3内的上箱机动辊道10行程未端设为上箱合箱工位。摆渡车行车架6和合箱系统3之间的下箱生产线2设置有自左向右依次分布的下箱造型主机11、下箱翻箱机12和延伸于合箱系统3内的下箱机动辊道13,具体地,将延伸于合箱系统3内的下箱机动辊道13行程未端设为下箱合箱工位。延伸于合箱系统3内的上、下箱机动辊道10、13未端两侧分别设置有限位装置(图中未示),限位装置的目的在于将上箱定位在上箱合箱工位上,将下箱15定位在下箱合箱工位上。如图3所示,限位装置包括限位基座16、限位气缸17和限位块18,每个限位基座16分别对称安装在延伸于合箱系统3内的上、下箱机动辊道10、13未端两侧,每个限位气缸17分别安装在限位基座16上,每个限位气缸17的推杆分别连接限位块18。

21.优选地,上箱造型主机8和下箱造型主机11的型号均为tfzx150

‑

93

‑

00,购置于浙江省机电设计研究院。上箱翻箱机9和下箱翻箱机12的型号为fxj翻箱机,购置于无锡市新安特机构制造有限公司。

22.作业时,砂箱分为上箱14和下箱15,在摆渡车7的辊道上自左向右放置上箱14和下箱15,上箱14和下箱15分别通过摆渡车7分别运送到对应的上箱生产线1和下箱生产线2一端,上箱14依次经过摆渡车7的辊道和上箱造型主机8的辊道运送进入上箱造型主机8进行造型作业,喷涂后将散砂吹干净,随后经过上箱翻箱机9进行翻箱清灰工作,接着将上箱14运送到延伸于合箱系统3内的上箱机动辊道10行程未端的上箱合箱工位,驱动上箱机动辊道10两侧的限位气缸17的推杆,将限位块18推出至上箱机动辊道10行程未端对上箱14进行定位,阻止上箱14移出上箱合箱工位,驱动升降架53顶部四端的提箱钩电动推杆56输出端向前运动,推动四个提箱钩55向内闭合夹紧上箱14,驱动升降油缸58的推杆向上顶起升降油缸连接板54,升降油缸连接板54通过升降导柱52带动升降架53和上箱14向上升起,驱动移动车51移动到支撑框架4顶部的轨道的另一端,使上箱14对应在下箱机动辊道13行程未端的下箱合箱工位上方等待合箱。

23.下箱15经下箱造型机11进行人工局部刷涂、喷涂、修涂料、下芯、检查、吹干净散砂、放置滤网和垫片的造型作业,造型完成后经下箱翻箱机12翻箱后,将下箱15运送到延伸于合箱系统3内的下箱机动辊道13行程未端的下箱合箱工位,驱动下箱机动辊道13两侧的限位气缸17的推杆将限位块18推出至下箱机动辊道13行程未端对下箱15进行定位,阻止下箱15移出下箱合箱工位,驱动升降油缸58推杆带动升降油缸连接板54向下运动,升降油缸连接板54通过升降导柱52带动升降架53和上箱14向下运动,进行合箱作业,驱动升降架53顶部四端的提箱钩电动推杆56输出端向后运动,带动提箱钩55向外打开松开上箱14,上箱14和下箱15合箱完成后,驱动限位油缸17的推杆带动限位块18从下箱机动辊道13的行程线

路上移开,使合箱后的砂箱进入下一步浇注工序,驱动升降油缸58推杆向上顶起升降油缸连接板54,通过升降导柱52带动升降架53上升,再驱动移动车51将升降架53复位至上箱合箱工位上方,继续下一砂箱的合箱作业。

24.采用本具体实施例的铁型覆砂铸造复杂铸件造型生产线的布置结构生产气缸盖,在砂箱生产数量一定的情况下,上、下箱造型主机8、11和合箱的效率得到大大的提升,砂箱的周转速度加快,单天的产出效率也得到了有效地提升。与现有技术造型生产线生产气缸盖相比,10套砂箱周转一次由原来周转的2小时缩减到1小时20分钟,周转时间下降33%,产出效率提高50%,单天单班产出也由原来的160件提高到240件。本实施例的布置结构,既适用铁型覆砂工艺生产复杂铸件,也适用造型后到合箱前上下箱工作量差异较大的其它造型方法(如潮模砂工艺、金属型工艺、树脂砂工艺等)和其它铸件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1