一种集束氧枪的制作方法

1.本实用新型涉及炼钢用氧枪领域,特别涉及一种集束氧枪。

背景技术:

2.为了摆脱与转炉流程相比成本高的困境,国内电炉企业开始大幅提高热装铁水比,原先使用的炉门碳氧枪+炉壁氧枪的供氧系统的脱碳能力已无法适应,所以为了保证生产效率,相应配套了集束射流技术以提高供氧强度。

3.集束氧枪是应用气体力学原理,在传统氧枪上加上了伴随流系统,使氧气射流衰减速度大大放慢,形成类似于激光束的氧气射流。提高氧气射流对熔池的穿透深度及搅拌强度均有影响,同时由于射流速度衰减延缓,可提高氧枪的吹炼枪位,而不影响射流对钢液的冲击深度,延长了氧枪喷头的使用寿命。但是,使用环境高温依旧对集束氧枪的使用寿命起到了很大的影响,而现有的集束氧枪冷却系统的冷却效果较差,提高了其维护或更换的频率,增加了生产成本,不能很好地满足生产要求。

技术实现要素:

4.本实用新型为了解决上述技术问题,所提供了一种集束氧枪。

5.本实用新型是通过以下技术方案得以实现的。

6.一种集束氧枪,包括主氧管,在所述主氧管外套设有燃气套管,在燃气套管外套设有环氧套管,所述主氧管、燃气套管和环氧套管的前端均与铜嘴联通;铜嘴的前端嵌入铜头内,铜头的外部套接铜头外套,铜头与铜头外套之间形成水冷腔,所述水冷腔与进水管和回水管连通。

7.进一步的,所述主氧管的尾端与分流管的一端连接,分流管的另一端与进气管连接。

8.进一步的,所述分流管的侧壁上形成开口并与连接管的一端连接,连接管的另一端与环氧调节管连接,环氧调节管的空余端通过环氧管与环氧套管连通;所述环氧调节管内设有压力阀。

9.进一步的,所述燃气套管的侧壁上形成开口并与进气管连接。

10.进一步的,所述铜头包括基体,所述基体的底端扩径形成嵌合部,基体的顶端向外延伸并形成倒钩部,倒钩部的边沿与铜头外套连接。

11.进一步的,所述水冷腔内设有水道隔板、螺旋挡板和水道挡板;所述水道隔板沿铜头的延伸方向固定于铜头的外壁上;所述螺旋挡板螺旋盘绕于基体的外壁上;所述水道挡板置于基体的外壁与倒钩部的边沿之间。

12.进一步的,所述铜嘴的中央形成氧通道,氧通道与主氧管连通;在氧通道外环绕形成多条燃气通道,多条燃气通道均与燃气套管连通;在氧通道和燃气通道外环绕形成多条环氧通道,多条环氧通道均与环氧套管连通。

13.进一步的,所述氧通道、多条燃气通道和多条环氧通道的延长线在铜嘴上表面外

进行汇聚。

14.本技术具有以下有益效果。

15.本技术在铜头和铜头外套之间设置水冷腔并在水冷腔内设置多种隔板或挡板,可有效的提高集束氧枪冷却系统的冷却效果;本技术将环氧管集成于氧枪内,将进入氧枪的氧分流成两部分,一部分进入主氧管,另一部分进入环氧套管,省去了现有的氧枪要外连环氧管的操作;铜嘴的设计使喷出量更加均匀,喷射距离更远,提高了生产效率。本技术的集束氧枪设计精巧,体积小,使用效果好,使用寿命较长,满足了生产的要求。

附图说明

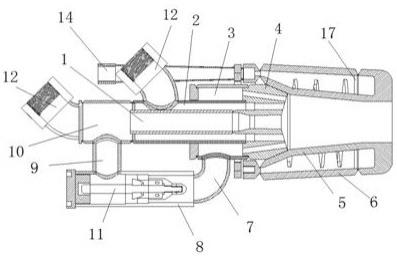

16.图1是本实用新型的剖面图;

17.图2是本实用新型的后视图;

18.图3是图2中沿a-a线剖面图;

19.图4是图2中沿b-b线剖面图;

20.图5是本实用新型水冷腔内的结构示意图;

21.图6是本实用新型铜嘴的结构示意图;

22.图7是本实用新型铜嘴的剖面图;

23.图8是本使用新新铜头的剖面图。

24.其中,1.主氧管;2.燃气套管;3.环氧套管;4.铜嘴;41.氧通道;42.燃气通道;43.环氧通道;5.铜头;51.基体;52.嵌合部;53.倒钩部;6.铜头外套;7.环氧管;8.环氧调节管;9.连接管;10.分流管;11.压力阀;12.进气管;13.进水管;14.回水管;15.水道隔板;16.螺旋挡板;17.水道挡板。

具体实施方式

25.下面结合附图和实施例对本实用新型进行进一步的说明。

26.如图1-8所示,一种集束氧枪,包括主氧管1,在所述主氧管1外套设有燃气套管2,在燃气套管2外套设有环氧套管3。本技术主氧管1内为氧腔,主氧管1与燃气套管2之间形成燃气腔,燃气套管2与环氧套管3之间形成环氧腔。

27.所述主氧管1、燃气套管2和环氧套管3的前端均与铜嘴4联通;所述铜嘴4的中央形成氧通道41,氧通道41与氧腔连通;在氧通道41外环绕形成多条燃气通道42,多条燃气通道42均与燃气腔连通;在氧通道41和燃气通道42外环绕形成多条环氧通道43,多条环氧通道43均与环氧腔连通。

28.为了使燃气和环氧更好的包裹氧气,本技术使氧通道41、多条燃气通道42和多条环氧通道43的延长线在铜嘴4上表面外进行汇聚。

29.具体的,如图6-7所示,铜嘴4的上表面向内凹陷形成圆弧面,铜嘴4的中央形成一条氧通道41,环绕氧通道41形成六条燃气通道42,环绕六条燃气通道42形成12条环氧通道43,且六条燃气通道42和12条环氧通道43在铜嘴4内均倾斜设置,氧通道41、燃气通道42和环氧通道43的延长线汇聚于铜嘴4上表面外的一点。

30.所述铜头5包括基体51,所述基体51的底端扩径形成嵌合部52,铜嘴4的前端嵌入嵌合部52内;基体51的顶端向外延伸并形成倒钩部53,倒钩部53的边沿与铜头外套6连接。

31.铜头5与铜头外套6之间形成水冷腔,所述水冷腔与进水管13和回水管14连通。所述水冷腔内设有水道隔板15、螺旋挡板16和水道挡板17;所述水道隔板15沿铜头5的延伸方向固定于铜头5的外壁上;所述螺旋挡板16螺旋盘绕于基体51的外壁上;所述水道挡板17置于基体51的外壁与倒钩部53的边沿之间。冷却水通过水道隔板15、螺旋挡板16和水道挡板17的阻隔,能够充分的对氧枪进行冷却,提高氧枪的使用寿命。

32.所述主氧管1的尾端与分流管10的一端连接,分流管10的另一端与进气管12连接。所述分流管10的侧壁上形成开口并与连接管9的一端连接,连接管9的另一端与环氧调节管8连接,环氧调节管8的空余端通过环氧管7与环氧套管3连通;所述环氧调节管8内设有压力阀11。

33.本技术将进入氧枪的氧进行分流,一部分进入主氧管1,另一部分通过连接管9、环氧调节管8和环氧管7进入环氧套管3。本技术将环氧管集成在氧枪内,省去了现有的氧枪要外连环氧管的操作。

34.所述燃气套管2的侧壁上形成开口并与进气管12连接。

35.本技术从与分流管10连接的进气管12输入氧气,氧气分流成两部分,一部分氧气进入主氧管1并进入铜嘴4的氧通道41;另一部分氧气通过连接管9、环氧调节管8和环氧管7进入环氧套管3并随后进入铜嘴4的环氧通道43;同时本技术从与燃气套管2连接的进气管12输入燃气,燃气随后进入铜嘴4的燃气通道42内;三股气流在铜头5内聚拢并从铜头5内喷出。另外,冷却水从进水管13进入冷却腔内,充满整个冷却腔,最后从回水管14流出,对氧枪起到降温的作用。

36.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1