一种高强韧铸造镁稀土合金及其制备方法

1.本发明涉及一种高强韧铸造镁稀土合金及其制备方法,属于金属结构材料技术领域。

背景技术:

2.作为最轻的金属结构材料,镁合金具有比强度、比刚度高,减震性好等优点,广泛应用于航空航天、轨道交通、3c领域等。mg-gd系由于具有良好室温强度和铸造性能,近年来在航空航天领域获得了一定的应用,如国家标准《铸造镁合金锭》(gb/t19078-2016)中的vw103z和vq132z铸造镁稀土合金。尽管mg-gd系铸造镁合金强度高,但室温塑性较低,难以满足航空航天领域对强塑性要求较高的场景:如vw103z铸造镁稀土合金标准的抗拉强度为300mpa、屈服强度为200mpa,伸长率仅为2.0%;vq132z铸造镁稀土合金标准的抗拉强度350mpa、屈服强度为240mpa,伸长率仅为1.0%。如何设计开发更高强度更好塑性的高强韧铸造镁稀土合金已成为一个行业性难题。近期,《砂型铸造镁稀土合金及其制备方法》(专利号:cn201710204140.4)公开了一种砂型铸造镁稀土合金(mg-gd-zn-zr)及其制备方法,显著提高了合金的室温塑性,但合金室温强度提高有限。因此,基于mg-gd系合金如何设计开发更高强度更好塑性的高强韧铸造镁稀土合金目前仍然没有很好的解决方案。高强韧铸造镁合金的缺失已经严重的限制了铸造镁合金在高端制造领域的应用。

技术实现要素:

3.针对上述现有技术存在的不足,本发明的目的在于提供一种高强韧铸造镁稀土合金及其制备方法;本发明通过微合金化方法,在mg-gd系合金的基础上,开发了一种高强韧铸造镁稀土合金,显著的提高了铸造镁稀土合金的强塑性,更有利于铸造镁稀土合金在高端制造领域的应用。

4.本发明的目的是通过以下技术方案实现的:

5.第一方面,本发明提供了一种高强韧铸造镁稀土合金,其由按重量百分数计的如下组分组成:

6.gd:9.4~10.8%,

7.zn:0.1~0.4%,

8.la:0.1~0.4%,

9.zr:0.3~0.7%,

10.余量为镁和不可避免的杂质,所述杂质的重量百分数总和不超过0.2%。

11.本发明采用gd(钆)为第一组分:现有研究表明,稀土元素gd是镁合金中最有效的强化元素,目前所有室温抗拉强度达到或者超过350mpa的高强度铸造镁合金均为mg-gd系合金。本研究表明,当gd含量》10.8wt.%时,合金屈服强度继续增加,但室温塑性显著下降;当gd含量《9.4wt.%时,合金室温塑性很好,但屈服强度较低、抗拉强度较低,铸件强度难以保障。本专利中,gd元素的成分范围为:9.4~10.8wt.%。

12.本发明采用zn(锌)为第二组分:现有研究表明,微量zn元素加入mg-gd合金体系时,zn以固溶原子形式存在于镁基体和析出相中,可以促使镁合金室温塑性变形时非基面滑移系开动,显著提高合金的室温塑性;当zn含量》0.4wt.%时,固溶处理过程中,zn元素与zr元素反应,形成较多的针状zn2zr3相,该相虽然有一定的强化效果,但对合金塑性负面影响比较明显。本专利中,zn的成分范围为:0.1~0.40wt.%。

13.本发明采用la(镧)为第三组元:现有研究表明,la在镁合金中几乎没有固溶度,且la与mg在610℃即形成mg

12

la共晶相;本研究表明,mg

12

la相在合金480-520℃高温固溶处理时能够很好的钉扎晶界,有效抑制镁合金晶粒的粗化,同时固溶到镁基体中的微量la元素在后续时效热处理中能够提高mg-gd析出相的数密度,增加的时效析出相的强化效果。当la含量》0.4wt.%时,合金中mg

12

la相颗粒粗化,合金塑性显著下降。本专利中,la的成分范围为:0.10~0.40%wt.%。此外,la在低温固溶处理时也能发挥阻碍晶粒粗化的作用,但低温固溶时,无法将铸造过程中形成mggd共晶相完全固溶进入镁合金基体中,会减弱后续时效时的析出相强化效果。另外一方面,如果固溶处理温度高于520℃时,如550℃,合金的晶粒尺寸会明显长大,晶粒长大会显著降低合金的强度与塑性。

14.本发明采用zr(锆)为第四组分,与常规含zr镁合金类似,zr在mg-gd-zn-la合金中的作用主要为晶粒细化,zr元素的含量为0.3~0.7wt.%。

15.作为优选方案,所述杂质元素包含硅、铁、铜、镍中的至少一种,且硅元素的含量不超过0.01%、铁元素的含量不超过0.01%、铜元素的含量不超过0.03%、镍元素的含量不超过0.005%。

16.第二方面,本发明还提供了一种如前述的高强韧铸造镁稀土合金的制备方法,其包括如下步骤:

17.烘料:将纯镁、纯锌、mg-gd、mg-la、mg-zr中间合金分别进行预热;

18.熔镁:将烘干后的纯镁在保护气氛环境中熔化;

19.添加合金元素:当镁液温度达到700~720℃时,向镁液中直接加入纯锌、mg-gd和mg-la中间合金;待上述中间合金全部熔化后,熔体温度升至760~780℃时加入mg-zr中间合金,待mg-zr中间合金熔化后撇去表面浮渣;

20.精炼:加入zr元素后,熔体温度降温至750~760℃时,不断电精炼,精炼后升温到780~790℃静置;

21.铸造成型:静置后镁液冷却至690~740℃后撇去表面浮渣进行金属型重力浇铸,得到mg-gd-zn-la-zr镁稀土合金片锭;

22.热处理:将镁稀土合金片锭进行高温固溶处理,然后水中淬火,最后进行单级时效处理,得到高强韧铸造镁稀土合金。

23.作为本发明的一个实施方案,所述高温固溶处理是指在480~520℃下固溶处理4~16小时。

24.作为本发明的一个实施方案,所述水中淬火工艺中淬火介质为水且水温为25~80℃。

25.作为本发明的一个实施方案,所述单级时效处理是指在200~225℃下时效处理8~64小时。

26.作为本发明的一个实施方案,所述水中淬火工艺中铸锭的转移时间《20秒。

27.作为本发明的一个实施方案,所述保护气氛为sf6和co2的混合气体。

28.作为本发明的一个实施方案,所述预热是在200℃预热3小时以上。优选200~250℃预热3~8小时。

29.作为本发明的一个实施方案,添加合金元素步骤中,撇去表面浮渣后搅拌2~3分钟。

30.作为本发明的一个实施方案,精炼步骤中静置时间为15~30分钟。

31.与现有技术相比,本发明具有如下的有益效果:

32.与现有mg-gd系高强度铸造镁稀土合金相比,本发明通过少量la元素的添加,显著抑制了镁稀土合金固溶热处理中的晶粒粗化,增加了时效热处理中的析出相数密度,同时提高了合金的室温强度和室温塑性。如表1所示,本发明提供的mg-gd-zn-la-zr(实施例2)铸造镁稀土合金室温力学性能可以达到:屈服强度245mpa-抗拉强度383mpa-伸长率12.1%,显著优于现有高强度铸造镁稀土合金。

附图说明

33.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

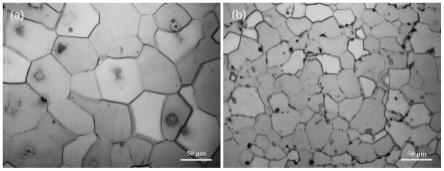

34.图1为微量la元素对固溶处理后合金晶粒尺寸的分布影响:(a)对比例1中mg-10.2gd-0.2zn-0.4zr镁稀土合金固溶处理后的显微组织,平均晶粒尺寸为48

±

6μm;(b)实施例2中mg-10.2gd-0.2zn-0.2la-0.4zr镁稀土合金固溶处理后的显微组织,平均晶粒尺寸为32

±

4μm。

35.图2为微量la元素对t6热处理后合金晶粒内部析出相的影响:(a)对比例1中mg-10.2gd-0.2zn-0.4zr镁稀土合金,主要析出相的数密度为3.19

×

10-4

nm-2

;(b)实施例2中mg-10.2gd-0.2zn-0.2la-0.4zr镁稀土合金,主要析出相的数密度为4.56

×

10-4

nm-2

。

具体实施方式

36.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

37.实施例1

38.本实施例涉及一种高强韧铸造镁稀土合金,所述镁合金的组分及其质量百分比为:10.2wt.%gd、0.2wt.%zn、0.1wt.%la、0.4wt.%zr,杂质元素si、fe、cu和ni的总含量小于0.2wt.%,余量为mg(wt.%是指组分占所制备的镁合金总质量的百分比,总质量为mg、zn和各种中间合金的质量和)。

39.本实施例涉及如前述高强韧铸造镁稀土合金的制备方法,其中,熔铸工序在sf6和co2混合气体保护条件下进行,步骤如下:

40.(1)烘料:将纯镁、纯锌、mg-gd、mg-la、mg-zr中间合金在200℃预热3小时以上。

41.(2)熔镁:将烘干后的纯镁放入有sf6/co2气体保护的坩埚电阻炉中熔化。

42.(3)添加合金元素:当镁液温度达到720℃时,向镁液中直接加入纯锌、mg-30wt.%

gd中间合金和mg-20wt.%la中间合金;待上述中间合金全部熔化后,熔体温度升至760℃时加入mg-30wt.%zr中间合金,待mg-zr中间合金熔化后撇去表面浮渣,搅拌2分钟。gd、la、zr元素添加时需根据元素实际收得率对加入的中间合金进行适量补充。

43.(4)精炼:加入zr元素后,熔体温度降温至750℃时,不断电精炼,精炼后升温到780℃静置,静置时间为15分钟。

44.(5)铸造成型:静置后镁液冷却至690℃后撇去表面浮渣进行金属型重力浇铸,其中钢制模具壁厚30mm、预热温度200℃,得到壁厚30mm的mg-gd-zn-la-zr铸造镁稀土合金片锭。

45.(6)热处理:将镁稀土合金片锭进行500℃

×

8h的高温固溶处理,然后在80℃水中淬火,最后进行225℃

×

16h的单级时效处理,得到高强韧铸造镁稀土合金。

46.本实施例制备的mg-10.2gd-0.2zn-0.1la-0.4zr铸造镁稀土合金t6态的室温力学性能为:屈服强度238

±

6mpa、抗拉强度368

±

5mpa、伸长率10.1

±

1.0%。

47.实施例2

48.本实施例涉及一种高强韧铸造镁稀土合金,所述镁合金的组分及其质量百分比为:10.2wt.%gd、0.2wt.%zn、0.2wt.%la、0.4wt.%zr,杂质元素si、fe、cu和ni的总含量小于0.2wt.%,余量为mg(wt.%是指组分占所制备的镁合金总质量的百分比,总质量为mg、zn和各种中间合金的质量和)。

49.本实施例涉及如前述高强韧铸造镁稀土合金的制备方法,其中,熔铸工序在sf6和co2混合气体保护条件下进行,步骤如下:

50.(1)烘料:将纯镁、纯锌、mg-gd、mg-la、mg-zr中间合金在200℃预热3小时以上。

51.(2)熔镁:将烘干后的纯镁放入有sf6/co2气体保护的坩埚电阻炉中熔化。

52.(3)添加合金元素:当镁液温度达到720℃时,向镁液中直接加入纯锌、mg-30wt.%gd中间合金和mg-20wt.%la中间合金;待上述中间合金全部熔化后,熔体温度升至760℃时加入mg-30wt.%zr中间合金,待mg-zr中间合金熔化后撇去表面浮渣,搅拌2分钟。gd、la、zr元素添加时需根据元素实际收得率对加入的中间合金进行适量补充。

53.(4)精炼:加入zr元素后,熔体温度降温至750℃时,不断电精炼,精炼后升温到780℃静置,静置时间为15分钟。

54.(5)铸造成型:静置后镁液冷却至690℃后撇去表面浮渣进行金属型重力浇铸,其中钢制模具壁厚30mm、预热温度200℃,得到壁厚30mm的mg-gd-zn-la-zr铸造镁稀土合金片锭。

55.(6)热处理:将镁稀土合金片锭进行500℃

×

8h的高温固溶处理,然后在80℃水中淬火,最后进行225℃

×

32h的单级时效处理,得到高强韧铸造镁稀土合金。

56.本实施例制备的mg-10.2gd-0.2zn-0.2la-0.4zr铸造镁稀土合金t6态的室温力学性能为:屈服强度245

±

8mpa、抗拉强度381

±

6mpa、伸长率12.1

±

0.8%。

57.实施例3

58.本实施例涉及一种高强韧铸造镁稀土合金,所述镁合金的组分及其质量百分比为:10.2wt.%gd、0.2wt.%zn、0.4wt.%la、0.4wt.%zr,杂质元素si、fe、cu和ni的总含量小于0.2wt.%,余量为mg(wt.%是指组分占所制备的镁合金总质量的百分比,总质量为mg、zn和各种中间合金的质量和)。

59.本实施例涉及如前述高强韧铸造镁稀土合金的制备方法,其中,熔铸工序在sf6和co2混合气体保护条件下进行,步骤如下:

60.(1)烘料:将纯镁、纯锌、mg-gd、mg-la、mg-zr中间合金在200℃预热3小时以上。

61.(2)熔镁:将烘干后的纯镁放入有sf6/co2气体保护的坩埚电阻炉中熔化。

62.(3)添加合金元素:当镁液温度达到720℃时,向镁液中直接加入纯锌、mg-30wt.%gd中间合金和mg-20wt.%la中间合金;待上述中间合金全部熔化后,熔体温度升至760℃时加入mg-30wt.%zr中间合金,待mg-zr中间合金熔化后撇去表面浮渣,搅拌2分钟。gd、la、zr元素添加时需根据元素实际收得率对加入的中间合金进行适量补充。

63.(4)精炼:加入zr元素后,熔体温度降温至750℃时,不断电精炼,精炼后升温到780℃静置,静置时间为15分钟。

64.(5)铸造成型:静置后镁液冷却至690℃后撇去表面浮渣进行金属型重力浇铸,其中钢制模具壁厚30mm、预热温度200℃,得到壁厚30mm的mg-gd-zn-la-zr铸造镁稀土合金片锭。

65.(6)热处理:将镁稀土合金片锭进行500℃

×

8h的高温固溶处理,然后在80℃水中淬火,最后进行225℃

×

8h的单级时效处理,得到高强韧铸造镁稀土合金。

66.本实施例制备的mg-10.2gd-0.2zn-0.4la-0.4zr铸造镁稀土合金t6态的室温力学性能为:屈服强度247

±

4mpa、抗拉强度397

±

5mpa、伸长率5.8

±

0.6%。

67.实施例4

68.本实施例涉及一种高强韧铸造镁稀土合金,所述镁合金的组分及其质量百分比为:9.4wt.%gd、0.2wt.%zn、0.2wt.%la、0.4wt.%zr,杂质元素si、fe、cu和ni的总含量小于0.2wt.%,余量为mg(wt.%是指组分占所制备的镁合金总质量的百分比,总质量为mg、zn和各种中间合金的质量和)。

69.本实施例涉及如前述高强韧铸造镁稀土合金的制备方法,其中,熔铸工序在sf6和co2混合气体保护条件下进行,步骤如下:

70.(1)烘料:将纯镁、纯锌、mg-gd、mg-la、mg-zr中间合金在200℃预热3小时以上。

71.(2)熔镁:将烘干后的纯镁放入有sf6/co2气体保护的坩埚电阻炉中熔化。

72.(3)添加合金元素:当镁液温度达到720℃时,向镁液中直接加入纯锌、mg-30wt.%gd中间合金和mg-20wt.%la中间合金;待上述中间合金全部熔化后,熔体温度升至760℃时加入mg-30wt.%zr中间合金,待mg-zr中间合金熔化后撇去表面浮渣,搅拌2分钟。gd、la、zr元素添加时需根据元素实际收得率对加入的中间合金进行适量补充。

73.(4)精炼:加入zr元素后,熔体温度降温至750℃时,不断电精炼,精炼后升温到780℃静置,静置时间为15分钟。

74.(5)铸造成型:静置后镁液冷却至690℃后撇去表面浮渣进行金属型重力浇铸,其中钢制模具壁厚30mm、预热温度200℃,得到壁厚30mm的mg-gd-zn-la-zr铸造镁稀土合金片锭。

75.(6)热处理:将镁稀土合金片锭进行500℃

×

8h的高温固溶处理,然后在80℃水中淬火,最后进行225℃

×

32h的单级时效处理,得到高强韧铸造镁稀土合金。

76.本实施例制备的mg-9.4gd-0.2zn-0.2la-0.4zr铸造镁稀土合金t6态的室温力学性能为:屈服强度221

±

4mpa、抗拉强度372

±

6mpa、伸长率13.2

±

0.8%。

77.实施例5

78.本实施例涉及一种高强韧铸造镁稀土合金,所述镁合金的组分及其质量百分比为:10.8wt.%gd、0.2wt.%zn、0.2wt.%la、0.4wt.%zr,杂质元素si、fe、cu和ni的总含量小于0.2wt.%,余量为mg(wt.%是指组分占所制备的镁合金总质量的百分比,总质量为mg、zn和各种中间合金的质量和)。

79.本实施例涉及如前述高强韧铸造镁稀土合金的制备方法,其中,熔铸工序在sf6和co2混合气体保护条件下进行,步骤如下:

80.(1)烘料:将纯镁、纯锌、mg-gd、mg-la、mg-zr中间合金在200℃预热3小时以上。

81.(2)熔镁:将烘干后的纯镁放入有sf6/co2气体保护的坩埚电阻炉中熔化。

82.(3)添加合金元素:当镁液温度达到720℃时,向镁液中直接加入纯锌、mg-30wt.%gd中间合金和mg-20wt.%la中间合金;待上述中间合金全部熔化后,熔体温度升至760℃时加入mg-30wt.%zr中间合金,待mg-zr中间合金熔化后撇去表面浮渣,搅拌2分钟。gd、la、zr元素添加时需根据元素实际收得率对加入的中间合金进行适量补充。

83.(4)精炼:加入zr元素后,熔体温度降温至750℃时,不断电精炼,精炼后升温到780℃静置,静置时间为15分钟。

84.(5)铸造成型:静置后镁液冷却至690℃后撇去表面浮渣进行金属型重力浇铸,其中钢制模具壁厚30mm、预热温度200℃,得到壁厚30mm的mg-gd-zn-la-zr铸造镁稀土合金片锭。

85.(6)热处理:将镁稀土合金片锭进行500℃

×

8h的高温固溶处理,然后在80℃水中淬火,最后进行225℃

×

8h的单级时效处理,得到高强韧铸造镁稀土合金。

86.本实施例制备的mg-10.8gd-0.2zn-0.2la-0.4zr铸造镁稀土合金t6态的室温力学性能为:屈服强度252

±

6mpa、抗拉强度392

±

7mpa、伸长率6.2

±

0.6%。

87.实施例6

88.本实施例涉及一种高强韧铸造镁稀土合金,所述镁合金的组分及其质量百分比为:10.2wt.%gd、0.1wt.%zn、0.2wt.%la、0.4wt.%zr,杂质元素si、fe、cu和ni的总含量小于0.2wt.%,余量为mg(wt.%是指组分占所制备的镁合金总质量的百分比,总质量为mg、zn和各种中间合金的质量和)。

89.本实施例涉及如前述高强韧铸造镁稀土合金的制备方法,其中,熔铸工序在sf6和co2混合气体保护条件下进行,步骤如下:

90.(1)烘料:将纯镁、纯锌、mg-gd、mg-la、mg-zr中间合金在200℃预热3小时以上。

91.(2)熔镁:将烘干后的纯镁放入有sf6/co2气体保护的坩埚电阻炉中熔化。

92.(3)添加合金元素:当镁液温度达到720℃时,向镁液中直接加入纯锌、mg-30wt.%gd中间合金和mg-20wt.%la中间合金;待上述中间合金全部熔化后,熔体温度升至760℃时加入mg-30wt.%zr中间合金,待mg-zr中间合金熔化后撇去表面浮渣,搅拌2分钟。gd、la、zr元素添加时需根据元素实际收得率对加入的中间合金进行适量补充。

93.(4)精炼:加入zr元素后,熔体温度降温至750℃时,不断电精炼,精炼后升温到780℃静置,静置时间为15分钟。

94.(5)铸造成型:静置后镁液冷却至690℃后撇去表面浮渣进行金属型重力浇铸,其中钢制模具壁厚30mm、预热温度200℃,得到壁厚30mm的mg-gd-zn-la-zr铸造镁稀土合金片

锭。

95.(6)热处理:将镁稀土合金片锭进行500℃

×

8h的高温固溶处理,然后在80℃水中淬火,最后进行225℃

×

16h的单级时效处理,得到高强韧铸造镁稀土合金。

96.本实施例制备的mg-10.2gd-0.1zn-0.2la-0.4zr铸造镁稀土合金t6态的室温力学性能为:屈服强度246

±

5mpa、抗拉强度384

±

6mpa、伸长率11.8

±

0.5%。

97.本发明对la合金元素对析出相的影响进行了细致的研究,发现la元素能够显著提高析出相的数密度,即提高合金强化效果。

98.实施例7

99.本实施例涉及一种高强韧铸造镁稀土合金,所述镁合金的组分及其质量百分比为:10.2wt.%gd、0.4wt.%zn、0.2wt.%la、0.4wt.%zr,杂质元素si、fe、cu和ni的总含量小于0.2wt.%,余量为mg(wt.%是指组分占所制备的镁合金总质量的百分比,总质量为mg、zn和各种中间合金的质量和)。

100.本实施例涉及如前述高强韧铸造镁稀土合金的制备方法,其中,熔铸工序在sf6和co2混合气体保护条件下进行,步骤如下:

101.(1)烘料:将纯镁、纯锌、mg-gd、mg-la、mg-zr中间合金在200℃预热3小时以上。

102.(2)熔镁:将烘干后的纯镁放入有sf6/co2气体保护的坩埚电阻炉中熔化。

103.(3)添加合金元素:当镁液温度达到720℃时,向镁液中直接加入纯锌、mg-30wt.%gd中间合金和mg-20wt.%la中间合金;待上述中间合金全部熔化后,熔体温度升至760℃时加入mg-30wt.%zr中间合金,待mg-zr中间合金熔化后撇去表面浮渣,搅拌2分钟。gd、la、zr元素添加时需根据元素实际收得率对加入的中间合金进行适量补充。

104.(4)精炼:加入zr元素后,熔体温度降温至750℃时,不断电精炼,精炼后升温到780℃静置,静置时间为15分钟。

105.(5)铸造成型:静置后镁液冷却至690℃后撇去表面浮渣进行金属型重力浇铸,其中钢制模具壁厚30mm、预热温度200℃,得到壁厚30mm的mg-gd-zn-la-zr铸造镁稀土合金片锭。

106.(6)热处理:将镁稀土合金片锭进行500℃

×

8h的高温固溶处理,然后在80℃水中淬火,最后进行225℃

×

16h的单级时效处理,得到高强韧铸造镁稀土合金。

107.本实施例制备的mg-10.2gd-0.4zn-0.2la-0.4zr铸造镁稀土合金t6态的室温力学性能为:屈服强度248

±

6mpa、抗拉强度382

±

6mpa、伸长率7.2

±

0.6%。

108.对比例1

109.本对比例与实施例2的采用的制备方法基本相同,不同之处仅在于:本对比例中未添加la元素,得到mg-10.2gd-0.2zn-0.4zr铸造镁稀土合金片锭。

110.本对比例制备的mg-10.2gd-0.2zn-0.4zr铸造镁稀土合金t6态的室温力学性能为:屈服强度221

±

3mpa、抗拉强度344

±

5mpa、伸长率7.5

±

0.6%,强塑性显著小于实施例2。本对比例获得的mg-10.2gd-0.2zn-0.4zr合金显微组织如图1(a)所示,t6态合金平均晶粒尺寸达48

±

6μm,与实施例2(图1(b),平均晶粒尺寸为32

±

4μm)相比,晶粒尺寸显著粗化。可见,微量la元素能够显著抑制镁稀土合金固溶处理中的晶粒粗化。本对比例获得的mg-10.2gd-0.2zn-0.4zr合金t6热处理后晶粒内部的析出相如图2(a)所示,主要析出相数密度为3.19

×

10-4

nm-2

。与对比例1相比,实施例2(图2(b))的主要析出相数密度为4.56

×

10-4

nm

‑2,析出相数密度提高了42%。可见,微量la元素能够显著提高析出相的数密度,提高强化效果。

111.本发明中,la元素在合金中具有三个作用:(1)mg

12

la相在合金480-520℃高温固溶处理时能够很好的钉扎晶界,有效抑制镁合金晶粒的粗化;(2)固溶到镁基体中的微量la元素在后续时效热处理中能够提高mg-gd析出相的数密度,增加的时效析出相的强化效果;(3)mg

12

la相弥散强化效果。三个作用的综合效果显著提高了合金的强塑性。

112.表1为本发明高强韧铸造镁稀土合金室温力学性能与现有高强度铸造镁稀土合金对比表。其中,vw103z和vq132z数据来自于国家标准《铸造镁合金锭》(gb/t19078-2016),对比例1为《砂型铸造镁稀土合金及其制备方法》(专利号:cn201710204140.4)公开的专利合金。由表1可知,与现有高强度铸造镁稀土合金相比,本发明高强韧铸造镁稀土合金具有相当或者更优的屈服强度,显著更优的抗拉强度和塑性,是目前强塑性匹配最佳的高强韧铸造镁合金。

113.表1

[0114][0115][0116]

对比例2

[0117]

本对比例与实施例2的采用的制备方法基本相同,不同之处仅在于:本对比例中la元素含量为0.6wt%,得到mg-10.2gd-0.2zn-0.6la-0.4zr铸造镁稀土合金铸锭。

[0118]

本对比例制备的mg-10.2gd-0.2zn-0.6la-0.4zr铸造镁稀土合金t6态的室温力学性能为:屈服强度252

±

5mpa、抗拉强度372

±

8mpa、伸长率3.6

±

0.8%。与实施例2相比,合金室温塑性显著下降。

[0119]

对比例3

[0120]

本对比例与实施例2的采用的制备方法基本相同,不同之处仅在于:本对比例未添加la元素,添加了0.2wt.%ce,得到mg-10.2gd-0.2zn-0.2ce-0.4zr铸造镁稀土合金铸锭。

[0121]

本对比例制备的mg-10.2gd-0.2zn-0.2ce-0.4zr铸造镁稀土合金经过高温固溶处理后,与原始铸造态(as-cast)合金相比,晶粒显著粗化。t6态合金的室温力学性能为:屈服强度224

±

6mpa、抗拉强度312

±

7mpa、伸长率6.8

±

0.8%。与实施例2相比,合金室温屈服强度、抗拉强度和塑性均显著下降。

[0122]

对比例4

[0123]

本对比例与实施例2的采用的制备方法基本相同,不同之处仅在于:本对比例未添加la元素,添加了0.6wt.%ce,得到mg-10.2gd-0.2zn-0.6ce-0.4zr铸造镁稀土合金铸锭。

[0124]

本对比例制备的mg-10.2gd-0.2zn-0.6ce-0.4zr铸造镁稀土合金经过高温固溶处理后,与原始铸造态(as-cast)合金相比,晶粒粗化程度与实施例2相当。t6态合金的室温力学性能为:屈服强度232

±

7mpa、抗拉强度324

±

6mpa、伸长率4.8

±

0.6%。与实施例2相比,合金室温抗拉强度和塑性均显著下降。

[0125]

对比例5

[0126]

本对比例中在常规商业镁合金az91d(mg-9.0al-0.6zn-0.3mn,wt.%)中添加0.2wt.%la元素,得到az91d-0.2la合金。具体制备方法如下:

[0127]

(1)烘料:将纯镁、纯铝、纯锌、al-mn、mg-la中间合金在200℃预热3h。

[0128]

(2)熔镁:将烘干后的纯镁放入有sf6/co2气体保护的坩埚电阻炉中熔化。

[0129]

(3)添加合金元素:当镁液温度达到720℃时,向镁液中直接加入纯铝、纯锌、al-10wt.%mn和mg-20wt.%la中间合金;待上述中间合金全部熔化后,熔体温度升至750℃时撇去表面浮渣,搅拌2.5min。

[0130]

(4)精炼:将熔体温度保持在750℃,不断电精炼,精炼后熔体升温到760℃静置,静置时间为20min。

[0131]

(5)铸造成型:静置后镁液冷却至700℃后撇去表面浮渣进行金属型重力浇铸,其中钢制模具壁厚30mm、预热温度200℃,得到壁厚30mm的mg-9.0al-0.6zn-0.3mn-0.2la(az91d-la)铸造镁合金片锭。

[0132]

(6)热处理:将az91d-la铸造镁合金片锭进行430℃

×

60min的快速高温固溶处理,然后在80℃水中淬火,最后进行175℃

×

16h的单级时效处理,得到t6态az91d-0.2la铸造镁合金。

[0133]

与az91d合金相比,固溶处理后,az91d-0.2la合金的平均晶粒尺寸较大,即在az91d镁合金中,无法通过少量la元素的添加细化固溶处后合金晶粒尺寸。经过常规t6处理后,az91d-0.2la合金的强塑性与az91d镁合金相当,无改善作用。

[0134]

对比例6

[0135]

本对比例与实施例2的采用的制备方法基本相同,不同之处仅在于:本对比例中gd元素含量为8.4wt.%,得到mg-8.4gd-0.2zn-0.2la-0.4zr铸造镁稀土合金铸锭。

[0136]

本对比例制备的mg-8.4gd-0.2zn-0.2la-0.4zr铸造镁稀土合金经过高温固溶处理后,与原始铸造态(as-cast)合金相比,晶粒粗化程度与实施例2相当。t6态合金的室温力学性能为:屈服强度194

±

5mpa、抗拉强度326

±

8mpa、伸长率12.6

±

0.7%。与实施例2相比,合金室温屈服强度和抗拉强度显著下降。

[0137]

对比例7

[0138]

本对比例与实施例2的采用的制备方法基本相同,不同之处仅在于:本对比例中gd元素含量为11.8wt.%,得到mg-11.8gd-0.2zn-0.2la-0.4zr铸造镁稀土合金铸锭。

[0139]

本对比例制备的mg-11.8gd-0.2zn-0.2la-0.4zr铸造镁稀土合金经过高温固溶处理后,与原始铸造态(as-cast)合金相比,晶粒粗化程度与实施例2相当。t6态合金的室温力学性能为:屈服强度248

±

6mpa、抗拉强度365

±

8mpa、伸长率2.4

±

0.4%。与实施例2相比,合金室温塑性显著下降。

[0140]

对比例8

[0141]

本对比例与实施例2的采用的制备方法基本相同,不同之处仅在于:本对比例中未

添加zn元素,得到mg-10.2gd-0.2la-0.4zr铸造镁稀土合金铸锭。

[0142]

本对比例制备的mg-10.2gd-0.2la-0.4zr铸造镁稀土合金经过高温固溶处理后,与原始铸造态(as-cast)合金相比,晶粒粗化程度与实施例2相当。t6态合金的室温力学性能为:屈服强度230

±

6mpa、抗拉强度332

±

6mpa、伸长率6.4

±

0.5%。与实施例2相比,合金室温抗拉强度和塑性均显著下降。

[0143]

对比例9

[0144]

本对比例与实施例2的采用的制备方法基本相同,不同之处仅在于:本对比例中zn元素含量调整至0.8wt.%,得到mg-10.2gd-0.8zn-0.2la-0.4zr铸造镁稀土合金铸锭。

[0145]

本对比例制备的mg-10.2gd-0.8zn-0.2la-0.4zr铸造镁稀土合金经过高温固溶处理后,与原始铸造态(as-cast)合金相比,晶粒粗化程度与实施例2相当。t6态合金的室温力学性能为:屈服强度202

±

5mpa、抗拉强度314

±

5mpa、伸长率10.6

±

0.7%。与实施例2相比,合金室温屈服强度和抗拉强度显著下降。

[0146]

综上所述,通过上述实施例和对比例可以发现,本发明通过la元素微合金化及后续热处理工艺优化,显著提高了铸造镁稀土合金的强度与塑性,得到了更高强度和更优塑性的高强韧铸造镁稀土合金;该合金的设计开发将有力推动铸造镁稀土合金在高端制造领域的应用。

[0147]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1