一种基于移动互联智能的滤波片生产用抛光机的制作方法

1.本发明涉及抛光机技术领域,尤其涉及一种基于移动互联智能的滤波片生产用抛光机。

背景技术:

2.抛光机是一种电动工具,抛光机由底座、抛盘、抛光织物、抛光罩及盖等基本元件组成,抛光机操作的关键是要设法得到最大的抛光速率,以便尽快除去磨光时产生的损伤层,同时也要使抛光损伤层不会影响最终观察到的组织,即不会造成假组织,前者要求使用较粗的磨料,以保证有较大的抛光速率来去除磨光的损伤层,但抛光损伤层也较深;后者要求使用最细的材料,使抛光损伤层较浅,但抛光速率低;

3.其中在抛光机抛光过程中,其还存在一些不足之处,当抛光时,无法对其抛光产生的尘渣同步吸取,且无法对抛光的效果进行实时的检测,无法判断抛光程度,往往依靠经验判断抛光程度,造成抛光的准确度不高,抛光效果不佳;

4.针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

5.本发明的目的在于:通过设置工作台、升降架、驱动组件和抛光除尘检测体,在实现抛光、抛光同步除尘和抛光程度同步检测功能的基础上,进一步地实现了动态的滤波片抛光程度输入,并对滤波片抛光程度进行控制,从而使抛光更加的精准,使本设备功能更加的强大,智能化程度高,解决了传统抛光设备抛光功能较为单一,无法做到抛光、抛光同步除尘、抛光程度同步进行并智能控制抛光度的问题;通过设置卡合组件,并通过转动螺杆、滑杆、抵块、锁止块、抵接滑部、锁止凸出、回位弹簧、承接环套和承接环槽的配合使用,从而实现了抛光条和抛光板的便捷可拆卸设置,增强了设备的耐用性并使设备的抛光效果更好,同时使智能抛光的程度更加准确;

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种基于移动互联智能的滤波片生产用抛光机,基于网络信号连接控制面板,包括工作台、升降架、控制面板和底座,所述底座固定设于工作台的四个拐角处,所述升降架固定设于工作台的顶端,且升降架对称设有两个,所述升降架组件之间滑动设有驱动组件,所述驱动组件上安装有抛光除尘检测体,所述抛光除尘检测体包括t形箱体和卡合环壳,所述t形箱体的顶部侧壁处开设有出尘口,所述出尘口处固定安装有气体质量检测仪,所述气体质量检测仪与t形箱体贯通连接,所述卡合环壳设于t形箱体内,且卡合环壳设于t形箱体底部的中心处,所述t形箱体内安装有用于对滤波片进行抛光并同步吸附其抛光尘渣的抛光吸附组件,所述抛光吸附组件与卡合环壳转动连接,所述抛光吸附组件的底端还适配安装有用于检测滤波片抛光质量状况信息的检测组件,且抛光吸附组件通过管道贯通连接有集尘箱。

8.进一步的,所述抛光吸附组件包括抛光条、抛光板、第二伺服电机、转杆和环形吸

嘴,所述抛光条设有若干个,且抛光条安装于抛光板的底端,所述抛光板的顶部设于卡合环壳内并与其转动连接,所述第二伺服电机固定设于t形箱体的顶部,所述转杆转动设于t形箱体内,所述转杆的外端固定连接有固定套,所述固定套的外端固定设有多个丿形弧扇叶,所述丿形弧扇叶以固定套的中心点为圆心按环形阵列分布,所述转杆的顶端与第二伺服电机的输出轴固定连接,其底端贯穿卡合环壳的外壁延伸到其内并与抛光板的顶端中心部卡接,所述环形吸嘴固定设于t形箱体的底端,且环形吸嘴套设于抛光板的外端并与其间隙配合,所述环形吸嘴的内壁开设有进尘口,所述检测组件安装于环形吸嘴的底部,所述环形吸嘴与t形箱体贯通连接。

9.进一步的,所述抛光板顶端中心部固定设有凸柱,所述凸柱的外端固定设有多个滑动凸条,所述滑动凸条以凸柱的中心为圆心按环形阵列分布,所述滑动凸条与转杆滑动连接,所述转杆开设有适配滑动凸条插入的若干滑槽,滑槽与滑动凸条一一对应。

10.进一步的,所述检测组件包括感应弹性环、环形压力传感器和环形振动传感器,所述环形振动传感器套设于环形压力传感器的外端,且环形压力传感器和环形振动传感器固定设于环形吸嘴的底部,所述感应弹性环固定设于环形吸嘴套的底端,且感应弹性环的顶端均抵接于环形压力传感器和环形振动传感器的底端。

11.进一步的,所述卡合环壳内设有用于卡合抛光板并使其可拆卸的卡合组件,所述卡合组件至少设有三个,所述卡合组件以卡合环壳的圆心为中心按环形阵列分布。

12.进一步的,所述卡合组件包括转动螺杆、滑杆和锁止块,所述锁止块滑动设于卡合环壳内,所述转动螺杆与卡合环壳转动连接,所述滑杆固定设于卡合环壳内,且转动螺杆与滑杆平行设置,所述滑杆的外端滑动套接有抵块,所述抵块螺纹套接于转动螺杆的外端,且抵块的一端与锁止块抵接,所述锁止块的两端分别固定设有两个回位弹簧和一个锁止凸出,所述回位弹簧对称设于滑杆的两侧并与其垂直设置,且回位弹簧的一端与卡合环壳固定连接,所述锁止凸出与抛光板卡接。

13.进一步的,所述抛光板的顶端环侧固定设有承接环套,所述承接环套开设有适配锁止凸出卡接的承接环。

14.进一步的,所述升降架内设有同步油缸、升降油杆和连接块,所述同步油缸固定设于升降架内,所述升降油杆与同步油缸的活塞轴固定连接,所述连接块的一端固定安装于升降油杆的顶端,且连接块一端滑动贯穿升降架的内壁延伸到其外部并与驱动组件固定连接。

15.进一步的,所述驱动组件包括长方形箱体、第一伺服电机、丝杆和螺母座,所述长方形箱体的两侧分别与连接块的相对面固定连接,所述第一伺服电机固定设于长方形箱体内,所述丝杆转动设于长方形箱体内,且丝杆的一端与第一伺服电机的输出轴固定连接,所述螺母座套接于丝杆的外端并与其螺纹连接,所述螺母座的底端贯穿长方形箱体的内壁延伸到其外部并固定于t形箱体的顶端中心部。

16.综上所述,由于采用了上述技术方案,本发明的有益效果是:

17.(1)、本发明通过设置工作台、升降架、驱动组件和抛光除尘检测体,在实现抛光、抛光同步除尘和抛光程度同步检测功能的基础上,进一步地实现了动态的滤波片抛光程度输入,并对滤波片抛光程度进行控制,从而使抛光更加的精准,使本设备功能更加的强大,智能化程度高,解决了传统抛光设备抛光功能较为单一,无法做到抛光、抛光同步除尘、抛

光程度同步进行并智能控制抛光度的问题;

18.(2)、本发明中通过设置卡合组件,并通过转动螺杆、滑杆、抵块、锁止块、抵接滑部、锁止凸出、回位弹簧、承接环套和承接环槽的配合使用,从而实现了抛光条和抛光板的便捷可拆卸设置,增强了设备的耐用性并使设备的抛光效果更好,同时使智能抛光的程度更加准确。

附图说明

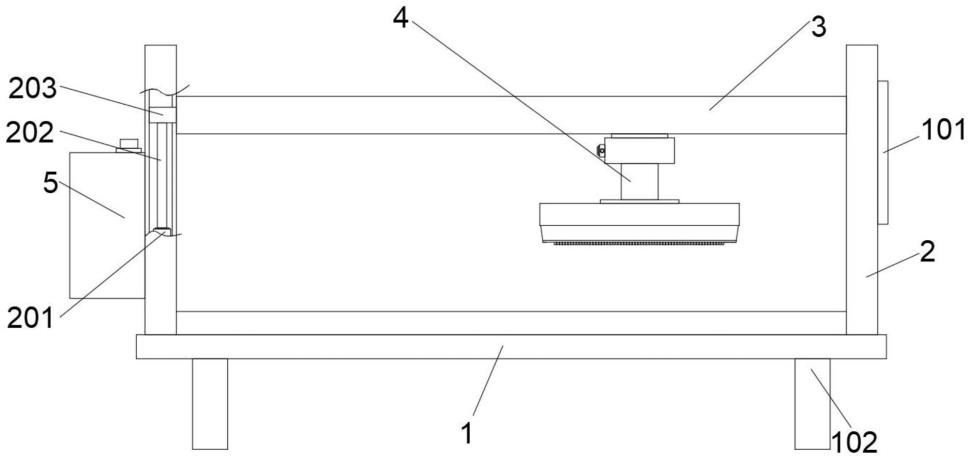

19.图1示出了根据本发明提供的设备的主视图;

20.图2示出了根据本发明提供的抛光除尘检测体处的剖面图;

21.图3示出了根据本发明提供的t形箱体内的剖面图;

22.图4示出了根据本发明提供的丿形弧扇叶的剖面图;

23.图5示出了图3的c处局部放大图;

24.图6示出了图2的a处局部放大图;

25.图7示出了图3的b处局部放大图;

26.图8示出了根据本发明提供的锁止块与转动螺杆连接处的剖面图;

27.图例说明:1、工作台;2、升降架;3、驱动组件;4、抛光除尘检测体;5、集尘箱;101、控制面板;102、底座;201、同步油缸;202、升降油杆;203、连接块;301、长方形箱体;302、第一伺服电机;303、丝杆;304、螺母座;401、t形箱体;402、卡合环壳;403、出尘口;404、气体质量检测仪;405、抛光吸附组件;406、检测组件;407、卡合组件;4051、抛光条;4052、抛光板;4053、凸柱;4054、滑动凸条;4055、丿形弧扇叶;4056、固定套;4057、第二伺服电机;4058、转杆;4059、环形吸嘴;4061、感应弹性环;4062、环形压力传感器;4063、环形振动传感器;4071、转动螺杆;4072、滑杆;4073、抵块;4074、锁止块;4075、抵接滑部;4076、锁止凸出;4077、回位弹簧;4078、承接环套;4079、承接环槽。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

29.实施例1:

30.如图1-图6所示,一种基于移动互联智能的滤波片生产用抛光机,基于网络信号连接控制面板101,包括工作台1、升降架2、控制面板101和底座102,底座102固定设于工作台1的四个拐角处,升降架2固定设于工作台1的顶端,且升降架2对称设有两个,升降架2组件之间滑动设有驱动组件3,驱动组件3上安装有抛光除尘检测体4,抛光除尘检测体4包括t形箱体401和卡合环壳402,t形箱体401的顶部侧壁处开设有出尘口403,出尘口403处固定安装有气体质量检测仪404,气体质量检测仪404与t形箱体401贯通连接,

31.卡合环壳402设于t形箱体401内,且卡合环壳402设于t形箱体401底部的中心处,t形箱体401内安装有抛光吸附组件405,抛光吸附组件405用于对滤波片进行抛光并同步吸附其抛光尘渣,且抛光吸附组件405通过管道贯通连接有集尘箱5,集尘箱5用于收集抛光时

产生的尘渣,气体质量检测仪404检测用于检测抛光尘渣的质量,当抛光尘渣通过量累积到一定程度时,提醒工作人员对集尘箱5倾倒尘渣工作;

32.抛光吸附组件405与卡合环壳402转动连接,抛光吸附组件405的底端还适配安装有检测组件406,检测组件406用于检测滤波片抛光质量状况信息并将其发送给控制面板101在其显示屏处显示,且将滤波片抛光质量状况信息进行计算得到滤波片表面抛光程度值,其中滤波片抛光质量状况信息为滤波片表面的抛光压力值和滤波片表面的抛光振动值;

33.升降架2内设有同步油缸201、升降油杆202和连接块203,同步油缸201固定设于升降架2内,升降油杆202与同步油缸201的活塞轴固定连接,连接块203的一端固定安装于升降油杆202的顶端,且连接块203一端滑动贯穿升降架2的内壁延伸到其外部并与驱动组件3固定连接,启动同步油缸201工作并控制其活塞杆或油液的升降,同步油缸201的活塞杆升降后带动与其固定的升降油杆202升降,升降油杆202升降后带动与其固定的连接块203升降,连接块203升降后带动与其固定的驱动组件3升降,驱动组件3升降后带动其上的抛光吸附组件405和检测组件406升降;

34.驱动组件3包括长方形箱体301、第一伺服电机302、丝杆303和螺母座304,长方形箱体301的两侧分别与连接块203的相对面固定连接,第一伺服电机302固定设于长方形箱体301内,丝杆303转动设于长方形箱体301内,且丝杆303的一端与第一伺服电机302的输出轴固定连接,螺母座304套接于丝杆303的外端并与其螺纹连接,螺母座304的底端贯穿长方形箱体301的内壁延伸到其外部并固定于抛光吸附组件405的顶端中心部;

35.启动第一伺服电机302工作并控制其输出轴旋转,第一伺服电机302的输出轴旋转后带动与其固定的丝杆303旋转,丝杆303旋转后带动与其螺纹连接的螺母座304沿着长方形箱体301水平移动,螺母座304水平移动后带动其底端的抛光吸附组件405水平移动,抛光吸附组件405水平移动后带动其上的检测组件406水平移动,通过控制第一伺服电机302的输出轴旋转方向,从而使抛光吸附组件405和检测组件406水平往复运动;

36.抛光吸附组件405包括抛光条4051、抛光板4052、第二伺服电机4057、转杆4058和环形吸嘴4059,抛光条4051设有若干个,且抛光条4051安装于抛光板4052的底端,抛光板4052的顶部设于卡合环壳402内并与其转动连接,第二伺服电机4057固定设于t形箱体401的顶部,转杆4058转动设于t形箱体401内,转杆4058的外端固定连接有固定套4056,固定套4056的外端固定设有多个丿形弧扇叶4055,丿形弧扇叶4055以固定套4056的中心点为圆心按环形阵列分布;

37.转杆4058的顶端与第二伺服电机4057的输出轴固定连接,其底端贯穿卡合环壳402的外壁延伸到其内并与抛光板4052的顶端中心部卡接,抛光板4052顶端中心部固定设有凸柱4053,凸柱4053的外端固定设有多个滑动凸条4054,滑动凸条4054以凸柱4053的中心为圆心按环形阵列分布,滑动凸条4054与转杆4058滑动连接,转杆4058开设有适配滑动凸条4054插入的若干滑槽,滑槽与滑动凸条4054一一对应,环形吸嘴4059固定设于t形箱体401的底端,且环形吸嘴4059套设于抛光板4052的外端并与其间隙配合,环形吸嘴4059的内壁开设有进尘口,检测组件406安装于环形吸嘴4059的底部,环形吸嘴4059与t形箱体401贯通连接,螺母座304的底端贯穿长方形箱体301的内壁延伸到其外部并固定于t形箱体401的顶端中心部;

38.检测组件406包括感应弹性环4061、环形压力传感器4062和环形振动传感器4063,环形振动传感器4063套设于环形压力传感器4062的外端,且环形压力传感器4062和环形振动传感器4063固定设于环形吸嘴4059的底部,感应弹性环4061固定设于环形吸嘴4059套的底端,且感应弹性环4061的顶端均抵接于环形压力传感器4062和环形振动传感器4063的底端;

39.工作步骤:

40.步骤一:将滤波片放置在工作台1上固定,并启动升降架2和驱动组件3,使抛光除尘检测体4的下降,并使抛光除尘检测体4向右运动到端点,直到其抵接到滤波片的表面;

41.步骤二:当抛光除尘检测体4的抛光条4051抵接到滤波片时,关闭升降架2,控制驱动组件3使抛光除尘检测体4往复运动,并启动抛光吸附组件405的第二伺服电机4057工作,第二伺服电机4057工作后其输出轴旋转,第二伺服电机4057的输出轴旋转后带动与其固定的转杆4058旋转,转杆4058旋转后带动与其滑动卡接的凸柱4053旋转,凸柱4053旋转后带动与其固定的抛光板4052旋转,抛光板4052旋转后带动与其固定的抛光条4051旋转,抛光条4051旋转后对滤波片的表面进行抛光处理并产生尘渣,同时转杆4058旋转后带动与其固定套4056接的固定套4056旋转,固定套4056旋转后带动与其固定的丿形弧扇叶4055旋转,丿形弧扇叶4055旋转后产生涡旋风压并产生负压吸力,负压吸力通过t形箱体401传递到环形吸嘴4059处,环形吸嘴4059处产生负压吸力后同步吸附抛光时产生的尘渣,然后在丿形弧扇叶4055的作用力下将尘渣吹到出尘口403处,然后尘渣通过气体质量检测仪404进入到集尘箱5内,集尘箱5对抛光尘渣进行收集;

42.步骤三:且在驱动组件3控制抛光除尘检测体4往复运动的过程中,感应弹性环4061始终抵接到滤波片的表面,滤波片表面的尘渣对感应弹性环4061进行挤压,由于感应弹性环4061是处于动态状态,因此会产生振动,同时感应弹性环4061被挤压后产生反向作用力挤压环形压力传感器4062和环形振动传感器4063,从而使环形压力传感器4062和环形振动传感器4063分别感应到滤波片表面的抛光压力值m和滤波片表面的抛光振动值k,通过公式计算得到滤波片表面抛光程度值a,其中e1、e2和e3为权重修正系数,e1大于e2大于e3,e1+e2+e3=5.14;权重修正系数使模拟计算的结果更加地接近真实值;

43.其中滤波片表面抛光程度值a越小,表明抛光的程度越高,抛光的效果越好,将滤波片表面抛光程度值a与预设值a比较,当a大于a时,则产生动态抛光信号,反之,则产生抛光完成信号;

44.当产生动态抛光信号时,使设备处于步骤二的状态,对滤波片的表面进行持续抛光;当产生抛光完成信号后,使设备停止抛光,并将“抛光完成”的字符文本在控制面板101的显示屏终端显示,从而完成精准抛光;因此预设值是可输入的,因此本抛光程度是可控制的,因此本设备还具有抛光程度控制的功能;

45.综合上述技术方案,本发明通过设置工作台1、升降架2、驱动组件3和抛光除尘检测体4,在实现抛光、抛光同步除尘和抛光程度同步检测功能的基础上,进一步地实现了动态的滤波片抛光程度输入,并对滤波片抛光程度进行控制,从而使抛光更加的精准,使本设备功能更加的强大,智能化程度高,解决了传统抛光设备抛光功能较为单一,无法做到抛光、抛光同步除尘、抛光程度同步进行并智能控制抛光度的问题。

46.实施例2:

47.本发明实施例1中提出了一种基于移动互联智能的滤波片生产用抛光机,实现了智能抛光,但是在此过程中还存在一些不足之处,由于抛光条4051在抛光时直接与滤波片进行强摩擦,因此造成抛光条4051易于损坏,掉落,这样造成智能抛光的程度准确度下降,因此本实施例将安装了抛光条4051的抛光板4052设置为可拆卸,便于更换抛光条4051;

48.如图1、图7和图8所示,卡合环壳402内设有用于卡合抛光板4052并使其可拆卸的卡合组件407,卡合组件407至少设有三个,卡合组件407以卡合环壳402的圆心为中心按环形阵列分布,卡合组件407包括转动螺杆4071、滑杆4072和锁止块4074,锁止块4074滑动设于卡合环壳402内,转动螺杆4071与卡合环壳402转动连接,滑杆4072固定设于卡合环壳402内,且转动螺杆4071与滑杆4072平行设置,滑杆4072的外端滑动套接有抵块4073,抵块4073螺纹套接于转动螺杆4071的外端,且抵块4073的一端与锁止块4074抵接,锁止块4074与抵块4073的抵接处设有适配抵块4073的抵接滑部4075,抵接滑部4075与抵块4073呈夹角设置;

49.锁止块4074的两端分别固定设有两个回位弹簧4077和一个锁止凸出4076,回位弹簧4077对称设于滑杆4072的两侧并与其垂直设置,且回位弹簧4077的一端与卡合环壳402固定连接,锁止凸出4076与抛光板4052卡接,抛光板4052的顶端环侧固定设有承接环套4078,承接环套4078开设有适配锁止凸出4076卡接的承接环;

50.工作原理:需要拆装抛光板4052时,拆卸时,正向拨动转动螺杆4071旋转,转动螺杆4071旋转后与其螺纹连接的抵块4073向下运动,抵块4073向下运动后始终抵接锁止块4074的侧壁,同时锁止块4074在回位弹簧4077的拉伸力下向左运动,当锁止块4074向左运动后,使锁止凸出4076从承接环套4078的承接环槽4079的逐步出来,直到抵块4073位于锁止块4074的最底端,在回位弹簧4077的拉伸力下锁止凸出4076完全从承接环槽4079内出来,从而使锁止凸出4076与承接环套4078脱离卡接状态,然后向下拉动抛光板4052,从而将抛光板4052取出并更换新的抛光板4052,此时将新抛光板4052的凸柱4053插入转杆4058的底部,然后按压抛光板4052,使其承接环套4078抵接到卡合环壳402的顶壁,然后反向拨动转动螺杆4071旋转,使抵块4073向上运动,抵块4073向上运动后抵接到锁止块4074,使锁止块4074向右运动,锁止块4074向右运动后带动与其固定的锁止凸出4076向右运动,锁止凸出4076向右运动后嵌入承接环套4078的承接环槽4079内,由于卡合组件407设有多个,且同时嵌入承接环槽4079内,从而承接环套4078固定住抛光板4052,从而使抛光板4052可拆卸,从而便于更换抛光条4051,使设备更加的耐用,降低成品的损失,使抛光的效果更好。

51.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1