一种大型铝板固定夹持装置的制作方法

1.本实用新型涉及铝板加工技术领域,具体是涉及一种大型铝板固定夹持装置。

背景技术:

2.铝板是把厚度在0.2mm以上至500mm以下,200mm宽度以上,长度16m以内的铝材料称之为铝板材或者铝片材,0.2mm以下为铝材,200mm宽度以内为排材或者条材(当然随着大设备的进步,最宽可做到600mm的铝板也比较多);铝板是指用铝锭轧制加工而成的矩形板材,分为纯铝板,合金铝板,薄铝板,中厚铝板,花纹铝板。

3.现有的大型铝板固定夹持装置主要存在以下缺点:大型铝板通过现有的夹持装置固定在工作台上,然后通过人工对铝板表面进行抛光处理,但是现有的夹持装置不可以进行角度调节,因此,人工不方便对铝板表面中部位置进行抛光处理。

技术实现要素:

4.为解决上述技术问题,提供及一种大型铝板固定夹持装置,本技术方案解决了大型铝板通过现有的夹持装置固定在工作台上,然后通过人工对铝板表面进行抛光处理,但是现有的夹持装置不可以进行角度调节,因此,人工不方便对铝板表面中部位置进行抛光处理的问题。

5.为达到以上目的,本实用新型采用的技术方案为:

6.一种大型铝板固定夹持装置,包括载板,所述载板上表面开设有卡槽,所述载板底部边缘处对称焊接有第一连接耳,所述载板上表面安装有夹持组件,所述夹持组件由凸块、螺纹杆、手轮、定位板和凸点胶垫组成,所述载板两侧均安装有立板,所述立板顶端镶嵌有轴承,所述载板下方安装有底座,所述底座下表面边缘处对称安装有滚轮,所述底座上表面对称安装有第二连接耳,所述第二连接耳上方活动连接有连接杆,所述连接杆的顶端与底端分别焊接有第一连接头与第二连接头。

7.作为本实用新型的一种优选技术方案,所述第一连接耳两侧均焊接有连接块,所述连接块表面一体成型有转轴,所述转轴与轴承内圈插接相连,且轴承内圈内径与转轴外径相适配。

8.作为本实用新型的一种优选技术方案,所述夹持组件对称设有两组,且每组所述夹持组件对称设有多个,所述凸块与载板上表面边缘处焊接相连,所述螺纹杆贯穿凸块,且凸块与螺纹杆相螺接,所述手轮与定位板分别固定连接在螺纹杆的两端,所述凸点胶垫与定位板粘接相连。

9.作为本实用新型的一种优选技术方案,所述立板底端固定连接有底板,所述底板上表面与立板底端衔接处焊接有肋板,且肋板对称设有多个。

10.作为本实用新型的一种优选技术方案,所述底座表面边缘处对称插接有丝杆,所述丝杆贯穿底座,球儿底座与丝杆相螺接,所述丝杆顶端与底端分别焊接有手柄与限位板,所述限位板下表面粘接有橡胶板,且橡胶板底部开设有防护纹。

11.作为本实用新型的一种优选技术方案,所述第一连接头和第二连接头分别与第一连接耳和第二连接耳转动连接。

12.与现有技术相比,本实用新型的有益效果在于:通过底座底部安装的滚轮与地面相接触,人工推动底座移动使其向载板底部移动,通过第一连接头和第二连接头分别与第一连接耳和第二连接耳转动连接,从而使连接杆相对于第一连接耳和第二连接耳转动,从而使转轴配合轴承内圈转动,进而对载板的角度进行调节,通过人工手持手柄驱动丝杆转动,从而使限位板下表面粘接的橡胶板与地面相贴合,从而对底座定位,进而使夹持固定的铝板呈倾斜状,有利于工人对铝板表面中部进行抛光作业。

附图说明

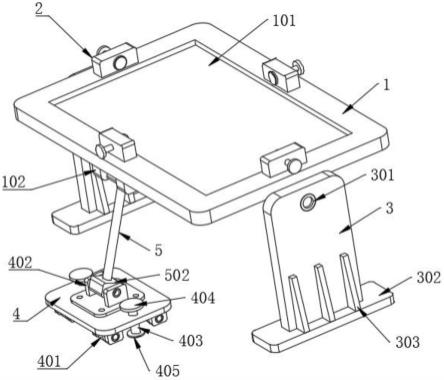

13.图1为本实用新型的立体结构示意图;

14.图2为本实用新型的载板下表面结构示意图;

15.图3为本实用新型的夹持组件结构示意图;

16.图4为本实用新型的底座结构示意图;

17.图5为本实用新型的底座下表面结构示意图。

18.图中标号为:

19.1、载板;101、卡槽;102、第一连接耳;103、连接块;104、转轴;

20.2、夹持组件;201、凸块;202、螺纹杆;203、手轮;204、定位板;205、凸点胶垫;

21.3、立板;301、轴承;302、底板;303、肋板;

22.4、底座;401、滚轮;402、第二连接耳;403、丝杆;404、手柄;405、限位板;406、橡胶板;

23.5、连接杆;501、第一连接头;502、第二连接头。

具体实施方式

24.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

25.参照图1-5所示,一种大型铝板固定夹持装置,包括载板1,载板1上表面开设有卡槽101,载板1底部边缘处对称焊接有第一连接耳102,载板1上表面安装有夹持组件2,夹持组件2由凸块201、螺纹杆202、手轮203、定位板204和凸点胶垫205组成,载板1两侧均安装有立板3,立板3顶端镶嵌有轴承301,载板1下方安装有底座4,底座4下表面边缘处对称安装有滚轮401,底座4上表面对称安装有第二连接耳402,第二连接耳402上方活动连接有连接杆5,连接杆5的顶端与底端分别焊接有第一连接头501与第二连接头502,第一连接耳102两侧均焊接有连接块103,连接块103表面一体成型有转轴104,转轴104与轴承301内圈插接相连,且轴承301内圈内径与转轴104外径相适配,底座4表面边缘处对称插接有丝杆403,丝杆403贯穿底座4,球儿底座4与丝杆403相螺接,丝杆403顶端与底端分别焊接有手柄404与限位板405,限位板405下表面粘接有橡胶板406,且橡胶板406底部开设有防护纹,第一连接头501和第二连接头502分别与第一连接耳102和第二连接耳402转动连接,通过人工将铝板放置在卡槽101内侧,而且卡槽101与铝板构成嵌入式结构,同时铝板凸出与卡槽101顶口处,然后通过夹持组件2对铝板夹持固定,通过底座4底部安装的滚轮401与地面相接触,人工推

动底座4移动使其向载板1底部移动,通过第一连接头501和第二连接头502分别与第一连接耳102和第二连接耳402转动连接,从而使连接杆5相对于第一连接耳102和第二连接耳402转动,从而使转轴104配合轴承301内圈转动,进而对载板1的角度进行调节,通过人工手持手柄404驱动丝杆403转动,从而使限位板405下表面粘接的橡胶板406与地面相贴合,而且橡胶板406底部开设有防滑纹,可增大橡胶板406与地面之间的摩擦力,从而对底座4定位,进而使夹持固定的铝板呈倾斜状,有利于工人对铝板表面中部进行抛光作业。

26.参照图1和图3所示,夹持组件2对称设有两组,且每组夹持组件2对称设有多个,凸块201与载板1上表面边缘处焊接相连,螺纹杆202贯穿凸块201,且凸块201与螺纹杆202相螺接,手轮203与定位板204分别固定连接在螺纹杆202的两端,凸点胶垫205与定位板204粘接相连,通过铝板凸出与卡槽101顶口处,通过人工手持手轮203驱动螺纹杆202配合凸块201转动,从而使定位板204表面粘接的凸点胶垫205与铝板的外壁处相抵接,可防止定位板204对铝板外壁处造成磨损,进而对铝板夹持固定。

27.参照图1所示,立板3底端固定连接有底板302,底板302上表面与立板3底端衔接处焊接有肋板303,且肋板303对称设有多个,通过在立板3底端与底板302上表面衔接处焊接多个肋板303,可提高立板3与底板302结合处的结构强度,同时提高了立板3的承载力。

28.工作原理:通过人工将铝板放置在卡槽101内侧,而且卡槽101与铝板构成嵌入式结构,同时铝板凸出与卡槽101顶口处,然后通过夹持组件2对铝板夹持固定,通过底座4底部安装的滚轮401与地面相接触,人工推动底座4移动使其向载板1底部移动,通过第一连接头501和第二连接头502分别与第一连接耳102和第二连接耳402转动连接,从而使连接杆5相对于第一连接耳102和第二连接耳402转动,从而使转轴104配合轴承301内圈转动,进而对载板1的角度进行调节,通过人工手持手柄404驱动丝杆403转动,从而使限位板405下表面粘接的橡胶板406与地面相贴合,而且橡胶板406底部开设有防滑纹,可增大橡胶板406与地面之间的摩擦力,从而对底座4定位,进而使夹持固定的铝板呈倾斜状。

29.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1