活性高纯度氧化镁及其生产方法与流程

1.本发明涉及化学技术,即活性高纯度氧化镁及其生产方法。

背景技术:

2.氧化镁用于耐火材料的生产、电气工程、纸浆和造纸工业、建筑、橡胶、胶粘剂等的生产中。

3.活性氧化镁的生产是基于天然和合成来源的镁化合物的热分解:碳酸镁、碱性碳酸镁、氢氧化镁、氯化镁[m.e.pozin technology of mineral salts(肥料、杀虫剂、工业盐、氧化物和酸),p.i,l.:khimiya,1974,792p.;mark a.shand.the chemistry and technology of magnesia.wiley

‑

interscience,2006]。

[0004]

通过天然原料的热分解产生的氧化镁含有天然原料中存在的大量杂质。由纯化的试剂生产的合成氧化镁的特点是化学纯度高。

[0005]

已知根据原料的煅烧温度,氧化镁可以轻微地煅烧、硬燃烧、死燃烧和熔融。因此,就活性而言,氧化镁可以是活性的(轻的)和惰性的(重的)。[m.e.pozin technology of mineral salts(肥料、杀虫剂、工业盐、氧化物和酸),p.i,l.:khimiya,1974,792p.;mark a.shand.the chemistry and technology of magnesia.wiley

‑

interscience,2006]。

[0006]

活性氧化镁用作橡胶、粘合剂、塑料材料、聚合物的填料,用作生产氯丁橡胶的稳定剂,用作有机溶剂的固化剂,用于催化剂、高级陶瓷、特种玻璃(照相、电影、天文物品的镜头)的生产,用于制药、药典和食品工业中,用于氧化镁水泥和其他含镁材料的生产。

[0007]

活性氧化镁的最重要指标之一是其高的反应活性。氧化镁的活性可以使用诸如比表面积、碘吸收值、柠檬酸反应性、乙酸反应性、典型反应性的特征进行描述。

[0008]

应指出的是,对于某些活性氧化镁应用,例如制药、药典、食品工业、高级陶瓷、特种玻璃、催化剂等的生产,化学纯度是至关重要的。

[0009]

[专利jp 2003

‑

033159,2003年公开]描述了用于食品添加剂的氧化镁,其铅质量分数为最大10ppm,直径大于8μm的颗粒的含量为最大5体积%(激光衍射法),通过bet法测定的比表面积为1至50m2/g,柠檬酸反应性为80至高达450s。在实施例中给出了通过电感耦合等离子体光谱法(icp)测定的所产生的氧化镁的化学纯度

–

杂质的质量分数为:铅pb 0.3至1.4ppm,铬cr最大2ppm,镉cd 0.2至2.4ppm,铜сu 0.1至0.2ppm。但是,比表面积和柠檬酸反应性的值表明所述氧化镁并没有活性。

[0010]

已知比表面积为10至200m2/g、次级颗粒的直径d50为0.1至1.5μm、d90为最大3.0μm的活性氧化镁的方法[专利ep 0 370 728,1989年公开],其中使用氯化镁或硝酸镁以生产式mg(oh)2‑

x

a

x

·

mh2o的氯氧化镁,其中а表示cl或no3,х是0至0.2的数,m是0至6的整数,并在正压或大气压下在50至200℃的温度下将所得产物的母液中的所得产物进一步加热。该方法的缺点是在第一阶段生产氧化镁的假无定形沉淀物,其悬浮液为粘稠的果冻状、难以搅拌的物质。为了实现所述反应物料的均匀性,需要特殊的搅拌装置和高的搅拌速度,这导致在工业规模使用该方法时,技术复杂性和成本的增加。

[0011]

还已知一种通过用水洗涤由热裂解制备的氧化镁或用水洗涤氢氧化镁,并进一步干燥且煅烧温度为300至500℃而生产活性氧化镁的方法[us 3,800,032,1974年公开]。洗涤包括以下步骤:a)在80至100℃的温度下将氢氧化镁或氧化镁分散在水中,形成浑浊密度为5至20%的浑浊液体;b)在80至110℃的温度下,在5至60分钟内通过将蒸汽引入混浊液体中而剧烈搅拌所述混浊液体,和c)从混浊液体分离出氢氧化镁或氧化镁。实施例中提到的氧化镁具有高的活性

–

碘吸收值为136至192mg i当量/100g mgo。然而,作者并没有指出所生产的氧化镁的化学纯度、其粒径分布和其他参数。

[0012]

作者[jp 5037066,2012年出版]通过将bet比表面积为10至200m2/g并且最少80重量%通过0.25mm筛的氢氧化镁粉末在250至550℃的温度和最大300pa的压力下历时1至10h加热并煅烧,生产活性氧化镁,其bet比表面积为230至500m2/g,并且最少80%通过0.25mm筛。该方法的缺点是用于在真空下煅烧氢氧化镁的复杂仪器。所生产的氧化镁具有相当大的粒径,并未给出产物的化学纯度。

[0013]

在发明[jp 3563269,2004年公开;jp 3980569,2007年公开;jp 3939102,2007年公开]中,通过在700至1300的温度下,在卤素源为卤化物或卤素气体的存在下,将通过海水与含有铅或铅化合物的氢氧化钙的相互作用制得的氧化镁煅烧,生产低铅含量的氧化镁。所生产的氧化镁的铅含量为2

×

10

–7mol/1氧化镁,旨在用作肥料、食品、医药原料、化妆品等的添加剂。不幸的是,作者并未给出所生产的氧化镁的活性特征,例如比表面积或碘吸收值,也没有给出粒径分布。

[0014]

最接近的作为原型的是发明[wo 2014/155764,2014年公开],其中氧化镁颗粒的bet比表面积为143至200m2/g,通过激光衍射法测得的平均粒径为最大5μm,用45μm筛进行筛分后的筛分残留物为最大0.1重量%。所述氧化镁颗粒的制备方法包括以下步骤:水溶性镁盐、海水或盐水与碱金属氢氧化物的水溶液、碱土金属氢氧化物的水溶液或氨的水溶液进行相互作用,产生液体中的分散体;在1至100℃的温度下将液体中的分散体一次或多次引入晶种的反应中,或在100至200℃的温度下引入水热处理中,产生用于煅烧的初始材料,并在350至900℃的温度下将该初始材料煅烧。在给定的实施例中,显示出在氢氧化镁的合成中氯化镁明显过量:mg

+2

/oh

–

的摩尔比为1/1.8,这导致产生的滤饼具有高的mgcl2含量,从而增加了用于洗涤氢氧化镁以去除氯化物的水体积,并且生产的氧化镁中氯化物含量增加。作者并没有指出所得产物的化学纯度,无法评估其在主要活性氧化镁应用中的可用性。

[0015]

为了在某些应用中使用活性氧化镁,例如在制药工业中,当将其用作生产含镁化合物的前体时,必须制备活性氧化镁的水悬浮液。然而,活性氧化镁水悬浮液通常具有使其搅拌、泵送和计量添加复杂化的凝胶或奶油状的稠度。

技术实现要素:

[0016]

本发明的目的是生产高纯度活性氧化镁,其比表面积(bet)为70至200m2/g,优选为130至180m2/g,通过激光衍射法测得的平均粒径(d50)为最大10μm,优选为最大8μm,碘吸收值为70至200mg i/g mgo,孔容为3.2

×

10

–2cm3/g至10.2

×

10

–2cm3/g,柠檬酸反应性为最大40s,10%的颗粒的直径为最大2μm,90%的颗粒的直径为最大30μm,150μm筛上的残留物的质量分数为最大1%,45μm筛上的残留物的质量分数不超过2%,氯化物的质量分数为最大0.1%,钙的质量分数为最大0.1%,不溶于盐酸的物质的质量分数为最大0.05%,铁的质

量分数为最大0.005%,阳离子ti、co、mo、v、sb、ba中每一种的杂质的质量分数不超过1ppm,pb、cd、as、hg为最大0.1ppm,碳酸盐的质量分数优选为最大1重量%,水悬浮液的动态粘度为最大30cps。

[0017]

通过将由镁盐溶液和碱性试剂的反应所产生的氢氧化镁进行煅烧生产可能经过表面处理的活性高纯度氧化镁以实现设定的目的。通过连续方法在彼此分开和隔离的区域中生产氢氧化镁晶体:晶种处理区、氢氧化镁晶体形成和生长区以及晶体增加(build

‑

up)和聚集区,将氯化镁水溶液在液态石油产品的存在下和氢氧化镁晶种悬浮液,以进料初始试剂总重量的1至80%的量,送入晶种处理区,将来自先前区的经处理的氢氧化物晶种悬浮液与碱性试剂以(1.9

‑

2.1):1的摩尔比oh

–

:mg

++

送入初级晶体形成和生长区,将来自先前区的悬浮液送入晶体增加和聚集区,保持所有区中的温度不低于40℃,氢氧化镁晶体悬浮液在每个隔离区域中的停留时间不少于20分钟。

[0018]

已知[wasserman,i.m.chemical sedimentation from solutions]沉淀物的过滤和沉降特性取决于温度、暴露时间、介质的ph、反应物的摩尔比、反应物的浓度、沉淀培养等。应指出的是,对多数研究的稀溶液均有效的原理并不适用于浓溶液。同时,在没有事先稀释的情况下,在技术工艺中使用含有大于200g/l氯化镁的高度矿化的盐水,可以减少反应器和罐设备的体积,从而改善该方法的技术和经济参数。因此,为了获得具有改善的沉降和过滤性质的悬浮液,必须选择并严格观察该方法的技术参数。

[0019]

为了获得结晶形式的氢氧化镁沉淀物,必须使在初始试剂的计量加料区和沉淀物保持区中的温度保持不低于40℃。这可以避免呈假无定形形式的沉淀物形成的甚至局部的中心,其是一种难以混合的凝胶状粘性物质。然后,为了获得具有改善的沉降和过滤性质的悬浮液,必须确保主要氢氧化镁颗粒的晶体生长和聚集。这通过足够的停留时间来促进,在此期间,由于颗粒粘连成块和聚集,出现颗粒的二次增大,提供具有所需特性的含晶种的晶体,根据给定类型指导晶体的形成和多重增加,改善沉淀物的结构。用作为初始试剂的镁盐溶液处理晶种,随后计量添加也作为初始试剂的碱性试剂,促进初级晶体在其表面上的成核,根据给定类型形成晶体并随后使晶体增大。这些过程的一个重要因素是缓慢搅拌,不破坏所得的颗粒块和聚集体。

[0020]

上述方法的技术实施方案是在级联的反应器中连续形成氢氧化镁,其中所述级联的反应器根据其功能目的而具有分离的反应区:在第一反应器中,在液态石油产品的存在下,同时将晶种和镁盐溶液的悬浮液分配到该反应器中,对晶种进行处理;在第二反应器中,将具有经处理的晶种的镁盐溶液和碱性试剂同时按计量添加到反应物料中,所述反应物料代表氢氧化镁晶体在氯化钠溶液中的悬浮液,形成呈晶体形式的初级氢氧化镁颗粒;在随后的反应器中,在已经形成的氢氧化镁晶体上进行次级颗粒的形成、增加和聚集。来自最后的反应器的含有具有所需过滤和沉降性能的氢氧化镁晶体的反应物料用作促结晶剂。

[0021]

在指定的级联的连续反应器中,需要三至五个反应器,并且足以提供分离的功能区。

[0022]

在每个分离区域中的停留时间至少为20分钟,优选为20分钟至2小时,取决于反应物的浓度和所选的温度,该温度不应低于40℃。在分离区域中的停留时间少于20分钟则无法确保所得悬浮液的所需过滤和沉降性能,停留时间超过2小时则在经济上是无效的。

[0023]

将合成或天然来源的氯化镁溶液用作水溶性镁盐。例如,可能预先通过已知方法

对水氯镁石溶液进行纯化,以去除重金属和/或铁和/或硫酸盐和/或硼和/或溴和/或其他不希望的杂质。

[0024]

通过所提出的方法获得的氢氧化镁晶体的聚集体提供有效的过滤和沉降性能,但是有助于获得具有增加的粒径分布的氧化镁。液体油产品是直接和/或真空精制油的产品,其初始沸点不低于150℃,最终沸点不高于400℃,密度为750至880kg/m3,将其以0.0001至0.01重量%的量加入氯化镁溶液中,以进一步破坏聚集体。液体油产品的实例是柴油、低粘度船用燃料、煤油和类似的油产品。

[0025]

将液体油产品吸附到氢氧化镁晶种上,并在晶种处理区形成薄膜。随后,在煅烧炉中煅烧氢氧化镁晶体聚集体期间,液体油产品在150至400℃的温度下沸腾和蒸发,这导致次级颗粒的聚集体破裂和破坏,有利于所获得的活性高纯度氧化镁的次级颗粒的研磨并减小尺寸。汽化的液体油产品在煅烧炉中分解为co2和н2о。

[0026]

向氯化镁溶液添加液体油产品,以及通过所提出的方法进行生产,有助于形成活性的高纯度氧化镁颗粒,从而获得粘度降低的水性悬浮液,而不会形成使搅拌、泵送和计量添加复杂化的凝胶状和奶油状的稠度。

[0027]

将碱金属氢氧化物的溶液如氢氧化钠溶液用作碱性试剂。

[0028]

碱性试剂离子与氯化镁的摩尔比oh

–

:mg

++

优选为(1.9

‑

2.1):1。提高氯化物的过量将导致所获得的氢氧化镁被氯化镁污染,需要增加用于其洗涤的水的体积,并且增加所获得的氧化镁中氯化物的质量分数。提高碱性试剂的过量将导致形成难以过滤的氢氧化镁的微细分散的沉淀物,这将导致方法效率的降低。

[0029]

实验确定的有效混合速度为20至300rpm,提供足够的相接触面积,但不会破坏所形成的颗粒聚集体。

[0030]

将制得的氢氧化镁晶体在母液中的悬浮液用作晶种。将晶种以供入的初始试剂的总质量的1至80%的量供入第一功能区。

[0031]

在晶体增加和聚集区之后,可以将氢氧化镁晶体在120至220℃的温度下,0.1至2.3mpa的压力下进行水热重结晶1至24h的时间。氢氧化镁晶体的水热重结晶促进更有效地洗涤氢氧化镁晶体以去除氯化物,并减小次级氢氧化镁颗粒的尺寸。

[0032]

水热重结晶可以在反应母液中以宽范围的试剂浓度进行;氢氧化镁的优选含量为2至10重量%。

[0033]

通过任何已知方法从母液分离氢氧化镁晶体,例如将所得的悬浮液或沉淀物进行过滤,然后过滤增稠的部分。

[0034]

通过任何已知的方法,例如洗涤过滤器残留物和/或残留物的排斥(repulsion)以及随后的过滤,洗涤氢氧化镁晶体以去除氯化物。将质量分数为0.01至0.50%的氢氧化钠水溶液用作洗涤液以提高洗涤效率。

[0035]

在一个或两个阶段中洗涤氢氧化镁晶体:在第一阶段,使用过滤器,用去离子水和/或碱性水洗涤氢氧化镁晶体,其中所述碱性水代表质量分数为0.01至0.50%的氢氧化钠水溶液;在第二阶段,将氢氧化镁晶体分散在水性介质中,所述水性介质包括去离子水和/或碱性水,其中所述碱性水代表质量分数为0.01至0.50%的氢氧化钠水溶液,水性介质/氢氧化镁的质量比为(5

‑

30):1,形成氢氧化镁的悬浮液,然后过滤。

[0036]

为了获得氧化镁,将经洗涤的氢氧化镁晶体在炉中在300至700℃的温度下进行煅

烧,然后研磨。周期性或连续性地煅烧氢氧化镁晶体。

[0037]

所得的活性高纯度氧化镁的bet比表面积为70至200m2/g,通过激光衍射测定的平均粒径(d50)不大于10μm,碘活性为70至200mg i/g mgo,柠檬酸活性不大于40s,孔容为3.2

×

10

‑3cm3/g至10.2

×

10

‑2cm3/g;10%的颗粒的直径不大于2μm,90%的颗粒的直径不大于30μm,150μm筛上的残留物的质量分数不大于1%,45μm筛上的残留物的质量分数不大于2%,氯化物的质量分数不大于0.1%,钙的质量分数不大于0.1%,不溶于盐酸的物质的质量分数不大于0.05%,铁的质量分数不大于0.005%,ti、co、mo、v、sb、ba阳离子中每一种的杂质的质量分数不大于1ppm,pb、cd、as、hg不大于0.1ppm。

[0038]

所述氧化镁的碳酸盐质量分数不大于1%,锰mn的质量分数不大于2ppm。

[0039]

所述氧化镁的水悬浮液的动态粘度不大于30cp,这可以获得粘度降低的水悬浮液,这在技术上便于混合、泵送和计量添加。

[0040]

通过上述方法获得的活性高纯度氧化镁可以用一种或多种表面处理剂和/或硅烷粘合剂进行改性。使用选自含8至20个碳原子的饱和及不饱和脂肪酸或其碱金属盐和/或其混合物的组的化合物作为表面处理剂。所述化合物的例子是硬脂酸、油酸、月桂酸、棕榈酸、山萮酸、肉豆蔻酸、妥尔油的脂肪酸等。

[0041]

使用选自有机官能三烷氧基硅烷的组的化合物作为硅烷粘合剂,包括烷基三乙氧基硅烷、烷基三甲氧基硅烷、烯基三乙氧基硅烷、烯基三甲氧基硅烷、氨基硅烷等和/或其混合物。所述化合物的例子包括甲基三乙氧基硅烷、辛基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三(2

–

甲氧基乙氧基)硅烷、3

–

甲基丙烯酰氧基丙基三甲氧基硅烷、2

–

(3,4

–

环氧环己基)乙基三甲氧基硅烷、缩水甘油醚氧丙基三甲氧基硅烷、氨基丙基三乙氧基硅烷、氨基丙基三甲氧基硅烷等。

[0042]

表面处理剂的用量优选为以氧化镁计0.1至5.0重量%。

[0043]

通过任何已知方法进行表面处理,例如悬浮法或干法。

[0044]

通过所提出的方法获得的活性高纯度氧化镁具有可调节的活性和粒径分布以及高的化学纯度,使其可用于制药、药典和食品工业中,用于催化剂、特种陶瓷、特种玻璃的生产,用作橡胶、粘合剂、塑料物质、聚合物的填料,用作生产氯丁橡胶的稳定剂,精制有机溶剂的添加剂,用于氧化镁水泥和其他含镁材料的生产。

[0045]

以下分析方法用于分析氧化镁:

[0046]

‑

用美国quantachrome instruments制造的高速表面积和孔径分析仪“nova 2200e”测定bet比表面积和孔容;

[0047]

‑

使用英国malvern limited的具有scirocco 2000模块的“malvern mastersizer

‑

2000 e”,通过激光衍射测定粒径分布;

[0048]

‑

在四氯化碳介质中通过碘滴定法测定碘活性(以mg i/g mgo计);

‑

在29

±

2℃下将0.4n柠檬酸溶液与酚酞指示剂加入氧化镁在水中的悬浮液后,以深红色显色时间测定柠檬酸活性(以秒计);

[0049]

‑

通过光比浊(phototurbidimetric)法测定cl

–

氯化物和so

42

–

硫酸盐的质量分数;

[0050]

‑

根据gost 4526“试剂氧化镁”,通过重量分析法测定不溶于盐酸的物质的质量分数;

[0051]

‑

通过用刷子进行干筛,测定150μm筛上的残留物的质量分数;

[0052]

‑

在水流下通过湿筛测定45μm筛上的残留物的质量分数;

[0053]

‑

使用美国perkinelmer制造的“optima 8000”装置,通过电感耦合等离子体的原子发射光谱法测定fe、ca、pb、cd、as、hg、ti、co、mo、v、sb、ba、mn杂质的质量分数;

[0054]

‑

通过中和法测定co

32

–

碳酸盐的质量分数;

[0055]

‑

用brookfield粘度计测定动态粘度。在室温下历时1h将氧化镁(50g)悬浮在水(400ml)中,测定所得悬浮液的动态粘度。

[0056]

通过如下实施例阐述所提出的活性高纯度氧化镁的生产方法。

[0057]

实施例1

[0058]

氢氧化镁晶体的生产过程在设备上以连续模式进行,该设备是三个配有旋转数等于37的锚式搅拌器的反应器的级联。所述反应器的工作体积为120dm3。所有级联反应器中的温度保持在50至60℃。

[0059]

将预先清除重金属和铁的水氯镁石溶液连续供入级联的第一反应器中,其中氯化镁的质量分数等于31.6%,柴油燃料的质量分数等于0.001%,流速为24.8kg/h,晶种流速为38.5kg/h。所述晶种是来自级联的最后反应器的成品晶体的悬浮液。

[0060]

用水氯镁石溶液处理过的氢氧化镁晶种的悬浮液从级联的第一反应器进入第二反应器。同时将质量分数为9.3%且流速为70.7kg/h的氢氧化钠溶液供入级联的第二反应器。将所得的氢氧化镁晶体的悬浮液从级联的第二反应器送至第三反应器,其含有已形成的氢氧化镁晶体的悬浮液。在反应器级联中的停留时间为1小时。

[0061]

使用过滤器对氢氧化镁晶体进行过滤,用碱性水洗涤,该碱性水是质量分数为0.05%的氢氧化钠水溶液,碱性水/氢氧化镁的质量比等于10/1,然后分散在碱性水中,该碱性水是质量分数为0.01%的氢氧化钠水溶液,碱性水/氢氧化镁的质量比等于20/1,形成氢氧化镁的悬浮液,然后过滤。

[0062]

在最终洗涤后,将氢氧化镁晶体在炉中以10℃/min的速率加热,在600℃的温度下煅烧2小时,用锤磨机研磨,得到活性高纯度氧化镁。

[0063]

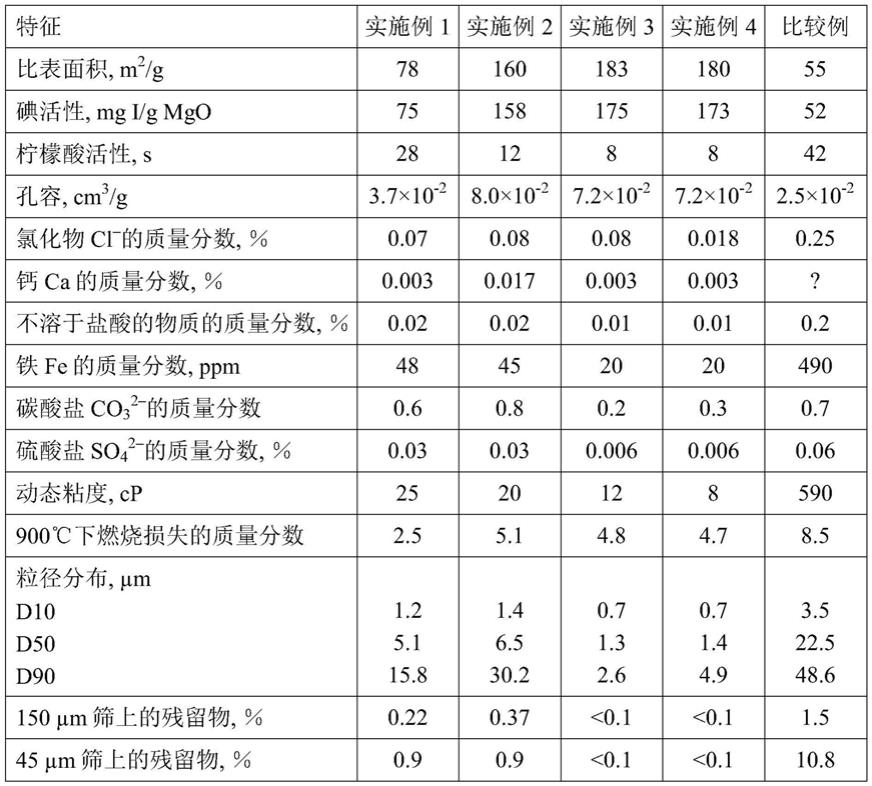

所获得的氧化镁的特征在表1至2中给出。

[0064]

实施例2

[0065]

氧化镁的生产与实施例1相似,不同之处在于,供入的水氯镁石溶液具有质量分数为0.0002%的低粘度船用燃料;将质量分数为9.3%且流速为71.1kg/h的氢氧化钠溶液供入级联的第二反应器中;使用过滤器,用去离子水进行洗涤,其中去离子水/氢氧化镁的质量比等于6/1,在过滤洗涤之后,将氢氧化镁晶体分散在去离子水中并进行过滤。

[0066]

氢氧化镁滤饼在450℃下进行煅烧。

[0067]

所获得的氧化镁的特征在表1至2中给出。

[0068]

实施例3

[0069]

氧化镁的生产与实施例1相似,不同之处在于,供入的水氯镁石溶液进行了纯化以去除重金属、铁和硫酸盐,并具有质量分数为0.0002%的低粘度船用燃料。将来自级联的第三反应器的氢氧化镁悬浮液在170℃的温度和0.6mpa的压力下历时2小时进行水热重结晶;用过滤器洗涤氢氧化镁晶体,碱性水/氢氧化镁的质量比等于6/1,没有进行晶体的分散。

[0070]

氢氧化镁滤饼在450℃下进行煅烧。

[0071]

所获得的氧化镁的特征在表1至2中给出。

[0072]

实施例4

[0073]

氧化镁的生产与实施例3相似,不同之处在于,在洗涤之后,将氢氧化镁晶体分散在碱性水中,该碱性水是质量分数为0.05%的氢氧化钠水溶液,碱性水/氢氧化镁的质量比等于20/1,形成氢氧化镁悬浮液,然后过滤。

[0074]

氢氧化镁滤饼在450℃下进行煅烧。

[0075]

所获得的氧化镁的特征在表1至2中给出。

[0076]

比较例

[0077]

将361.5kg质量分数为9.2%的氢氧化钠溶液装入工作体积为500dm3的反应器中,计量添加118.5kg水氯镁石溶液,其氯化镁质量分数为33.46%。反应混合物应当在20至30℃下保持搅拌2小时。然后使用过滤器,过滤氢氧化镁晶体,用去离子水洗涤,碱性水/氢氧化镁的质量比等于10/1。将氢氧化镁晶体在炉中以10℃/min的速率进行加热,在600℃的温度下煅烧2小时,使用锤磨机进行研磨,获得氧化镁。

[0078]

所获得的氧化镁的特征列于表1中。

[0079]

表面处理实施例

[0080]

将200克如实施例3中所述获得的氧化镁装入henschel混合器中,装入7克硬脂酸,并在80℃下搅拌该混合物10至20分钟。所获得的经表面处理的氧化镁中硬脂酸的质量分数等于3.5%。

[0081]

上述实施例用于阐述本发明的本质,是示例性的,并不限制请求保护的发明的范围。

[0082]

给出的实施例表明,所提出的生产方法能够获得活性高纯度氧化镁,其具有可调节的活性、化学纯度和粒径分布。

[0083]

表1

–

氧化镁特征

[0084][0085]

表2

–

根据实施例1至4获得的氧化镁中重金属和有毒物质的含量

[0086]

名称质量分数,ppm铅,pb小于0.1镉,cd小于0.1砷,as小于0.1汞,hg小于0.1钛,ti小于1钴,co小于1钼,mo小于1钒,v小于1锑,sb小于1钡,ва小于1锰,mn小于2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1