一种调节拉丝面状态的装置和调节拉丝面均匀的方法与流程

1.本发明涉及玄武岩纤维拉丝集束工艺技术领域,具体涉及一种调节拉丝面状态的装置和调节拉丝面均匀的方法。

背景技术:

2.目前,玄武岩纤维拉丝集束工艺主要采用固定式v槽型集束轮,采用螺接方式紧固在支撑架的特定位置;其作用是将分散的纤维丝聚集成束丝,然后卷绕到拉丝机头上。

3.在玄武岩纤维生产的正常情况下,上浆装置和v槽型集束轮的中心在一个竖直面上(如图8所示);由于应用的上浆装置为变截面上浆装置,其中部具有凸起,该凸起的横截面形状为梯形,具有a面、b面和c面,拉丝生产时,因为操作工人正对着图9所示的画面上车,习惯用右手操作,即从右手边将至少由400根纤维丝组成的纤维丝束绕过v槽型集束轮,进而缠绕到拉丝机机头上;因为上浆装置和集束轮的中心在一个竖直面上,所以纤维丝束会集中在上浆装置凸起部分的右侧a面上(如图9所示),造成了拉丝面不均匀。

4.上述玄武岩纤维拉丝集束工艺方法存在的不足在于:v槽型集束轮位置固定,不具备调节拉丝面分布状态的功能;纤维上车时,纤维先上浆后卷绕到拉丝机头上,不能实现先上车后上浆的工艺方法,还存在上浆剂损耗大的问题;并且,由于现有玄武岩纤维拉丝面分布状态不均匀造成了“绞面”、束丝长短不一致从而会影响纤维单丝质量;所述“绞面”是指上述的至少400根纤维丝中的某些因为上浆装置的凸起和工人操作的原因没有按原来的顺序依次排列,发生了相互交叉,相当于两根纤维丝在没有集束之前,就有个交叉点,并且在这个交叉点处相互摩擦。

5.本技术人发现现有技术至少存在以下技术问题:

6.1、应用变截面的上浆装置时,玄武岩纤维拉丝面分布状态不均匀,影响纤维单丝质量;

7.2、现有技术中的工艺方法不能实现先上车后上浆,存在上浆剂损耗大的问题。

技术实现要素:

8.本发明的目的在于提供一种调节拉丝面状态的装置和调节拉丝面均匀的方法,以解决应用变截面的上浆装置时,玄武岩纤维拉丝面分布状态不均匀,影响纤维单丝质量的技术问题。

9.为实现上述目的,本发明提供了以下技术方案:

10.本发明提供的一种调节拉丝面状态的装置,包括安装框架、推拉杆和v型槽集束轮;所述v型槽集束轮套接在所述推拉杆上,所述推拉杆抽拉式连接在所述安装框架上。

11.进一步的,当推动或拉动所述推拉杆到达推、拉的极限位置时,所述v型槽集束轮上的纤维丝组成的丝面与上浆装置相切或者分离。

12.进一步的,当推动或拉动所述推拉杆到达推、拉的极限位置时,所述v型槽集束轮随着推拉杆移动的距离至少为40mm。

13.进一步的,还包括用于推拉杆的限位机构;所述限位机构包括套设在推拉杆外侧的套筒,所述套筒的连接在安装框架上;所述限位机构还包括在所述套筒内壁沿其长度方向开设的滑槽和在所述推拉杆上设有的与所述滑槽相匹配的滑块;所述推拉杆通过滑块在所述套筒的滑槽内滑动。

14.进一步的,所述限位机构还包括在所述滑槽的两端开设的与所述滑块相匹配的定位槽,所述定位槽沿着套筒内壁的周向开设,且所述定位槽与所述滑槽相通。

15.进一步的,所述推拉杆包括推拉杆体以及与推拉杆体活动连接的紧固杆;所述推拉杆体为变径杆,且连接紧固杆的一端具有轴肩一,所述v型槽集束轮套接在推拉杆体小直径的一端,所述推拉杆体大直径的一端为推拉端;所述紧固杆与推拉杆体连接的一端设有用于固定v型槽集束轮的轴肩二;所述紧固杆滑动连接在所述安装框架上,且紧固杆能相对安装框架转动。

16.进一步的,所述安装框架包括竖板一、竖板二以及用于连接竖板一和竖板二的横板;且所述竖板一所在的平面和竖板二所在的平面平行;所述套筒连接在竖板一上,所述紧固杆滑动套接在竖板二上。

17.进一步的,所述推拉杆体与所述紧固杆螺纹连接。

18.进一步的,所述推拉杆体的推拉端连接有手柄。

19.进一步的,还包括用于推拉杆推、拉的驱动机构和控制装置,所述驱动机构与所述推拉杆体的推拉端连接,所述驱动机构与控制装置电连接。

20.进一步的,所述驱动机构为直线丝杆步进电机,所述推拉杆体的推拉端与直线丝杆步进电机的输出端连接;所述控制装置为plc控制器。其运行时,通过plc控制器控制直线丝杆步进电机的推动、拉动、推动距离、拉动距离和停止,进而控制推拉杆体的推动、拉动、推动距离、拉动距离和停止;所述plc控制器与拉丝机的启停和dcs系统的控制、数据记录组成完善的自动系统。

21.本发明提供的一种调节拉丝面均匀的方法,应用上述的调节拉丝面状态的装置进行,在拉丝上车时,通过推动或拉动所述装置中的推拉杆使v型槽集束轮上的纤维丝组成的丝面与上浆装置相切或者分离;拉丝上车完成时,通过推动或拉动所述装置的推拉杆使v型槽集束轮回到初始位置,从而带动纤维丝组成的丝面覆盖在上浆装置上,且纤维丝均匀分布在上浆装置上。

22.进一步的,在拉丝上车的过程中,纤维束丝未涂覆上浆剂。

23.基于上述技术方案,本发明实施例至少可以产生如下技术效果:

24.(1)本发明提供的调节拉丝面状态的装置和调节拉丝面均匀的方法,通过位置可调的集束方法,解决人工上车时造成的拉丝面与上浆装置接触面两端与中心分布比例的不均匀性,能形成均匀分布的拉丝面,使每根玄武岩纤维单丝在单位时间内通过的长度一致,上浆量相等,且有效防止单丝运行时互相干扰现象(即防止形成“绞面”);从而实现调节拉丝面分布均匀的目的,提高了玄武岩纤维单丝直径的均匀性,降低了玄武岩纤维束丝性能的离散程度,对玄武岩纤维单丝直径离散度改善明显,直径离散度降低了约27.5%;直径极差值降低了约32.6%。

25.(2)本发明提供的调节拉丝面状态的装置和调节拉丝面均匀的方法,能实现先上车后上浆,由于上车过程中产生的特定长度的玄武纤维束丝在下道工序将作为废丝处理,

因此先上车后上浆的方法使得上浆剂损耗降低,一定程度上降低产品成本。

附图说明

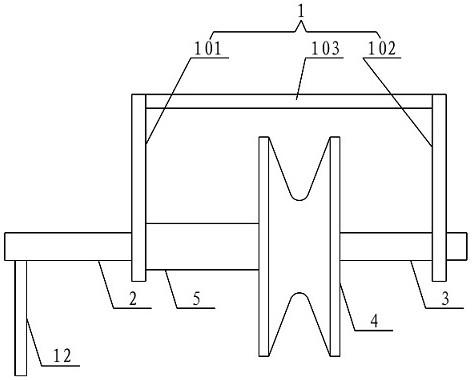

26.图1是本发明实施例的结构示意图;

27.图2是本发明实施例中推拉杆体的结构示意图;

28.图3是本发明实施例中滑块的安装示意图;

29.图4是本发明实施例中紧固杆的结构示意图;

30.图5是本发明实施例中套筒的结构示意图;

31.图6是图5中a-a的剖视图;

32.图7是图5中b-b的剖视图;

33.图8是玄武岩纤维生产的正常情况下上浆装置和v槽型集束轮的位置关系示意图;

34.图9是拉丝生产时操作工人操作面的示意图;

35.图10是本发明中v型槽集束轮上的纤维丝组成的丝面与上浆装置分离时的状态示意图;

36.图11是应用本发明中调节拉丝面状态的装置丝面与上浆装置分离时、纤维丝组成的丝面的结构示意图。

37.图中:1、安装框架;101、竖板一;102、竖板二;103、横板;2、推拉杆体;3、紧固杆;4、v型槽集束轮;5、套筒;6、滑槽;7、滑块;8、定位槽;9、轴肩一;10、轴肩二;11、外螺纹;12、手柄;13、凹槽;14、丝面;15、上浆装置;16、凸起;17、手柄安装孔;18、滑块安装孔。

具体实施方式

38.一、实施例:

39.如图1-图7以及图10、图11所示:

40.实施例1:

41.本发明提供的一种调节拉丝面状态的装置,包括安装框架1、推拉杆和v型槽集束轮4;所述v型槽集束轮4套接在所述推拉杆上,所述推拉杆抽拉式连接在所述安装框架1上。

42.本发明提供的调节拉丝面状态的装置,通过位置可调的集束方法,解决人工上车时造成的拉丝面14与上浆装置15接触面两端与中心分布比例的不均匀性,能形成均匀分布的拉丝面14,使每根玄武岩纤维单丝在单位时间内通过的长度一致,上浆量相等,且有效防止单丝运行时互相干扰现象(即防止形成“绞面”);从而实现调节拉丝面14分布均匀的目的,提高了玄武岩纤维单丝直径的均匀性,降低了玄武岩纤维束丝性能的离散程度,对玄武岩纤维单丝直径离散度改善明显,直径离散度降低了约27.5%;直径极差值降低了约32.6%。本发明提供的调节拉丝面状态的装置和方法,能实现先上车后上浆,上浆剂损耗小。

43.作为可选的实施方式,当推动或拉动所述推拉杆到达推、拉的极限位置时,所述v型槽集束轮4上的纤维丝组成的丝面14与上浆装置15相切或者分离,当v型槽集束轮4上的纤维丝组成的丝面14与上浆装置15相切或者分离,可以避免上浆装置15对丝面14的影响,对纤维丝分布均匀性的影响。

44.作为可选的实施方式,当推动或拉动所述推拉杆到达推、拉的极限位置时,所述v

型槽集束轮4随着推拉杆移动的距离为40mm;此距离是根据具体的工艺设备的布局进行调整,能满足当推动或拉动所述推拉杆到达推、拉的极限位置时,所述v型槽集束轮4上的纤维丝组成的丝面14与上浆装置15相切或者分离即可,可以比40mm更小,也可以比40mm更大。

45.作为可选的实施方式,还包括用于推拉杆的限位机构;所述限位机构包括套设在推拉杆外侧的套筒5,所述套筒5的连接在安装框架1上;所述限位机构还包括在所述套筒5内壁沿其长度方向开设的滑槽6和在所述推拉杆上设有的与所述滑槽6相匹配的滑块7;所述推拉杆通过滑块7在所述套筒5的滑槽6内滑动。

46.作为可选的实施方式,所述限位机构还包括在所述滑槽6的两端开设的与所述滑块7相匹配的定位槽8,所述定位槽8沿着套筒5内壁的周向开设,且所述定位槽8与所述滑槽6相通。当滑块7到达滑槽6的两端即极限位置时,可以通过旋转推拉杆,使滑块7进入定位槽8,从而将推拉杆固定在极限位置处,当需要推动或拉动推拉杆移动时,再次旋转推拉杆,使滑块7重新回到滑槽6内,即可开始推动或拉动推拉杆。

47.本发明中设置限位机构的目的是便于推拉杆快速推拉到极限位置并在极限位置进行固定,保证纤维丝的生产稳定进行。

48.作为可选的实施方式,所述推拉杆包括推拉杆体2以及与推拉杆体2活动连接的紧固杆3;所述推拉杆体2为变径杆,且推拉杆体2连接紧固杆3的一端具有轴肩一9,所述v型槽集束轮4套接在推拉杆体2小直径的一端,所述推拉杆体2大直径的一端为推拉端;所述紧固杆3与推拉杆体2连接的一端设有用于固定v型槽集束轮4的轴肩二10;所述紧固杆3滑动连接在所述安装框架1上,且紧固杆3能相对安装框架1转动。本发明中v型槽集束轮4的固定是通过推拉杆体2的轴肩一9和紧固杆3上的轴肩二10实现,当推拉杆体2与紧固杆3连接的同时,轴肩一9与轴肩二10也将v型槽集束轮4进行了固定。

49.作为可选的实施方式,所述推拉杆体2与所述紧固杆3螺纹连接。

50.具体的,推拉杆体2与紧固杆3的连接方式为:所述推拉杆体2与紧固杆3连接的一端具有外螺纹11,所述紧固杆3与推拉杆体2连接的一端端部开设有凹槽13,所述凹槽13内壁设有与推拉杆体2上外螺纹11相匹配的内螺纹。

51.作为可选的实施方式,所述滑块7设置在推拉杆体2上。具体的,所述推拉杆体2在设有滑块7的位置开设有滑块安装孔18,所述滑块7安装在该滑块安装孔18内。

52.在本实施例中,所述滑块7为一个,套筒5对应的滑槽6同样为一个;所述滑槽6的两端均开设有定位槽8。

53.作为可选的实施方式,所述安装框架1包括竖板一101、竖板二102以及用于连接竖板一101和竖板二102的横板103;且所述竖板一101所在的平面和竖板二102所在的平面平行;所述套筒5连接在竖板一101上,所述紧固杆3滑动套接在竖板二102上,且紧固杆3能相对竖板二102转动。具体的,所述竖板二102在对应安装紧固杆3的位置开设有与紧固杆3相匹配的安装孔,所述紧固杆3滑动连接在所述安装孔内,在进行推动或拉动推拉杆体2时,紧固杆3可以在竖板二102上开设的安装孔内滑动,在转动推拉杆体2时,紧固杆3可以在竖板二102上开设的安装孔内滑动转动。

54.作为可选的实施方式,所述推拉杆体2的推拉端连接有手柄12;具体的,所述推拉杆体2在连接手柄12的位置开设有手柄安装孔17,所述手柄12安装在该手柄安装孔17内。设置手柄12的目的是方便手动操作进行推拉杆体2的推动或拉动。

55.实施例2:

56.本实施例与实施例1不同的是:还包括用于推拉杆推、拉的驱动机构和控制装置,所述驱动机构与所述推拉杆体2的推拉端连接,所述驱动机构与控制装置电连接。

57.作为可选的实施方式,所述驱动机构为直线丝杆步进电机,所述推拉杆体2的推拉端与直线丝杆步进电机的输出端连接;所述控制装置为plc控制器。

58.其运行时,通过plc控制器控制控制直线丝杆步进电机的推动、拉动、推动距离、拉动距离和停止,进而控制推拉杆体2的推动、拉动、推动距离、拉动距离和停止;所述plc控制器与拉丝机的启停和dcs系统的控制、数据记录组成完善的自动系统;在具体进行操作时,设置成卷绕装置与本实施例中的调节拉丝面状态的装置联动;卷绕装置启动时转速从0上升到设定值。当卷绕装置启动时,本实施例中的调节拉丝面状态的装置得到动作信号开始横向平移,并且在卷绕装置转速达到设定值时移动到与上浆装置15相切的位置即v型槽集束轮4上的纤维丝组成的丝面14与上浆装置15相切的位置。

59.本实施例属于自动控制调节拉丝面状态的装置的运行,添加了用于自动控制的结构;其余实施例1相同。

60.实施例3:

61.本发明提供的一种调节拉丝面均匀的方法,应用上述实施例1中的调节拉丝面状态的装置进行,在拉丝上车时,通过推动或拉动所述装置中的推拉杆使v型槽集束轮4上的纤维丝组成的丝面14与上浆装置15相切或者分离,此时丝面14均匀如图10所示;拉丝上车完成时,通过推动或拉动所述装置的推拉杆使v型槽集束轮4回到初始位置,从而带动纤维丝组成的丝面14覆盖在上浆装置15上,且纤维丝均匀分布在上浆装置15上,此时其面a、b、c上均匀分布有纤维丝。

62.作为可选的实施方式,在拉丝上车的过程中,纤维束丝未涂覆上浆剂。

63.二、实验例:

64.1、以生产17微米玄武岩纤维为应用实例进行实施例1中调节拉丝面状态的装置的效果验证,以固定式v槽型集束轮为对照例,应用实例和对照例均以相同的常规工艺进行17微米玄武岩纤维的生产,对比测试应用实例和对照例生产玄武岩纤维的改善玄武岩纤维单丝直径离散度数据和改善纤维束丝断裂强度性能的离散度数据。

65.(1)检测标准或检测方法

66.①

单丝直径、断裂强度的指标的检测参照gb/t 25045-2010玄武岩纤维无捻粗纱;

67.(2)实验结果如下表1所示。

68.表1实验结果

[0069][0070]

由表1可知,应用实施例1中的调节拉丝面状态的装置进行玄武岩纤维的生产,提高了玄武岩纤维单丝直径的均匀性,降低了玄武岩纤维束丝性能的离散程度。应用实例与对照例相比:直径离散度降低了约27.5%;直径极差值降低了约32.6%;该方法对玄武岩纤维束丝断裂强度提升作用,对玄武岩纤维束丝断裂强度性能的离散度具有明显的降低作用,断裂强度性能的离散度降低了79.3%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1