一种自粘胶及其制备方法和应用与流程

1.本发明属于复合材料技术领域,具体涉及一种自粘胶及其制备方法和应用。

背景技术:

2.目前常见的自粘性绝缘胶带主要有两类,一类是由两种橡胶片贴合而成的高压绝缘橡胶带,包括弹性绝缘层和粘着层;另一类是由丁基橡胶为主要材料制备得到的自粘性橡胶带;但是,这两类胶带在长期高温环境下易发生硬化丧失粘性。目前,纯硅橡胶绝缘胶具有优异的耐高温性能,被广泛应用于高压电机的线圈及电力系统中。

3.cn102965048a公开了一种加强型硅橡胶自粘性绝缘胶带,其以棉纤维布为基材,上、下两面分别涂布有胶粘剂层;胶粘剂层的材料其重量配合比如下:硅橡胶30~60份、气相白炭黑10~25份、硅油软化剂0~5份、硅硼增粘剂5~20份、着色剂0.2~0.5份、硫化剂0.5~5份。该发明得到的加强型硅橡胶自粘性绝缘胶带扯断强度≥5pma、定伸强度≥3mpa,在用于35kv及以下各种电缆接头的绝缘密封绕包过程中,提高了电缆的安全运行能力、抗龟裂能力、抗污秽能力和耐磨能力,绕包更紧密,密封防水效果更佳,在

‑

40℃~260℃温度范围内使用安全可靠。但是,由于其采用固体硅橡胶生产胶黏剂,胶黏剂呈固态,在棉纤维布上下两面涂布胶黏剂时,涂布困难,生产工艺较繁琐,自粘性差且不稳定,胶带储存时间短。

4.cn103421465a公开了一种用于有机硅自粘带的硅橡胶及其合成工艺,所述硅橡胶按质量百分含量主要由以下原料制成:甲基乙烯基mq硅树脂8~33%;甲基乙烯基硅橡胶14~40%;羟基硅橡胶11~34%;白炭黑20~55%;按配方量将所述各种原料加入捏合机中,常温搅拌均匀,得到用于有机硅自粘带的硅橡胶。该发明通过合理的原料和配比选择,合成一种用于有机硅自粘带的硅橡胶。所述各原料之间通过协同作用使得到的硅橡胶产品具有较好的耐高低温性能,耐候性,绝缘性以及优异的防潮防水性能,其综合性能优于现有有机硅自粘带的硅橡胶。但是,该方法制备得到的自粘胶在开炼机上开练时粘棍,出片困难;当硅橡胶成型硫化后,由于硅树脂之间的粘接力低,自粘性差,自粘胶带施工一段时间后容易脱落。

5.cn101921550a公开了一种硅橡胶自粘带,采用甲基乙烯基硅橡胶、气相白碳黑、增粘剂、乙烯基硅油和铁红制成,生产工艺是将上述原料混合,置于60coγ射线辐照场中辐射硫化。该硅橡胶自粘带不仅满足了特种发动机制造急需,也可单独作为高温高压环境下绝缘防护产品,应用于大型电机、电动机、特种机械等电绝缘防护,能够满足船舶、矿山、油气、化工、钢铁等行业在特殊高温高压恶劣环境下的强绝缘防密封要求,但是,其阻燃性较差,不能满足某些特定场合的应用。

6.因此,开发一种兼具优异自粘性、阻燃性和机械性能的自粘胶,是本领域急需解决的技术问题。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种自粘胶及其制备方法和应用,所述自粘胶的制备原料包括乙烯基生胶、硅橡胶、羟基硅油、硼酸、白炭黑、复合阻燃剂和硫化剂的组合,通过各个组分的相互配合使得硫化后得到的自粘胶具有优异的自粘性、阻燃性和机械性能,满足各个场合对于自粘胶产品的性能需求,具有重要的研究意义。

8.为达此目的,本发明采用以下技术方案:

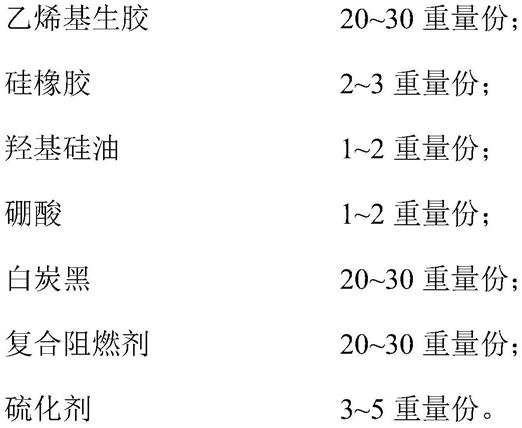

9.第一方面,本发明提供一种自粘胶,所述自粘胶的制备原料按照重量份包括如下组分:

[0010][0011]

所述乙烯基生胶可以为21重量份、22重量份、23重量份、24重量份、25重量份、26重量份、27重量份、28重量份或29重量份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0012]

所述硅橡胶可以为2.1重量份、2.2重量份、2.3重量份、2.4重量份、2.5重量份、2.6重量份、2.7重量份、2.8重量份或2.9重量份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0013]

所述羟基硅油可以为1.1重量份、1.2重量份、1.3重量份、1.4重量份、1.5重量份、1.6重量份、1.7重量份、1.8重量份或1.9重量份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0014]

所述硼酸可以为1.1重量份、1.2重量份、1.3重量份、1.4重量份、1.5重量份、1.6重量份、1.7重量份、1.8重量份或1.9重量份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0015]

所述白炭黑可以为21重量份、22重量份、23重量份、24重量份、25重量份、26重量份、27重量份、28重量份或29重量份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0016]

所述复合阻燃剂可以为21重量份、22重量份、23重量份、24重量份、25重量份、26重量份、27重量份、28重量份或29重量份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0017]

所述硫化剂可以为3.2重量份、3.4重量份、3.6重量份、3.8重量份、4重量份、4.2重

量份、4.4重量份、4.6重量份或4.8重量份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0018]

本发明提供的自粘胶的制备原料包括乙烯基生胶、硅橡胶、羟基硅油、硼酸、白炭黑、复合阻燃剂和硫化剂的组合;通过在制备原料中添加特定份数的硅橡胶和硼酸,使二者发生反应,提高了所述自粘胶的自粘性能;进一步添加特定份数的白炭黑和复合阻燃剂,使得所述自粘胶兼具优异的机械性能和阻燃性能。

[0019]

优选地,所述乙烯基生胶的分子量为3

×

105~6

×

105da,例如3.3

×

105da、3.6

×

105da、3.9

×

105da、4.3

×

105da、4.6

×

105da、4.9

×

105da、5.3

×

105da、5.6

×

105da或5.9

×

105da,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0020]

作为本发明的优选技术方案,选择乙烯基生胶的分子量为3

×

105~6

×

105da时,才能够得到综合性能优异的自粘胶,一方面,如果乙烯基生胶的分子量过低,则会导致硫化后的硅胶强度太低,无法使用;另一方面,如果乙烯基生胶的分子量过高搭配加入一定量的填料混合,则会导致硅胶的加工性能变差。

[0021]

优选地,所述白炭黑包括气相白炭黑。

[0022]

优选地,所述气相白炭黑的粒径为7000~9000目,例如72000目、7400目、7600目、7800目、8000目、8200目、8400目、8600目或8800目,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0023]

作为本发明的优选技术方案,所述气相白炭黑的粒径为7000~9000目时,可以使得制备得到的自粘胶具有最优异的综合性能,一方面,如果添加的气相白炭黑的粒径较小,则会导致制备得到的自粘胶产品价格偏高,不利于产品推广;另一方面如果添加的气相白炭黑的粒径越大,则会导致硅胶强度太差,达不到产品的使用强度。

[0024]

优选地,所述硫化剂包括2,4

‑

二氯过氧苯甲酰、2,5

‑

二甲基

‑

2,5

‑

双(叔丁基过氧基)己烷或过氧化二异丙苯中的任意一种或至少两种的组合。

[0025]

优选地,所述硅橡胶包括107硅橡胶。

[0026]

优选地,所述硅橡胶的粘度为3

×

104~1

×

106cst,例如5

×

104cst、1

×

105cst、2

×

105cst、3

×

105cst、4

×

105cst、5

×

105cst、6

×

105cst、7

×

105cst、8

×

105cst或9

×

105cst,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0027]

优选地,所述硅橡胶的分子量为9

×

104~20

×

104da,例如10

×

104da、11

×

104da、12

×

104da、13

×

104da、14

×

104da、15

×

104da、16

×

104da、17

×

104da、18

×

104da或19

×

104da,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0028]

优选地,所述羟基硅油的粘度为20~40cst,例如22cst、24cst、26cst、28cst、30cst、32cst、34cst、36cst或38cst,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0029]

优选地,所述羟基硅油的羟基含量为8~9%,例如8.1%、8.2%、8.3%、8.4%、8.5%、8.6%、8.7%、8.8%或8.9%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0030]

优选地,所述羟基硅油的聚合度为100~200,例如110、120、130、140、150、160、170、180或190,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0031]

优选地,所述复合阻燃剂包括溴系阻燃剂和三氧化二锑的组合。

[0032]

优选地,所述三氧化二锑和溴系阻燃剂的质量比为1:(1~4),例如1:1.3、1:1.6、1:1.9、1:2.3、1:2.6、1:2.9、1:3.3、1:3.6或1:3.9等。

[0033]

作为本发明的优选技术方案,本发明提供的自粘胶的制备原料中添加的三氧化二锑和溴系阻燃剂的质量比为1:(1~4)时,才能够使得最终得到的自粘胶具有优异的阻燃性能;一方面,如果其中三氧化二锑的用量过多或过少,则会导致阻燃性能的下降。

[0034]

优选地,所述溴系阻燃剂包括十溴二苯乙烷、十溴二苯醚或四六双酚a中的任意一种或至少两种的组合。

[0035]

第二方面,本发明提供的一种如第一方面所述自粘胶的制备方法,所述制备方法包括如下步骤:

[0036]

(1)将乙烯基生胶和白炭黑混合,得到混炼基胶;

[0037]

(2)将步骤(1)得到的混炼基胶、硅橡胶、羟基硅油、硼酸和复合阻燃剂混合,反应,得到混炼胶;

[0038]

(3)将步骤(2)得到的混炼胶和硫化剂进行硫化,得到所述自粘胶。

[0039]

优选地,步骤(1)所述混合的温度小于80℃,例如70℃、60℃、50℃、40℃、30℃、20℃、10℃或5℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0040]

优选地,步骤(1)所述混合的时间为1~3h,例如1.2h、1.4h、1.6h、1.8h、2h、2.2h、2.4h、2.6h或2.8h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0041]

优选地,步骤(2)所述混合的温度为室温。

[0042]

优选地,步骤(2)所述混合的时间为1~3h,例如1.2h、1.4h、1.6h、1.8h、2h、2.2h、2.4h、2.6h或2.8h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0043]

优选地,步骤(2)所述反应在升温和抽真空的条件下进行。

[0044]

优选地,所述升温和抽真空的方法包括:将体系升温到170~180℃(例如171℃、172℃、173℃、174℃、175℃、176℃、177℃、178℃或179℃等),抽真空至

‑

0.05~

‑

0.07mpa(例如

‑

0.052mpa、

‑

0.054mpa、

‑

0.056mpa、

‑

0.058mpa、

‑

0.06mpa、

‑

0.062mpa、

‑

0.064mpa、

‑

0.066mpa或

‑

0.068mpa等);保持0.5~1.5h(例如0.6h、0.7h、0.8h、0.9h、1h、1.1h、1.2h、1.3h或1.4h等);停止抽真空,保持1~2h(例如1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h或1.9h等),完成所述升温和抽真空。

[0045]

优选地,步骤(3)所述硫化的温度为120~130℃,例如121℃、122℃、123℃、124℃、125℃、126℃、127℃、128℃或129℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0046]

优选地,步骤(3)所述硫化的时间为10~20min,例如11min、12min、13min、14min、15min、16min、17min、18min或19min,以及上述点值之间的具体点值,限于篇幅及出于简明

的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0047]

作为优选技术方案,所述制备方法包括如下步骤:

[0048]

(1)将乙烯基生胶和白炭黑在温度<80℃下混合1~3h,得到混炼基胶;

[0049]

(2)将步骤(1)得到的混炼基胶、硅橡胶、羟基硅油、硼酸和阻燃剂在室温下混合1~3h,在升温和抽真空的条件下进行反应,得到混炼胶;所述升温和抽真空的方法包括:将体系升温到170~180℃,抽真空至

‑

0.05~

‑

0.07mpa;保持0.5~1.5h;停止抽真空,保持1~2h,完成所述升温和抽真空;

[0050]

(3)将步骤(2)得到的混炼胶和硫化剂在120~130℃下硫化10~20min,得到所述自粘胶。

[0051]

第三方面,一种如第一方面所述的自粘胶在电池中的应用。

[0052]

相对于现有技术,本发明具有以下有益效果:

[0053]

(1)本发明提供的自粘胶通过在制备原料中添加特定份数的乙烯基生胶、硅橡胶、羟基硅油、硼酸、白炭黑、复合阻燃剂和硫化剂的组合,使最后制备得到的自粘胶兼具优异的机械性能、自粘性和阻燃性能。具体而言,通过在制备原料中添加特定份数的硅橡胶和硼酸,使二者发生反应,提高了所述自粘胶的自粘性能;进一步添加特定份数的白炭黑和复合阻燃剂,使得所述自粘胶兼具优异的机械性能和阻燃性能,且所述自粘胶的制备工艺简单,适合批量化工业生产,具有重要的研究价值。

[0054]

(2)具体而言,本发明得到的自粘胶的自粘性能为4.7~6.3n/cm;阻燃性能可以达到v0~v1级别;拉伸强度为5.1~9.0mpa;断裂伸长率为510~730%;介电强度为28~29kv/mm;高温绝缘电阻为3.0

×

105~4.6

×

105;且均不会发生烧穿现象。

具体实施方式

[0055]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0056]

实施例1

[0057]

一种自粘胶,其制备原料包括如下组分:

[0058][0059]

其中,乙烯基生胶的平均分子量为500000da,来源于(合盛硅业、110型号);气相白炭黑的目数为80000目;107硅橡胶的粘度为500000cst,分子量为150000da;羟基硅油的粘度为40mm2/s,来源于(江苏全立化学);

[0060]

本实施例提供的自粘胶的制备方法包括如下步骤:

[0061]

(1)将乙烯基生胶和气相白炭黑在温度为25℃下混合2h,得到混炼基胶;

[0062]

(2)将步骤(1)得到的混炼基胶、107硅橡胶、羟基硅油、硼酸、三氧化二锑和十溴二苯乙烷在室温下混合2h,在升温和抽真空的条件下进行反应,得到混炼胶;所述升温和抽真空的方法包括:将体系升温到175℃,抽真空至

‑

0.06mpa,保持0.75h;停止抽真空,保持1.5h,完成所述升温和抽真空;

[0063]

(3)将步骤(2)得到的混炼胶和2,4

‑

二氯过氧苯甲酰在125℃下硫化15min,得到所述自粘胶。

[0064]

实施例2

[0065]

一种自粘胶,其制备原料包括如下组分:

[0066][0067]

其中,乙烯基生胶的平均分子量为300000da,来源于(合盛硅业、110型号);气相白炭黑的目数为70000目;107硅橡胶的粘度为300000cst,分子量为90000da;羟基硅油的粘度为40mm2/s,来源于(江苏全立化学);

[0068]

本实施例提供的自粘胶的制备方法包括如下步骤:

[0069]

(1)将乙烯基生胶和气相白炭黑在温度为70℃下混合1h,得到混炼基胶;

[0070]

(2)将步骤(1)得到的混炼基胶、107硅橡胶、羟基硅油、硼酸、三氧化二锑和十溴二苯醚在室温下混合1h,在升温和抽真空的条件下进行反应,得到混炼胶;所述升温和抽真空的方法包括:将体系升温到170℃,抽真空至

‑

0.07mpa,保持1.5h;停止抽真空,保持2h,完成所述升温和抽真空;

[0071]

(3)将步骤(2)得到的混炼胶和2,5

‑

二甲基

‑

2,5

‑

双(叔丁基过氧基)己烷在120℃下硫化20min,得到所述自粘胶。

[0072]

实施例3

[0073]

一种自粘胶,其制备原料包括如下组分:

[0074][0075]

其中,乙烯基生胶的平均分子量为600000da,来源于(合盛硅业、110型号);气相白炭黑的目数为90000目;107硅橡胶的粘度为1000000cst,分子量为200000da;羟基硅油的粘度为40mm2/s,来源于(江苏全立化学);

[0076]

本实施例提供的自粘胶的制备方法包括如下步骤:

[0077]

(1)将乙烯基生胶和气相白炭黑在温度为15℃下混合3h,得到混炼基胶;

[0078]

(2)将步骤(1)得到的混炼基胶、107硅橡胶、羟基硅油、硼酸、三氧化二锑和四六双酚a在室温下混合3h,在升温和抽真空的条件下进行反应,得到混炼胶;所述升温和抽真空的方法包括:将体系升温到180℃,抽真空至

‑

0.05mpa;保持0.5h;停止抽真空,保持0.5h,完成所述升温和抽真空;

[0079]

(3)将步骤(2)得到的混炼胶和过氧化二异丙苯在130℃下硫化10min,得到所述自粘胶。

[0080]

实施例4

[0081]

一种自粘胶,其与实施例1的区别仅在于,三氧化二锑的添加量为12.5重量份,十溴二苯乙烷的添加量为12.5重量份,其他组分、用量和制备方法均与实施例1相同。

[0082]

实施例5

[0083]

一种自粘胶,其与实施例1的区别仅在于,三氧化二锑的添加量为5重量份,十溴二苯乙烷的添加量为20重量份,其他组分、用量和制备方法均与实施例1相同。

[0084]

实施例6

[0085]

一种自粘胶,其与实施例1的区别仅在于,三氧化二锑的添加量为15重量份,十溴二苯乙烷的添加量为10重量份,其他组分、用量和制备方法均与实施例1相同。

[0086]

实施例7

[0087]

一种自粘胶,其与实施例1的区别仅在于,三氧化二锑的添加量为2.5重量份,十溴二苯乙烷的添加量为22.5重量份,其他组分、用量和制备方法均与实施例1相同。

[0088]

实施例8

[0089]

一种自粘胶,其与实施例1的区别仅在于,采用分子量为200000da的乙烯基生胶

(合盛硅业)替换分子量为500000da的乙烯基生胶,其他组分、用量和制备方法均与实施例1相同。

[0090]

实施例9

[0091]

一种自粘胶,其与实施例1的区别仅在于,采用分子量为700000da的乙烯基生胶(合盛硅业)替换分子量为500000da的乙烯基生胶,其他组分、用量和制备方法均与实施例1相同。

[0092]

对比例1

[0093]

一种自粘胶,其与实施例1的区别仅在于,三氧化二锑的添加量为25重量份,不添加十溴二苯乙烷,其他组分、用量和制备方法均与实施例1相同。

[0094]

对比例2

[0095]

一种自粘胶,其与实施例1的区别仅在于,十溴二苯乙烷的添加量为25重量份,不添加三氧化二锑,其他组分、用量和制备方法均与实施例1相同。

[0096]

对比例3

[0097]

一种自粘胶,其与实施例1的区别仅在于,不添加气相白炭黑,其他组分、用量和制备方法均与实施例1相同。

[0098]

性能测试:

[0099]

(1)自粘性能:按照astm d2148测试标准进行测试;

[0100]

(2)阻燃性能:按照ul94

‑

v0测试标准进行测试;

[0101]

(3)拉伸强度和断裂伸长率:按照astm d3759测试标准进行测试;

[0102]

(4)介电强度:按照iec 60243测试标准进行测试;

[0103]

(5)高温绝缘电阻:按照iec 60245测试标准进行测试;

[0104]

(6)耐高温性:在火焰温度为1000℃

±

200℃下,试验火焰施加在试验件中心,进行5min的耐高温测试,观察是否烧穿/烧熔。

[0105]

按照上述测试方法对实施例1~9和对比例1~3提供的自粘胶进行测试,则是结果如表1所示:

[0106]

表1

[0107]

[0108][0109]

根据表1数据可以看出:本发明提供的自粘胶具有优异的综合性能;具体而言,实施例1~9得到的自粘胶的自粘性能为4.7~6.3n/cm;阻燃性能可以达到v0~v1级别;拉伸强度为5.1~9.0mpa;断裂伸长率为510~730%;介电强度为28~29kv/mm;高温绝缘电阻为3.0

×

105~4.6

×

105;且均不会发生烧穿现象。

[0110]

比较实施例1和对比例1~2可以发现,采用单一阻燃剂会导致自粘胶的阻燃性能下降,且已发生烧穿现象;比较实施例1和对比例3可以发现,不添加气相白炭黑得到的自粘胶拉伸强度、自粘性能以及介电强度均有所下降。

[0111]

进一步比较实施例1和实施例4~7可以发现,复合阻燃剂中三氧化二锑和十溴二苯乙烷的用量比不在本技术限定的优选范围得到的自粘胶虽然不会发生烧穿,但是阻燃性能有所下降;进一步比较实施例1和实施例8~9可以发现,当采用分子量较低的乙烯基生胶得到的自粘胶的拉伸强度、自粘性能有所降低,而采用分子量较高的乙烯基生胶得到的自粘胶虽然性能优异,但是加工较困难。

[0112]

申请人声明,本发明通过上述实施例来说明一种自粘胶及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1