一种基于纳米立方氮化硼强吸附封堵剂及油基钻井液

1.本发明涉及油气田钻井技术领域,具体涉及基于纳米立方氮化硼强吸附封堵剂及包含有该封堵剂的油基钻井液。

背景技术:

2.海相气田具有丰富的天然气资源储量,是天然气工业勘探开发的一个重要领域。在石油与天然气资源开发的过程中,对于一些层理和微裂缝发育的硬脆性和破碎性地层,油基钻井液滤液的侵入会降低井壁的机械强度,容易造成井壁不稳定。液体压力通过微裂缝传递也会导致微裂缝进一步扩大,严重时会引起井壁垮塌,因此,必须加强油基钻井液对纳米级和微米级裂缝的封堵性。目前,油基钻井液的纳米封堵剂种类少,常用的油基钻井液封堵材料多为微米封堵剂,对于纳米孔缝不能起到好的封堵效果,这容易导致井壁失稳,引发井下复杂事故。因此,研究了适用于油基钻井液的封堵材料-基于纳米立方氮化硼强吸附封堵剂。

3.纳米立方氮化硼是一种强度较高且性价比好的纳米材料,在各个领域得到了广泛运用。但纳米立方氮化硼在油基钻井液中容易团聚,无法发挥纳米封堵的效果。长烷基链能够增加立方氮化硼的亲油性,使得立方氮化硼能够分散油基钻井液中;改性后的纳米立方氮化硼含有季铵官能团,能够增强封堵剂对地层的吸附能力,提高纳米立方氮化硼在纳米孔缝中的封堵性能。

技术实现要素:

4.针对目前常规封堵剂无法有效封堵页岩中的纳米孔缝而导致的井壁失稳问题,本发明提供了一种基于纳米立方氮化硼强吸附封堵剂,其粒径为纳米级,能够有效对页岩地层中的纳米级孔缝进行封堵,从而达到稳定井壁的目的。

5.为实现上述目的,本发明的技术方案为:一种基于纳米立方氮化硼强吸附封堵剂,其特征在于,所述基于纳米立方氮化硼强吸附封堵剂其制备步骤如下:

6.s1、取0.1~0.2摩尔的二甲基叔胺类化合物和0.1~0.2摩尔含双键的氯代物溶于100~150ml的四氯化碳中进行反应4~6h,控制温度为70~90℃,反应后的产物经旋蒸、干燥后,用丙酮重结晶提纯得到含双键的季铵化合物;

7.s2、将0.1~0.2摩尔纳米立方氮化硼添加到250ml圆底三颈瓶中的100-120ml去离子水中,并通过超声分散30-40min,然后,加入0.2~0.4摩尔的γ-氨丙基三乙氧基硅烷和2~5ml氨水到分散体中,在室温下以400rpm的搅拌速度搅拌30-40min,然后将三颈瓶浸入40~60℃的水浴中,以相同的搅拌速度搅拌2-3h后得到混合物;最后,将混合物离心并用乙醇和去离子水洗涤除去杂质,并60℃真空干燥24小时,之后研磨分散,得到改性纳米立方氮化硼;

8.s3、将0.1~0.2摩尔的改性纳米立方氮化硼分散在100~150ml的去离子水中,在20~30℃的条件下缓慢加入0.3~0.6摩尔的含2个双键的烯烃化合物,搅拌反应30~40min

后移至油浴锅中,在50~70℃条件下搅拌10~12h;反应结束后,减压蒸馏除去溶剂,将得到的产物用去离子水洗涤固体物质3次,最后,将固体置于60℃烘箱中真空干燥24h,得到含双键的改性纳米立方氮化硼;

9.s4、将0.1~0.2摩尔的含双键的改性纳米立方氮化硼分散在100-150ml的四氯化碳中,依次加入0.2~0.4摩尔步骤s1中得到的含双键的季铵化合物,0.2~0.4摩尔含双键和苯环类化合物,0.2~0.4摩尔含2个双键的烯烃化合物,0.02~0.05摩尔nahco3,在室温下以350rpm的搅拌速度搅拌1-1.5h后将其用氮气脱气30-40min,之后将预乳液在水浴中保持在60-70℃,搅拌速度为350rpm,同时将0.02~0.05摩尔的过硫酸钾添加到预乳液中,20-40min后再添加0.02~0.05摩尔的过硫酸钾,在60-70℃的水浴中保持8-10h;最后将产物离心并用乙醇和去离子水洗涤3次除去杂质,并60℃真空干燥24h,之后研磨分散,由此获得基于纳米立方氮化硼强吸附封堵剂。

10.所述步骤s1中的二甲基叔胺类化合物为二甲基烯丙基胺、n,n-二甲基乙胺、n,n-二甲基丁胺癸叔胺、n,n-二甲基十三烷胺、十四烷基二甲基叔胺、十六烷基二甲基叔胺和十八烷基二甲基叔胺中的一种。

11.所述步骤s1中含双键的氯代物为氯丙烯、3-氯-2-甲基丙烯、1-氯-2-丁烯、3-氯-1-丁烯、4-氯-1-丁烯、1-氯-3-甲基-2-丁烯、5-氯-1-戊烯和6-氯-1-己烯中的一种。

12.所述步骤s3和s4中含2个双键的烯烃化合物为间戊二烯、1,5-己二烯、反式-1,4-己二烯、丁二烯和1,2-戊二烯中的一种。

13.所述步骤s4中含双键和苯环类化合物为4-乙烯苯胺、2,5-二甲基苯乙烯、4-苯基-1-丁烯、2,6-二甲基苯乙烯和4-乙烯基苯甲酸中的一种。

14.一种油基钻井液,其特征在于,所述钻井液中含有权利要求1-5所述的基于纳米立方氮化硼强吸附封堵剂,所述钻井液按重量份包括以下组分:80.0份的基础油,20.0份的cacl2盐水,2.5~4.5份的主乳化剂,1.5~2.5份的辅乳化剂,2.5~3.0份的有机土,0.5~0.8份的润湿剂,2.0~3.0份的生石灰,1.5~4.0份的降滤失剂,1.0~5.0份的基于纳米立方氮化硼强吸附封堵剂,15.0~230.0份的重晶石组成。

15.油基钻井液中,基础油为3#白油,cacl2盐水浓度为25%,主乳化剂为hw pmul-1,辅乳化剂为hw smul-1,有机土为hw gel-3,润湿剂为hw wet-1,降滤失剂为hw trol-101;其中,hw pmul-1、hw smul-1、hw gel-3、hw trol-101和hw wet-1来自成都西油华巍科技有限公司。所述油基钻井液的ph为8.5-10。

16.所述油基钻井液在不加基于纳米立方氮化硼强吸附封堵剂时的密度为1.05-2.10g/cm3。

17.本发明有益效果如下:

18.本发明所制备的基于纳米立方氮化硼强吸附封堵剂的粒径分布在129-588nm之间,能够有效的对页岩地层中的纳米级别孔缝进行封堵,从而达到稳定井壁的效果;其结构中的长碳链使其具有良好的亲油性能,能使封堵剂在油基钻井液中均匀分散;季铵官能团的结构使得封堵剂对地层的吸附性能大大加强,能够很好的吸附在地层表面,进而增强了封堵剂的封堵性能。本发明所使用的油基钻井液在页岩地层条件下的流变性以及封堵性等方面性能良好。

附图说明

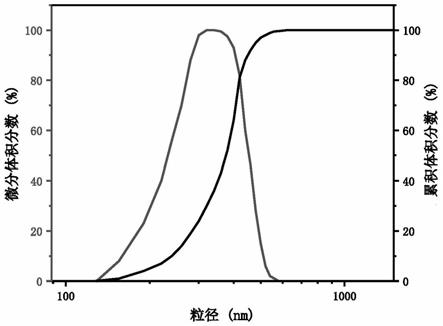

19.图1为实施例一中基于纳米立方氮化硼强吸附封堵剂的粒径分布图;

20.图2为实施例二中基于纳米立方氮化硼强吸附封堵剂的粒径分布图。

具体实施方式

21.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.1、基于纳米立方氮化硼强吸附封堵剂的合成

23.实施例1:

24.s1、取0.2摩尔的十四烷基二甲基叔胺和0.2摩尔1-氯-2-丁烯溶于100~150ml的四氯化碳中进行反应5h,控制温度为80℃,反应后的产物经旋蒸、干燥后,用丙酮重结晶提纯得到含双键的季铵化合物;

25.s2、将0.2摩尔纳米立方氮化硼添加到250ml圆底三颈瓶中的120ml去离子水中,并通过超声分散30min,然后,加入0.4摩尔的γ-氨丙基三乙氧基硅烷和4ml氨水到分散体中,在室温下以400rpm的搅拌速度搅拌30min,然后将三颈瓶浸入50℃的水浴中,以相同的搅拌速度搅拌2.5h后得到混合物;最后,将混合物离心并用乙醇和去离子水洗涤除去杂质,并60℃真空干燥24小时,之后研磨分散,得到改性纳米立方氮化硼;

26.s3、将0.2摩尔的改性纳米立方氮化硼分散在120ml的去离子水中,在25℃的条件下缓慢加入0.6摩尔的1,5-己二烯,搅拌反应30min后移至油浴锅中,在60℃条件下搅拌12h;反应结束后,减压蒸馏除去溶剂,将得到的产物用去离子水洗涤固体物质3次,最后,将固体置于60℃烘箱中真空干燥24h,得到含双键的改性纳米立方氮化硼;

27.s4、将0.2摩尔的含双键的改性纳米立方氮化硼分散在120ml的四氯化碳中,依次加入0.4摩尔步骤s1中得到的含双键的季铵化合物,0.4摩尔4-苯基-1-丁烯,0.4摩尔反式-1,4-己二烯,0.1摩尔nahco3,在室温下以350rpm的搅拌速度搅拌1.5h后将其用氮气脱气30min,之后将预乳液在水浴中保持在60℃,搅拌速度为350rpm,同时将0.1摩尔的过硫酸钾添加到预乳液中,30min后再添加0.1摩尔的过硫酸钾,在60℃的水浴中保持10h;最后将产物离心并用乙醇和去离子水洗涤3次除去杂质,并60℃真空干燥24h,之后研磨分散,由此获得基于纳米立方氮化硼强吸附封堵剂。

28.实施例2:

29.s1、取0.1摩尔的十六烷基二甲基叔胺和0.1摩尔1-氯-3-甲基-2-丁烯溶于100ml的四氯化碳中进行反应5h,控制温度为80℃,反应后的产物经旋蒸、干燥后,用丙酮重结晶提纯得到含双键的季铵化合物;

30.s2、将0.1摩尔纳米立方氮化硼添加到250ml圆底三颈瓶中的100ml去离子水中,并通过超声分散30min,然后,加入0.2摩尔的γ-氨丙基三乙氧基硅烷和3ml氨水到分散体中,在室温下以400rpm的搅拌速度搅拌30min,然后将三颈瓶浸入50℃的水浴中,以相同的搅拌速度搅拌2h后得到混合物;最后,将混合物离心并用乙醇和去离子水洗涤除去杂质,并60℃真空干燥24小时,之后研磨分散,得到改性纳米立方氮化硼;

31.s3、将0.1摩尔的改性纳米立方氮化硼分散在100ml的去离子水中,在25℃的条件下缓慢加入0.3摩尔的间戊二烯,搅拌反应30min后移至油浴锅中,在60℃条件下搅拌12h;反应结束后,减压蒸馏除去溶剂,将得到的产物用去离子水洗涤固体物质3次,最后,将固体置于60℃烘箱中真空干燥24h,得到含双键的改性纳米立方氮化硼;

32.s4、将0.1摩尔的含双键的改性纳米立方氮化硼分散在100ml的四氯化碳中,依次加入0.2摩尔步骤s1中得到的含双键的季铵化合物,0.2摩尔2,6-二甲基苯乙烯,0.2摩尔1,2-戊二烯,0.02摩尔nahco3,在室温下以350rpm的搅拌速度搅拌1h后将其用氮气脱气30min,之后将预乳液在水浴中保持在65℃,搅拌速度为350rpm,同时将0.02摩尔的过硫酸钾添加到预乳液中,30min后再添加0.02摩尔的过硫酸钾,在65℃的水浴中保持10h;最后将产物离心并用乙醇和去离子水洗涤3次除去杂质,并60℃真空干燥24h,之后研磨分散,由此获得基于纳米立方氮化硼强吸附封堵剂。

33.2、油基钻井液的配制:

34.将10.0g的主乳化剂hw pmul-1、10.0g辅乳hw smul-1、3.2g润湿剂hw wet-1直接称取在高搅杯中;量取320ml 3#白油导入高搅杯中,将高搅杯置于高搅机上,以11000rpm高速搅拌,搅拌10min;用玻璃纸称取12.0g有机土hw gel-3,在高搅状态下,将有机土hw gel-3缓慢加入到高搅杯中,防止飞溅,高搅10min;在高搅状态下,量取80ml浓度为25%的cacl2水溶液加入到高搅杯中,防止飞溅,高搅10min;在高搅状态下,将10.0g生石灰缓慢加入到高搅杯中,高搅10min;在高搅杯状态下,将14.0g的滤失剂hw trol-101缓慢加入到高搅杯中,搅拌10min;在高搅状态下,将420.0g重晶石缓慢加入到高搅杯中,继续搅拌30min,制得基浆

35.为了进一步说明本发明基于纳米立方氮化硼强吸附封堵剂以及油基钻井液的效果,对实施例1和实施例2中的基于纳米立方氮化硼强吸附封堵剂以及油基钻井液进行性能测试。

36.1、基于纳米立方氮化硼强吸附封堵剂粒径测试

37.利用美国布鲁克海文仪器公司生产的bi-200sm型激光散射仪对基于纳米立方氮化硼强吸附封堵剂进行粒径测试,实施例1制得的基于纳米立方氮化硼强吸附封堵剂的粒径见图1,实施例2制得的基于纳米立方氮化硼强吸附封堵剂的粒径见图2,从图1和图2可以看出,本发明的基于纳米立方氮化硼强吸附封堵剂的粒径分布在129-588nm之间。

38.2、基于纳米立方氮化硼强吸附封堵剂对油基钻井液性能参数的影响

39.配制好的油基钻井液(基浆)中加入不同加量(按油基钻井液的体积分数计算)的实施例1和实施例2中合成的基于纳米立方氮化硼强吸附封堵剂,在160℃下老化16h,测定油基钻井液的性能参数,结果见表1。

40.通过表1可知,随着实施例1与实施例2制备的基于纳米立方氮化硼强吸附封堵剂的加量增加,油基钻井液的表观粘度和塑性粘度缓慢增加,动切力保持在8.0~10.0pa,动塑比≥0.20,油基钻井液的破乳电压维持在800v以上,说明基于纳米立方氮化硼强吸附封堵剂对油基钻井液的性能参数影响不大,与基钻井液配伍性好;hthp(高温高压滤失量)随着基于纳米立方氮化硼强吸附封堵剂加量的增加而降低,滤液量降低明显,当基于纳米立方氮化硼强吸附封堵剂的加量超过3%时,滤液量降低不明显,说明基于纳米立方氮化硼强吸附封堵剂对油基钻井液的封堵效果较好,且最佳加量为3%。

41.表1加入不同加量的基于纳米立方氮化硼强吸附封堵剂的油基钻井液性能参数

[0042][0043]

注:hthp的温度为160℃,压力为3.5mpa。

[0044]

3、人造岩心封堵实验

[0045]

使用人造岩心模拟地层纳米裂缝地层,通过测量钻井液体系在人造岩心中的平均流量,通过达西公式k=qμl/(aδp)计算加入基于纳米立方氮化硼强吸附封堵剂前后人造岩心的渗透率,从而计算得到基于纳米立方氮化硼强吸附封堵剂对人造岩心的渗透率降低率,根据渗透率降低率评价其封堵性能。

[0046]

用清水测试人造岩心的渗透率,选用渗透率相一致的人造岩心减小实验误差,人造岩心的初始渗透率为2.876

×

10-3

md(误差为0.05

×

10-3

)。在基浆中分别加入不同质量分数的实施案例1和实施案例2中合成的基于纳米立方氮化硼强吸附封堵剂,表2所示为基于纳米立方氮化硼强吸附封堵剂的人造岩心渗透率数据记录表。

[0047]

根据表2可知,基于纳米立方氮化硼强吸附封堵剂作为纳米封堵剂,可有效降低人造岩心的渗透率,在基于纳米立方氮化硼强吸附封堵剂的加入量为3%时,实施例1和实施例2中人造岩心测得的渗透率分别下降89.19%和88.42%,基于纳米立方氮化硼强吸附封堵剂加量的增加,人造岩心的封堵效果更好,而当加量超过3%后,人造岩心测得的渗透率下降缓慢,说明本发明的基于纳米立方氮化硼强吸附封堵剂封堵效果优异,且最佳添加量为3%。

[0048]

表2.渗透率数据

[0049]

类型人造岩心渗透率(10-3

md)渗透率降低率(%)基浆0.786—基浆+1%实施例10.26166.79基浆+1%实施例20.27365.27基浆+2%实施例10.13782.57基浆+2%实施例20.13083.46基浆+3%实施例10.08589.19

基浆+3%实施例20.09188.42基浆+4%实施例10.07989.95基浆+4%实施例20.08689.06基浆+5%实施例10.08589.19基浆+5%实施例20.09488.04

[0050]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1