一种纯电驱动装载车专用差、变速一体变速箱的制作方法

1.本实用新型涉及工程机械车辆驱动系统的变速箱技术领域,具体为一种纯电驱动装载车专用差、变速一体变速箱。

背景技术:

2.我国现有的装载车驱动系统动力大都以柴油发动机为动力,驱动作业油泵和行驶油泵,作业油泵液压动力用于铲斗提升、装卸和转向,行驶油泵液压动力用于液力增扭器变速、增扭,驱动前桥和后桥差速包,作为装载车的车轮行驶平移动力和行驶转场动力。以柴油发动机为动力的装载车,运行时排出有害的二氧化碳和微尘颗粒,加上柴油机运行时的噪音,对环境造成严重污染。为了环保达标,目前已有许多城市禁止柴油装载车在市内作业。因此,以纯电作为动力的装载车取代柴油动力装载车正成为一种发展趋势。我国山东的莱州地区,每年生产国内市场80%以上柴油机装载车,唯独没有生产纯电动装载车。山东德州、河北邢台等地方有微型和小型的纯电装载车生产,但因推、举力太小,用途有限。国内的几家重工集团生产的大型纯电装载车,采用液力增扭器无级变速箱驱动行驶,技术路线过于复杂,生产成本高,价格昂贵,销量有限。现阶段要推广和普及纯电动装载车,说到底还是一个售价的问题,而要大幅度降低纯电动装载车的成本,则是一个采用什么技术路线的问题。

3.我国的低速四轮电动车、电动三轮车之所以普及,是因为它价格低廉,生产技术路线简单,电动车的行驶驱动就是在后桥的差速包上装一个电机,就可以行驶起来。装载车是四轮驱动,即前、后桥同时驱动,目前的柴油机装载车柴油机动力是驱动位于装载车前、后桥之间的液力变速箱,然后由该变速箱的输出轴同时向前、后桥上的差速包传递动力。要将装载车实现电动化,可以考虑像普通电动车一样在前、后桥的差速包上安装电机驱动差速包,这样一来,就会使生产技术路线变得非常简单,大幅度降低生产成本。但问题是,第一,装载车的功能需求不同于普通电动车,装载车在场地作业时,需要缓慢的平移速度和巨大的推力,这种大推力需要通过差速包上的大减速比获得;装载车转场时,又需要和普通电动车一样的行驶速度,这就要求装载车差速包还要有一种和普通电动车差速包速比差不多一样的差速比。根据装载车的功能需求,装载车作业时平移速度是3—4km/h,转场时行驶速度是 15—20km/h,因此,纯电装载车差速包需要两个变速比,这两个变速比换算成高速、低速两个挡的速比,其差值要达到5倍左右。现有的普通电动车高、低速变速箱即差速包的减速比一般在1倍左右。电动装载车生产采用这种技术路线,需要开发电动装载车专用的差、变速一体的动力总成。市面上现有的小型纯电装载车使用的动力总成为普通电动车变速箱,这种变速箱没有高、低速挡位,难于获得装载车需要的大推力,装载能力有限。由于纯电装载车差、变速一体的变速箱高、低速的减速比相差要达到5倍才满足功能需求,在开发设计上有难度。第二,装载车需要四轮驱动,在前、后桥上装高、低挡变速箱,在变挡操作时需要在前、后桥上同步进行,由于高、低挡速度相差悬殊,若变挡操作达不到100%的同步,前、后桥车轮的行驶速度就会大不一致,致使车辆无法行驶,甚至会给前、后驱动电机的控制带来

错乱;其次,由于前、后桥变速箱需要同步变挡操作,目前电动车高、低挡变速箱普片使用的人力挂挡装置无法在装载车上使用,因为装载车的前桥工作时需要转动,前桥变速箱与驾驶室之间有相对运动,前桥变速箱的挂挡拉线无法固定。解决装载车变挡操作同步和操作可行的方法是采用电动挂挡装置,但在目前,市面上能找到的电动车电动挂挡装置少之又少,且能找到的挂挡装置成功率达不到100%,可行性较差,完全不适合在装载车上使用。要普及推广纯电装载车,当务之急是破解上述技术难题,本实用新型的变速箱的重点是解决装载车的动力传输、动力配置、动力减速增扭、高低挡减速比符合装载车功能需求的问题,对于挂挡操作,只提出采用何种挂挡装置作为该变速箱挂挡操作的方案,至于能完全满足装载车需要的具体挂挡装置的结构原理,本发明人将在另一实用新型中提出。

技术实现要素:

4.本实用新型的目的在于提供一种纯电驱动装载车专用差、变速一体变速箱,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种纯电驱动装载车专用差、变速一体变速箱,包括桥管、半轴、车轮驱动电机和电动挂挡装置,所述车轮驱动电机连接电机动力输入轴,所述电机动力输入轴的外侧耦合有第一主动齿轮和第二主动齿轮,所述第一主动齿轮与第一传动齿轮啮合,所述第一传动齿轮的内侧耦合有第一传动轴,所述第一传动轴的外侧耦合有第二传动齿轮。

7.优选的,所述第二传动齿轮与低挡变挡齿轮啮合,所述低挡变挡齿轮支撑在第一滚针轴承上,第一滚针轴承固定在变挡轴上;所述第二主动齿轮与第一过桥齿轮啮合,所述第一过桥齿轮和第二过桥齿轮是一个整体部件,为连体齿轮,所述第一过桥齿轮和第二过桥齿轮支撑在第二滚针轴承上,第二滚针轴承固定在第一传动轴上,第一过桥齿轮和第二过桥齿轮与第一传动轴中间隔着第二滚针轴承,不发生动力传递关系,所述第二过桥齿轮与高挡变挡齿轮啮合,所述高挡变挡齿轮支撑在第三滚针轴承上,第三滚针轴承亦固定在变挡轴上,至此,从第一主动齿轮到低挡变挡齿轮之间的低挡变挡过程共进行了两级变速,且两级均为减速,从第二主动齿轮到高挡变挡齿轮之间的高挡变挡过程也进行了两级变速,其中一级为增速,另一级为减速,增、减速相抵,维持原速。

8.优选的,所述低挡变挡齿轮与高挡变挡齿轮互为对称相邻,中间设置有同步器组件,所述同步器组件之同步齿壳耦合在变挡轴上,同步齿套耦合在同步齿壳上,变挡操作时,如若挂低挡,向左移动卡在同步齿套槽内的拨叉,带动同步齿套向左移动,滑入低挡变挡齿轮的结合齿上与之耦合,低挡变挡齿轮的动力传递给同步齿套,进而再传递给同步齿壳,进而再传递给变挡轴,变挡轴按低挡转速旋转;如若挂高挡,向右移动卡在同步齿套槽内的拨叉,带动同步齿套向右移动,滑入高挡变挡齿轮的结合齿上与之耦合,高挡变挡齿轮的动力传递给同步齿套,进而再传递给同步齿壳,进而再传递给变挡轴,变挡轴按高挡转速旋转,所述变挡轴左端耦合有第三传动齿轮,变挡轴通过挂挡操作获得的低挡旋转动力或高挡旋转动力传递给第三传动齿轮。

9.优选的,所述第三传动齿轮与第四传动齿轮啮合,所述第四传动齿轮的内侧耦合有第二传动轴,所述第二传动轴的左端耦合有第五传动齿轮,所述第五传动齿轮与第六传动齿轮啮合,所述的第六传动齿轮内侧耦合有第三传动轴,第三传动轴左端耦合有第七传

动齿轮,至此,第三传动齿轮的动力传递到第七传动齿轮。

10.优选的,所述第七传动齿轮与差速包齿轮啮合,所述差速包齿轮的内侧设置有差速包,所述差速包的两侧设置有第一半轴和第二半轴,第七传动齿轮的动力传递至第一半轴和第二半轴,所述第一半轴和第二半轴的外侧设置有第一桥管和第二桥管,第一桥管和第二桥管连接在变速箱壳体上。

11.优选的,所述的低挡减速过程从电机动力输入轴到达差速包共经过五级减速;所述的高挡减速过程从电机动力输入轴到达差速包共经过四级减速,一级增速,增、减速相抵实际只有三级减速,高挡减速过程比低挡减速过程少了二级减速,从而获得了装载车功能所需求的低挡减速比远大于高挡减速比,且减速比相差巨大的两个挡位采用同一个同步齿壳、同步齿套,两个变挡齿轮互为相邻,两个变挡齿轮直径相差不大,安装在同一个变挡轴上,低挡作业大推力,高挡转场有速度,便于操作的功能需求,这是本实用新型的核心所在。

12.优选的,所述的推动同步齿套的拨叉与箱体外的电动挂挡装置连接,所述的电动挂挡装置是一种电驱动的机械装置的组件,包含有电机、螺旋齿轮传动部件、推杆、导管、弹簧,电机正、反旋转可以带动推杆往复运动,推杆连着拨叉,进而使拨叉左右移动,进而同步齿套左右移动,实现电动变挡操作。

13.与现有技术相比,本实用新型的有益效果是:

14.1、本实用新型变速箱方案,高、低挡减速比相差悬殊,可以满足装载车低挡作业大推力,高挡转场有速度,便于操作的功能需求,填补国内装载车生产领域纯电驱动装载车专用差、变速一体变速箱的空白。

15.2、为大型装载车电动化提供独有的成本低廉,性价比高的行驶驱动动力的技术方案,将推动电动装载车的普及和发展,为节能减排做出贡献。

附图说明

16.图1:纯电装载车差、变速一体变速箱高、低两个挡变挡原理图;

17.图2:纯电驱动装载车专用差、变速一体变速箱总体方案图;

18.图3:纯电装载车差、变速一体变速箱俯视图;

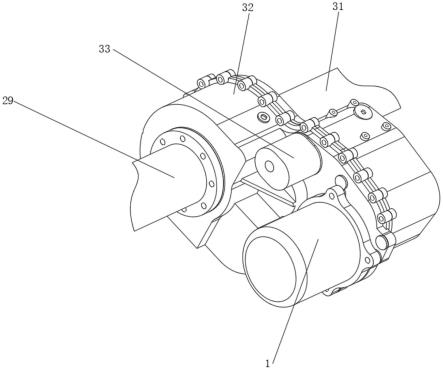

19.图4:纯电驱动装载车专用差、变速一体变速箱及连接部件三维图。

20.图中:1-车轮驱动电机;2-电机动力输入轴;3-第一主动齿轮;4-第一传动齿轮;5-第一传动轴;6-第二传动齿轮;7-低挡变挡齿轮;8-第一滚针轴承;9-变挡轴;10-同步齿壳;11-同步齿套;12-拨叉;13-第二主动齿轮; 14-第一过桥齿轮;15-第二过桥齿轮;16-第二滚针轴承;17-高挡变挡齿轮; 18-第三滚针轴承;19-第三传动齿轮;20-第四传动齿轮;21-第二传动轴;22

‑ꢀ

第五传动齿轮;23-第六传动齿轮;24-第三传动轴;25-第七传动齿轮;26

‑ꢀ

差速包齿轮;27-差速包;28-第一半轴;29-第一桥管;30-第二半轴;31-第二桥管;32-变速箱壳体;33-电动挂挡装置。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参阅图1-4,本实用新型提供一种技术方案:

23.一种纯电驱动装载车专用差、变速一体变速箱,包括车轮驱动电机1和电动挂挡装置33,所述车轮驱动电机1的主轴耦合连接有电机动力输入轴2,所述电机动力输入轴2的外侧设置有第一主动齿轮3和第二主动齿轮13,所述第一主动齿轮3与第一传动齿轮4啮合,所述第一传动齿轮4的内侧耦合有第一传动轴5,所述第一传动轴5的外侧耦合有第二传动齿轮6。

24.所述第二传动齿轮6与低挡变挡齿轮7啮合,所述低挡变挡齿轮7支撑在第一滚针轴承8上,所述第一滚针轴承8固定在的变挡轴9上,所述低挡变挡齿轮7的右侧设置有第三传动齿轮19,所述第三传动齿轮19亦耦合在变挡轴9上;所述第二主动齿轮13与第一过桥齿轮14啮合,所述第一过桥齿轮14和第二过桥齿轮15是一个整体部件,为连体齿轮,所述第一过桥齿轮14 和第二过桥齿轮15支撑在第二滚针轴承16上,第二滚针轴承16固定在第一传动轴5上,第一过桥齿轮14和第二过桥齿轮15与第一传动轴5中间隔着第二滚针轴承16,不发生动力传递关系,所述第二过桥齿轮15与高挡变挡齿轮17啮合,所述高挡变挡齿轮17支撑在第三滚针轴承18上,第三滚针轴承 18亦固定在变挡轴9上,从第二主动齿轮到高挡变挡齿轮之间的高挡变挡过程看视进行了两级变速,但实际上并没有变速,因为其中一级为增速,另一级为减速,增、减速相抵,维持原速。

25.所述高挡变挡齿轮17支撑在第三滚针轴承18上,所述第三滚针轴承18 亦固定在的变挡轴9上,所述低挡变挡齿轮7与高挡变挡齿轮17在同一根变挡轴9上,中间夹着同步齿壳10,所述同步齿壳10亦耦合在变挡轴9上,所述同步齿壳10上耦合有同步齿套11,所述同步齿套11的外沿槽内装配有拨叉12,所述拨叉12与箱体外的电动挂挡装置33连接,所述的电动挂挡装置33 装有小电机和推杆组件,小电机正反旋转可以带动推杆往复运动,推杆往复运动带动拨叉12左右移动,拨叉12带动同步齿套11左右移动,同步齿套11 移入左边与低挡变挡齿轮7上的结合齿耦合,低挡变挡齿轮7的动力传递给同步齿套11,同步齿套11传递给同步齿壳10,同步齿壳10传递给变挡轴9, 变挡轴9按低挡转速旋转;同步齿套11移入右边与高挡变挡齿轮17上的结合齿耦合,高挡变挡齿轮17的动力传递给同步齿套11,同步齿套11传递给同步齿壳10,同步齿壳10传递给变挡轴9,变挡轴9按高挡转速旋转,至此完成高、低挡的变挡操作,从电机动力输入轴2到变挡轴9,低挡经过两级减速,高挡维持原速。

26.所述变挡轴9经变挡操作获得的低挡或高挡动力传递到第三传动齿轮19,所述第三传动齿轮19与第四传动齿轮20啮合,所述第四传动齿轮20的内侧耦合有第二传动轴21,所述第二传动轴21的外侧耦合有第五传动齿轮22,所述第五传动齿轮22与第六传动齿轮23啮合,所述第六传动齿轮23的内侧耦合有第三传动轴24,所述第三传动轴24的外侧耦合有第七传动齿轮25,至此第三传动齿轮19的动力传递至第七传动齿轮25。

27.所述第七传动齿轮25与差速包齿轮26啮合,所述差速包齿轮26的内侧设置有差速包27,所述差速包27的两侧设置有第一半轴28和第二半轴30,所述第一半轴28和第二半轴30的外侧设置有第一桥管29和第二桥管31,第一桥管29和第二桥管31的一侧均设置有变速箱壳体32,至此,第七传动齿轮25动力传至第一半轴28和第二半轴30,低挡共经过五级减速,高挡共经过四级减速,一级增速,增、减速相抵,实际为三级减速,驱动车轮行驶。

28.上述技术方案中,由于低挡变速有五级减速,高挡实际上只有三级减速,低挡减速

比要远大于高挡减速比,实现低挡减速比达到高挡减速比5倍的目标,同时,采用电动挂挡装置挂挡操作的方案也解决了装载车前后桥变速箱的高、低挡无法使用普通的手动挂挡以及挂挡操作同步的的问题。

29.为了进一步说明,下面是本实用新型中已设计成产品并经过试用的大型纯电装载车差、变速一体变速箱的具体实施方案:

30.变速箱的具体实施方案的各部件见图1,图2,图4,部件名称与上述相同。

31.具体实施方案:先看差、变速一体变速箱三维外形见图4,箱体内的传动方案和齿轮参数见图2。

32.低挡:车轮驱动电机1输出动力给电机动力输入轴2,电机动力输入轴2 与第一主动齿轮3(14齿mn3右旋16

°

)耦合连接,带动第一主动齿轮3旋转,第一主动齿轮3与第一传动齿轮4(31齿mn3左旋16

°

)啮合,带动第一传动齿轮4旋转,第一传动齿轮4与第一传动轴5耦合连接,使第一传动轴5旋转实现一级减速,减速比2.21,第一传动轴5与第二传动齿轮6(16 齿mn3右旋16

°

)耦合连接,使第二传动齿轮6旋转,第二传动齿轮6与低挡变挡齿轮7(39齿mn3左旋16

°

)啮合,带动低挡变挡齿轮7旋转,低挡变挡齿轮7支撑在第一滚针轴承8上,第一滚针轴承8支撑在变挡轴9上,低挡变挡齿轮7与变挡轴9中间隔着第一滚针轴承8,二者不传递动力,此时,将拨叉12沿轴向向左推动,带动同步齿套11压迫同步环向左移动,同步齿套11与低挡变挡齿轮7上的结合齿耦合,带动同步齿壳10旋转,同步齿壳10 与变挡轴9耦合连接,使变挡轴9旋转实现低挡变挡二级减速,累计减速比 5.4,当变挡轴9处于低速挡旋转时,观察一下与高速挡几个齿轮的状态,由于同步齿套11与高挡变挡齿轮17上的结合齿处于分离,高挡变挡齿轮17与变挡轴9中间隔着第三滚针轴承18,同步齿壳11和变挡轴9上的动力不会传递给高挡变挡齿轮17,但因高挡变挡齿轮17与第二过桥齿轮15啮合,第二过桥齿轮15与第一过桥齿轮14是一个整体部件,且该整体部件与第一传动轴5中间隔着第二滚针轴承16,二者不传递动力,第一过桥齿轮14又与第二主动齿轮13是啮合的,而第二主动齿轮13又连着电机动力输入轴2,故高挡变挡齿轮17空转。

33.高挡:车轮驱动电机1输出动力给电机动力输入轴2,电机动力输入轴2 与第二主动齿轮13(36齿mn2.5右旋16

°

)耦合连接,带动第二主动齿轮13 旋转,第二主动齿轮13与第一过桥齿轮14(18齿mn2.5左旋16

°

)啮合,带动第一过桥齿轮14旋转,实现高挡一级减速,减速比0.5(减速比小于1,实际为增速),第一过桥齿轮14和第二过桥齿轮15(22齿mn2.5右旋16

°

) 是一个整体部件,为连体齿轮,第二过桥齿轮15旋转,第一过桥齿轮14和第二过桥齿轮15支撑在第二滚针轴承16上,第二滚针轴承16固定在第一传动轴5上,第一过桥齿轮14和第二过桥齿轮15与第一传动轴5中间隔着第二滚针轴承16,不发生动力传递,第二过桥齿轮15与高挡变挡齿轮17(40 齿mn2.5左旋16

°

)啮合,高挡变挡齿轮17旋转,高挡变挡齿轮17支撑在第三滚针轴承18上,第三滚针轴承18亦固定在变挡轴9上,此时,将拨叉12 沿轴向向右推动,带动同步齿套11压迫同步环向右移动,同步齿套11与高挡变挡齿轮17上的结合齿耦合,与低挡变挡齿轮7上的结合齿分离,带动同步齿壳10旋转,同步齿壳10与变挡轴9耦合连接,使变挡轴9旋转实现高挡变挡二级减速,累计减速比1,两级减速实际不增不减,当高挡变速时,由于低挡变挡齿轮7与变挡轴9没有动力传递,与低挡有关的其他齿轮处于空转状态。

34.变挡轴9通过低挡或高挡变速获得的动力传递给与之耦合的第三传动齿轮19(18

齿mn3右旋16

°

),第三传动齿轮19旋转,第三传动齿轮19与第四传动齿轮20(41齿mn3左旋16

°

)啮合,第四传动齿轮20旋转,第四传动齿轮20与第二传动轴21耦合连接,第二传动轴21旋转实现低挡三级减速、累计减速比12.3,高挡实际为一级减速、累计减速比2.28,第二传动轴21与第五传动齿轮22(14齿mn3.5右旋16

°

)耦合连接,第五传动齿轮22旋转,第五传动齿轮2与第六传动齿轮23(36齿mn3.5左旋16

°

)啮合,第六传动齿轮23旋转,第六传动齿轮23与第三传动轴24耦合连接,第三传动轴24 旋转实现低挡四级减速、累计减速比31.6,高挡实际为二级减速、累计减速比5.86,第三传动轴24与第七传动齿轮25(14齿mn4右旋16

°

)耦合连接,第七传动齿轮25旋转,第七传动齿轮25与差速包齿轮26(55齿mn4左旋 16

°

)啮合,差速包齿轮26旋转,差速包齿轮26与差速包27连接,差速包 27旋转实现低挡五级减速、累计减速比124.1,高挡实际为三级减速、累计减速比23,至此以达到低挡减速比124.1,高挡减速比23,两者差值5.4倍的目标,差速包27驱动第一半轴28和第二半轴30,进而驱动车轮行驶。

35.上述的高、低挡变挡是通过来回移动卡在同步齿套11内的拨叉12来操作的,拨叉12连接着箱体外的电动挂挡装置33的推杆,电动挂挡装置33的推杆做往复运动的动力来自电动挂挡装置的小电机正、反方向旋转,通过电路开关可以控制前后桥变速箱进行同步变挡操作。

36.上述的所有齿轮、轴、差速包均安装在采用灰铸铁铸造的变速箱壳体32 内,变速箱壳体32连着桥管29和桥管31。

37.变速箱壳体31外形差速包部位靠左,动力输入部位靠右,错位设计,便于腾空电机的安装空间。

38.该实施方案的纯电驱动装载车专用差、变速一体变速箱参数如下:

39.行驶驱动电机,异步电机,额定功率5kw,额定转速3000r/min;

40.行驶驱动系统减速比:高挡23,低挡124.9;

41.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1