机车用热能循环系统的制作方法

[0001]

本发明涉及热能循环利用的技术领域,尤其是涉及一种机车用热能循环系统。

背景技术:

[0002]

目前机车在下坡过程中,为了控制车速,需要打开缓速器,这时机车的蓄电池向缓速器供电,缓速器通电后产生与发动机变矩器输出的变矩相反的反向扭矩,从而使下坡时的速度降低;但是在这一过程中,缓速器会产生大量的热量,从而导致缓速器所在的空间产生大量热量,从而使缓速器所在的空间成为产热空间;如果这些热量不及时排出,将会导致缓速器因工作环境温度过高而损坏,而如果单纯的将这些热量排出将会造成比较大的浪费。

技术实现要素:

[0003]

本发明的目的是提供一种机车用热能循环系统,能够实现对机车产热空间的热量进行利用。

[0004]

本发明的上述发明目的是通过以下技术方案得以实现的:一种机车用热能循环系统,包括设置在机车驾驶室的暖气片以及与暖气片的出水端相连接的冷凝罐,所述暖气片与冷凝罐之间设有控制阀;还包括若干固设在产热空间顶部的散热片、开设在产热空间上方的散热腔以及设置在散热腔内的热交换管,所述热交换管内填充有热交换剂,所述散热片穿设于散热腔和产热空间并与热交换管外表面相紧贴;所述热交换管的一端设有三通交换阀,所述三通交换阀与暖气片的进水端相连通,所述冷凝罐的出水端经一动力源与热交换管相连通;所述产热空间的热量经热交换管内的热交换剂吸收并输送至暖气片内实现对驾驶室的供暖。

[0005]

通过采用上述技术方案,当遇到极寒天气时,产热空间产生的热量经散热片传输至热交换管,再经热交换管内的热交换剂进行吸收,热交换剂进入暖气片实现是对驾驶室的供暖,随后完成供暖的暖气片进入冷凝罐中进行冷却,从而实现对产热空间的热量的利用,并实现对产热空间的降温制冷。

[0006]

本发明进一步设置为:所述三通交换阀靠近暖气片的一端设有三通冷凝阀,所述三通冷凝阀分别连接于三通交换阀、冷凝罐以及暖气片,当无需供暖时热交换剂经三通冷凝阀进入冷凝罐进行冷凝。

[0007]

通过采用上述技术方案,当需要对热交换管的热交换剂进行降温时,打开三通交换阀并关闭三通冷凝阀与暖气片之间的接口,使吸收热量的热交换剂直接进入冷凝罐中进行冷却,实现热交换剂的快速降温。

[0008]

本发明进一步设置为:所述三通交换阀连接有冷凝系统,所述冷凝系统包括连接于三通交换阀的蒸发器、连接于蒸发器的输出端的压缩机以及与压缩机相连接的外凝管,所述外凝管位于机车外表面,且外凝管远离压缩机的一端连接于冷凝罐。

[0009]

通过采用上述技术方案,打开三通冷凝阀,使热交换剂经外凝管与外界空气进行

热量交换,从而提高热交换效率。

[0010]

本发明进一步设置为:所述外凝管上缠绕有冷凝管,所述冷凝管内填充有冷凝剂。

[0011]

通过采用上述技术方案,冷凝管的冷凝剂对外凝管的热量进行吸收,从而加强外凝管的降温效果。

[0012]

本发明进一步设置为:所述动力源设为水泵。

[0013]

通过采用上述技术方案,当热交换效率不足以满足要求时,启动水泵,使热交换剂的流动速度得到加快,从而提高热交换效率。

[0014]

本发明进一步设置为:所述冷凝罐的外部围设有冷凝腔,所述冷凝腔外表面设有隔热层,所述冷凝腔内填充有冷凝剂。

[0015]

通过采用上述技术方案,冷凝剂能够对冷凝罐内的热交换剂进行快速降温,从而提高热交换效率。

[0016]

本发明进一步设置为:所述散热腔内设有温度传感器,所述温度传感器连接有散热控制系统,所述散热控制系统包括:温感模块,设置在散热腔内,用于检测散热腔内温度;当感应到散热腔内的温度时,输出温感信号;中控模块,连接于温感模块,用于接收温感信号,当接收到温感信号时,将温感信号与预设值进行对比,当温感信号大于预设值时输出动作信号;动作模块,连接于中控模块,用于接收动作信号,当接收到动作信号时,动作模块动作。

[0017]

通过采用上述技术方案,当温感模块感应到散热腔内的温度时,输出温感信号;当中控模块接收到温感信号时,输出动作信号;当动作模块接收到动作信号时,动作模块动作,从而使热交换管内的热交换剂的流动速度加快,提高热交换效率。

[0018]

本发明进一步设置为:所述散热控制系统还包括湿感模块,所述湿感模块设置在散热腔内,用于检测散热腔的内的湿度;当感应到散热腔内湿度时,输出湿感信号。

[0019]

通过采用上述技术方案,湿感模块用于检测散热腔内的湿度,从而使工作人员技术对散热腔内的湿度进行加湿或祛湿处理,从而避免散热腔湿度过高而影响散热腔内线路的使用寿命。

[0020]

本发明进一步设置为:所述中控模块还连接有显示单元,用于接收湿感信号和温感信号,当接收到湿感信号和温感信号后,将温感信号和湿感信号进行显示。

[0021]

通过采用上述技术方案,显示单元能够对散热腔内的温度和湿度情况进行显示,使工作人员能够根据检测情况进行调整。

[0022]

综上所述,本发明的有益技术效果为:1.通过设置填充有热交换剂的热交换管和冷凝罐,能够将产热空间产生的热量迅速排出,提高了热交换效率;2.通过设置外凝管,能够通过增加热交换途径,提高热交换效率;3.通过设置散热控制系统,能够实现对散热过程的控制,提高方便对散热过程进行监控。

附图说明

[0023]

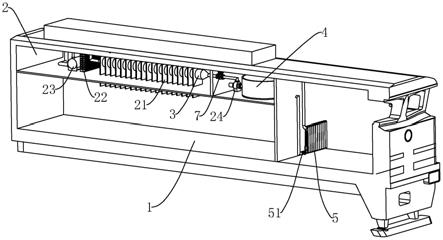

图1是本发明的结构半剖图。

[0024]

图2是本发明的局部结构示意图。

[0025]

图3是本发明中冷凝罐的结构示意图。

[0026]

图4是本发明中散热控制系统的系统示意图。

[0027]

图中,1、产热空间;2、散热腔;21、散热片;22、蒸发器;23、压缩机;24、膨胀阀;3、热交换管;31、三通交换阀;4、冷凝罐;41、冷凝腔;5、暖气片;51、控制阀;6、三通冷凝阀;61、外凝管;62、冷凝管;7、水泵;8、散热控制系统;81、温感模块;82、中控模块;83、动作模块;84、湿感模块;85、显示单元。

具体实施方式

[0028]

以下结合附图对本发明作进一步详细说明。

[0029]

参照图1及图2,为本发明公开的一种机车用热能循环系统,包括设置在机车驾驶室的暖气片5、开设在机车动力源处的产热空间1上方的散热腔2以及设置在散热腔2内的热交换管3,热交换管3内填充有热交换剂,散热腔2的底腔腔壁设置为隔热板;产热空间1的顶部插设于有若干散热片21,散热片21穿设于产热空间1并与热交换管3外表面相紧贴;热交换管3的一端连接有三通交换阀31,三通交换阀31与暖气片5的进水端相连通,暖气片5的出水端连接有冷凝罐4,冷凝罐4经一动力源与热交换管3相连通,且冷凝罐4所在空间与散热腔2之间设有隔热板;其中,冷凝罐4与暖气片5的出水端之间设有控制阀51,且在本实施例中,为提高热交互效率,热交换剂可以设置为异丙醇,也可设置为冷水;其中,动力源设置为水泵7。

[0030]

产热空间1的热量经散热片21传导至散热腔2内,并被热交换管3内的热交换剂吸收,随后水泵7抽送热交换剂,使热交换剂沿热交换管3流动从而将热量从产热空间1处带走,随后热交换剂进入暖气片5,实现在极寒天气中对机车驾驶室进行供暖;随后暖气片5中的热交换剂进入冷凝罐4进行冷却,实现对热交换剂的冷却,随后水泵7再将冷却后的热交换剂重新抽送至散热腔2内的热交换管3中,实现产热空间1的散热;提高了对产热空间1的热量利用率。

[0031]

其中,为加快冷凝罐4对热交换剂的冷却速度,参照图3,冷凝罐4的外围设有冷凝腔41,冷凝腔41内填充有冷凝剂;冷凝腔4的外部围设有隔热层42,从而减少外界温度对冷凝腔41内冷凝剂的影响。

[0032]

为进一步提高散热速度,参照图2,热交换管3靠近暖气片5的一端设有三通冷凝阀6,三通冷凝阀6连接于三通交换阀31、冷凝罐4以及暖气片;三通交换阀31连接冷凝系统,冷凝系统包括与三通交换阀31相连接的蒸发器22、与蒸发器22的出水端相连接的压缩机23以及与压缩机23相连接的外凝管61,外凝管61位于机车外表面,且外凝管61远离压缩机23的一端连接于冷凝罐4,冷凝罐4与水泵7之间设有膨胀阀24;外凝管61外部绕设有冷凝管62,冷凝管62内填充有冷凝剂;当冷凝罐4的散热效率不足时,打开三通交换阀31,并关闭三通冷凝阀6与暖气片5的接口,使热交换剂经外凝管61与外界空气进行热量交换,并最终进入冷凝罐4进行二次冷却,同时启动水泵7,以加快热交换剂的流动速度,从而提高热交换效率。

[0033]

参照图4,散热腔2内设有若干温度传感器,温度传感器连接有散热控制系统8,散热控制系统8包括:

温感模块81,设置在散热腔2内,用于检测散热腔2内温度;当感应到散热腔2内的温度时,输出温感信号;其中,温感模块81设置为设置在散热腔2内的温度传感器;在本实施例中,温度传感器设置为型号为ckdt-a的在线式红外测温仪;湿感模块84,设置在散热腔2内,用于检测散热腔2内的湿度;当感应到散热腔2内湿度时,输出湿感信号;中控模块82,连接于温感模块81,用于接收温感信号和湿感信号;当接收到温感信号时,将温感信号与预设值进行对比,当温感信号大于预设值时输出动作信号;在本实施例中,中控模块82设置为型号为为dvp12sa2的机车plc模组。

[0034]

动作模块83,连接于中控模块82,用于接收动作信号,当接收到动作信号时,动作模块83动作;其中,动作模块83设置为与中控模块82电连接的气泵7。

[0035]

当温感模块81感应到散热腔2内的温度时,输出温感信号;当中控模块82接收到温感信号时,将温感信号与预设值进行对比,当温感信号大于预设值时输出动作信号;当动作模块83接收到动作信号时,动作模块83动作,从而使热交换管3内的热交换剂的流动速度加快,提高热交换效率。

[0036]

为使工作人员能够直观的了解到散热腔2内的温度情况,中控模块82连接有显示单元85,当中控模块82接收到温感信号和湿感信号时,输出显示信号,随后显示单元85将显示信号进行显示,从而使工作人员能够直观的了解到散热腔2内的温度和湿度。

[0037]

本实施例的实施原理为:产热空间1的热量经散热片21传导至散热腔2内,并被热交换管3内的热交换剂吸收,同时温感模块81对散热腔2内的温度进行检测,当温感模块81感应到散热腔2内的温度时,输出温感信号;当中控模块82接收到温感信号时,将温感信号与预设值进行对比,当温感信号大于预设值时输出动作信号;当动作模块83接收到动作信号时,动作模块83动作,随后水泵7抽送热交换剂,使热交换剂沿热交换管3流动从而将热量从产热空间1处带走,随后热交换剂进入冷凝罐4中冷却,从而对热交换剂进行降温,再将冷却后的热交换剂重新抽送至散热腔2内的热交换管3中,完成散热腔2的散热;当需要对机车驾驶室供热时,打开控制阀51以及三通冷凝阀61和三通交换阀31,使热交换剂进入暖气片5实现对驾驶室的供热。

[0038]

本发明通过设置填充有热交换剂的热交换管3和冷凝罐4,能够将产热空间产生的热量迅速排出,提高了热交换效率;通过设置外凝管61,能够通过增加热交换途径,提高热交换效率;通过设置散热控制系统8,能够实现对散热过程的控制,提高方便对散热过程进行监控。

[0039]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1