一种组合式镁合金汽车横梁及具有该横梁的汽车的制作方法

1.本技术涉及汽车技术领域,具体涉及一种组合式镁合金汽车横梁及具有该横梁的汽车。

背景技术:

2.汽车横梁(ccb),其安装在驾驶室前端,并隐藏在仪表板下方,用于固定仪表板和其他附属器件,ccb作为前端仪表面板下的支撑件,担当着安装及安全支撑的重要责任。

3.根据不同车型空间布置及内饰风格的不同,汽车横梁的结构设计也各有差异。按照材质可以分为金属类和非金属类,而安装金属类又可以分为钢制和非钢制。目前ccb结构以钢制居多,主要采用钢管梁和冲压件拼接以及焊接而成,成本低,但材料密度大,不利于轻量化设计。而非钢制金属ccb结构常用材料有铝合金、镁铝合金等,通常采用一体式压铸成型。而采用一体式结构压铸的方式生产成本较高,技术要求难度大。而非金属类,多采用聚合材料与金属搭配形式,进一步提升性能与轻量化水平,但非金属类存在强度低,结构不稳定的问题。

技术实现要素:

4.本技术的目的在于针对现有技术中的不足,而提供一种组合式镁合金汽车横梁及具有该横梁的汽车。

5.根据本技术的一种组合式镁合金汽车横梁,包括由镁合金挤压而成的管梁、由镁合金压铸而成的左车体连接支架以及右车体连接支架、由镁合金压铸而成的转向管柱支架和由镁合金冲压而成的气囊安装支架以及仪表板固定件;所述左车体连接支架和右车体连接支架分别可拆卸地安装在所述管梁的左端部和右端部,所述仪表板固定件可拆卸地安装在所述管梁的中部,所述转向管柱支架和所述气囊安装支架可拆卸地安装在所述管梁上;所述转向管柱支架位于所述左车体连接支架和所述仪表板固定件之间,所述气囊安装支架位于所述右车体连接支架和所述仪表板固定件之间;或者,所述转向管柱支架位于所述右车体连接支架和仪表板固定件之间,所述气囊安装支架位于所述左车体连接支架和仪表板固定件之间。

6.其中,所述左车体连接支架可以通过第一螺栓与所述管梁可拆卸地连接;所述左车体连接支架可以开设有供所述管梁插入的第一通孔,所述第一通孔的其中一个侧面可以设有至少一个第一螺栓孔,所述第一通孔的另一个侧面可以设有与所述第一螺栓孔相对的第一螺纹孔,所述管梁的左端部可以开设有与所述第一螺栓孔相对的第一安装孔;所述第一螺栓依次穿过第一螺栓孔和第一安装孔后与所述第一螺纹孔螺纹连接。

7.其中,所述右车体连接支架可以通过第二螺栓与所述管梁可拆卸地连接;所述右车体连接支架可以开设有供所述管梁插入的第二通孔,所述第二通孔的其中一个侧面可以设有至少一个第二螺栓孔,所述第二通孔的另一个侧面可以设有与所述第二螺栓孔相对的第二螺纹孔,所述管梁的右端部可以开设有与所述第二螺栓孔相对的第二安装孔;所述第

二螺栓依次穿过第二螺栓孔和第二安装孔后与所述第二螺纹孔螺纹连接。

8.其中,所述转向管柱支架可以通过第三螺栓与所述管梁可拆卸地连接;所述转向管柱支架可以形成有供所述管梁插入的安装槽,所述安装槽的其中一个槽壁可以设有至少一个第三螺栓孔,所述安装槽的另一个槽壁可以设有与所述第三螺栓孔对准的第三螺纹孔,所述管梁可以开设有与所述第三螺栓孔相对的第三安装孔;所述第三螺栓依次穿过第三螺栓孔和第三安装孔后与所述第三螺纹孔螺纹连接。

9.本技术还涉及一种汽车,包括汽车横梁,所述汽车横梁可以为如上所述的一种组合式镁合金汽车横梁。

10.本技术的组合式镁合金汽车横梁及具有该横梁的汽车,具有以下有益效果:

11.(1)在不改变原零部件的功能、位置和大小的前提下,以挤压工艺为主,冲压工艺为辅,保证模态和安全等基本性能指标,组合式结构无需设计大型模具,相对传统一体成型结构,其开发成本低、开发周期短、便于灵活控制生产。

12.(2)采用镁合金作为原料,在保证具有足够结构强度的前提下,降低了生产成本,降低了产品重量,从而实现轻量化。

13.(3)取代了传统横梁采用焊接的固定方式,降低了加工成本以及组装成本,并且转向管柱支架可拆卸地安装在镁合金管梁上,转向管柱支架为镜像结构件,即转向管柱支架为左右对称的结构件,从而使转向管柱支架成为通用配件,适用于左舵横梁和右舵横梁使用,适用性更强,兼容性强,安装更灵活,从而降低了制作成本,还能够实现减震作用,提高操控舒适性、消除异响。

附图说明

14.利用附图对本技术作进一步说明,但附图中的实施例不构成对本技术的任何限制,对于本领域普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

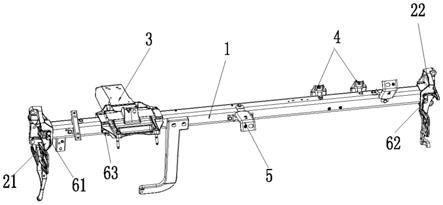

15.图1为本实施例中一种组合式镁合金汽车横梁的结构示意图。

16.图2为本实施例中左车体连接支架的结构示意图。

17.图3为本实施例中右车体连接支架的结构示意图。

18.图4为本实施例中转向管柱支架的结构示意图。

19.图5为本实施例中管梁的结构示意图。

20.附图标记:管梁1,第一安装孔11,第二安装孔12,第三安装孔13,左车体连接支架21,右车体连接支架22,转向管柱支架3,气囊安装支架4,仪表板固定件5,第一螺栓61,第二螺栓62,第三螺栓63,第一通孔71,第二通孔72,安装槽73,第一螺栓孔81,第二螺栓孔82,第三螺栓孔83,第一螺纹孔91,第二螺纹孔92,第三螺纹孔93。

具体实施方式

21.结合以下实施例对本技术作进一步描述。

22.本技术的一种组合式镁合金汽车横梁,如图1所示,包括管梁1、左车体连接支架21、右车体连接支架22、气囊安装支架4、转向管柱支架3、仪表板固定件5和其他电气安装支架。其中,管梁1由镁合金挤压而成,左车体连接支架21、右车体连接支架22和转向管柱支架

3由镁合金压铸而成,气囊安装支架4、仪表板固定件5和其他电气安装支架由镁合金冲压而成。在不改变原零部件的功能、位置和大小的前提下,以挤压工艺为主,冲压工艺为辅,保证模态和安全等基本性能指标,从而替代了以往的一体式结构。根据经验,镁合金板和钢板在厚度比为1.2:1时,具有相同的强度;在厚度比为1.7:1时具有相同的刚度;为保证冲压制造工艺的可行性,镁合金冲压板件的最小弯曲半径为板厚的3倍,在复杂的弯曲结构处,提高最小弯曲半径的要求。

23.结合图2至图4,左车体连接支架21和右车体连接支架22分别可拆卸地安装在管梁1的左端部和右端部。左车体连接支架21与管梁1之间的安装结构与右车体连接支架22与管梁1之间的安装结构可以相同。具体的,左车体连接支架21通过第一螺栓61与管梁1可拆卸地连接。左车体连接支架21开设有供管梁1插入的第一通孔71,第一通孔71的其中一个侧面设有至少一个第一螺栓孔81,第一通孔71的另一个侧面设有与第一螺栓孔81相对的第一螺纹孔91,管梁1的左端部开设有与第一螺栓孔81相对的第一安装孔11;第一螺栓61依次穿过第一螺栓孔81和第一安装孔11后与第一螺纹孔91螺纹连接。同理,右车体连接支架22通过第二螺栓62与管梁1可拆卸地连接。右车体连接支架22开设有供管梁1插入的第二通孔72,第二通孔72的其中一个侧面设有至少一个第二螺栓孔82,第二通孔72的另一个侧面设有与第二螺栓孔82相对的第二螺纹孔92,管梁1的右端部开设有与第二螺栓孔82相对的第二安装孔12;第二螺栓62依次穿过第二螺栓孔82和第二安装孔12后与第二螺纹孔92螺纹连接。

24.在本实施例中,仪表板固定件5可拆卸地安装在管梁1的中部,转向管柱支架3可拆卸地安装在管梁1上,且位于左车体连接支架21和仪表板固定件5之间;气囊安装支架4可拆卸地安装在管梁1上,且位于右车体连接支架22和仪表板固定件5之间,这种结构适用于左舵汽车使用。在另外的实施例中,转向管柱支架3可以位于右车体连接支架22和仪表板固定件5之间,气囊安装支架4可以位于左车体连接支架21和仪表板固定件5之间,这种结构适用于右舵汽车使用。为了提高横梁的适用性,转向管柱支架3可以为镜像结构件,即转向管柱支架3为左右对称的结构件,从而使转向管柱支架3成为通用配件,适用于左舵横梁和右舵横梁使用,适用性更强,安装更灵活。

25.在本实施例中,结合图3和图4,转向管柱支架3通过第三螺栓63与管梁1可拆卸地连接。转向管柱支架3形成有供管梁1插入的安装槽73,安装槽73的其中一个槽壁设有至少一个第三螺栓孔83,安装槽73的另一个槽壁设有与第三螺栓孔83对准的第三螺纹孔93,管梁1开设有与第三螺栓孔83相对的第三安装孔13;第三螺栓63依次穿过第三螺栓孔83和第三安装孔13后与第三螺纹孔93螺纹连接。相比于传统采用焊接的固定方式,降低了加工成本以及组装成本,并且转向管柱支架3可拆卸地安装在镁合金管梁上,能够实现减震作用,从而提高操控舒适性并消除异响。

26.在本实施例中,仪表板固定件5和气囊安装支架4均采用拉铆与管梁1可拆卸地连接,取代了传统采用焊接的固定方式,最大限度降低重量,在满足产品要求的前提下降低成本和组装费用,并提高了横梁的稳定性。

27.在本实施例中,管梁1、气囊安装支架4和仪表板固定件5所采用的镁合金型号可以为az31b,左车体连接支架21、右车体连接支架22和转向管柱支架3所采用的镁合金型号可以为am60b。以轻量化设计为目标,重量不大于3.8kg,材料抗拉强度不小于200mpa,屈服强度不小于130mpa,表面防护满足汽车车身涂装要求,选取镁合金az31b和am60b相对6082可

减重1.0kg,综合成本基本相同,降低了整体质量,实现了轻量化。

28.本实施例的组合式镁合金汽车横梁最大的特点就是通过采用组合式结构,从而无需设计大型模具,相对传统一体成型结构,其开发成本低、开发周期短、便于柔性生产控制。采用镁合金作为原料,在保证具有足够结构强度的前提下,降低了生产成本,降低了产品重量,从而实现轻量化。参见以下对比图表:

[0029][0030]

从上述图表中可以清晰看到,本技术的组合式镁合金汽车横梁设计开发费用低廉,设计费、压铸模具费、挤压模具费、钣金模具费、机加工工装、总成装配工装、总成检具等费用加起来总体不会高于130万,若采用传统一体压铸的方式需要花费300万,并且,组合式横梁减重接近50%,相比传统钢制结构质量6.4kg,本实施例的组合式镁合金结构总重量为3.8kg,节约能源,开发费用相对较低。

[0031]

本技术还涉及一种汽车,其包括本技术的组合式镁合金汽车横梁,汽车的其他部件均可以采用常规现有技术,不再赘述。

[0032]

最后应当说明的是,以上实施例仅用以说明本技术的技术方案,而非对本技术保护范围的限制,尽管参照较佳实施例对本技术作了详细地说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或者等同替换,而不脱离本技术技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1