包装盒称重机构的制作方法

1.本发明涉及包装盒称重机构,属于医疗设备技术领域。

背景技术:

2.动静脉穿刺针时血液透析时必不可少的医疗器械,并且只能一次性使用,市场需求量大。动静脉穿刺针为了保证其卫生安全,从生产到包装需要操作人员和设备保持清洁,动静脉穿刺针的包装包括穿刺针入袋包装以及将若干个已入袋的穿刺针打包进包装盒内,方便运输和取用。现有技术中已经存在穿刺针入袋包装的自动化设备,穿刺针入袋包装完毕后需要上料至入盒包装处。穿刺针入盒包装完毕后,需要检验包装盒内的穿刺针是否放足量,现有技术中通常采用称重的方法,但是无论人工拿取包装盒或者移动机构夹取包装盒去称重均会对称重精度产生影响,并且容易挤压包装盒,在包装盒上形成折痕。

技术实现要素:

3.本发明的目的是针对已有技术的缺点,提供一种称重精度高的包装盒称重机构。

4.为实现目的本发明采用的技术方案是:

5.包装盒称重机构,包括固定在机架台上的称重固定板以及位于所述称重固定板上方的称重移动板,所述称重固定板上固定有称重移动气缸和称重传感器,所述称重移动气缸的活塞杆固定在所述称重移动板的底部,包装盒位于所述称重移动板上,所述称重移动气缸带动所述称重移动板下移,所述称重传感器与所述包装盒相接触并对所述包装盒进行称重。

6.作为对上述技术方案的进一步优化:所述称重传感器上设置有称重支撑座,所述称重支撑座上设有若干称重凸块,所述称重移动板上制有供所述称重凸块通过的称重孔,所述称重移动气缸带动所述称重移动板下移,所述称重凸块逐渐穿过所述称重孔并将包装盒顶出,所述称重传感器对所述包装盒进行称重。

7.作为对上述技术方案的进一步优化:所述称重移动板上固定有前挡移动气缸和后挡板,所述前挡移动气缸上设置有前挡移动滑块,所述前挡移动滑块上固定有前挡板,所述前挡移动气缸带动所述前挡板移动,称重前所述前挡板和所述后挡板紧贴所述包装盒并对所述包装盒进行定位。

8.作为对上述技术方案的进一步优化:还包括贴胶压板气缸以及固定在所述机架台上的移料背板,所述贴胶压板气缸固定在所述移料背板的顶部,所述贴胶压板气缸的活塞杆上安装有贴胶推板。

9.作为对上述技术方案的进一步优化:称重时所述前挡移动气缸带动所述前挡板移动,所述前挡板与所述包装盒间隔一段距离,所述贴胶压板气缸带动所述贴胶推板移动,所述贴胶推板推动所述包装盒,所述包装盒与所述后挡板间隔一段距离。

10.作为对上述技术方案的进一步优化:所述称重固定板的下方设置有称重移动安装块,所述称重固定板上安装有称重导向套,所述称重导向套内穿设有称重移动导柱,所述称

重移动导柱的两端分别与所述称重移动板和所述称重移动安装块相固定。

11.作为对上述技术方案的进一步优化:所述称重固定板的底部安装有称重移动限位块,所述称重移动安装块上安装有与所述称重移动限位块配合的称重移动缓冲器。

12.与现有技术相比,本发明设置前挡板、后挡板、贴胶压板对移料块推过来的包装盒进行定位,便于后续称重;称重时,前挡板和贴胶压板均不与包装盒相接触,贴胶推板推动包装盒使得包装盒也不与后挡板相接触,并且称重凸块上移并将包装盒顶出,此时只有称重支撑座与包装盒相接触,防止其他结构接触包装盒影响称重精度,称重精度高。

附图说明

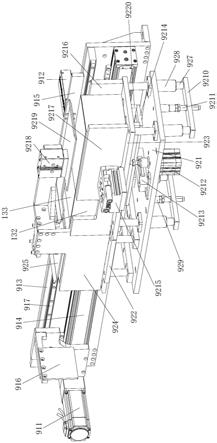

13.图1是穿刺针入盒包装机的俯视结构示意图。

14.图2是穿刺针入盒包装机中封盒机构和贴胶机构的立体结构示意图。

15.图3是本发明的立体结构示意图。

16.图4是穿刺针入盒包装机中胶带组件的立体结构示意图。

具体实施方式

17.下面结合附图和具体实施方式对本发明作进一步说明。如图1-4所示,穿刺针入盒包装机,包括位于机架台1上的穿刺针变距机构11、穿刺针检测机构12、穿刺针上料机构3、料仓机构4、移载机构5、包装盒成型机构6、转盘中转机构7、封盒机构8、贴胶机构9以及成次品推料机构10,机架台1上还安装有防护罩2。下文中提到的穿刺针均为入袋包装完毕的穿刺针。

18.上述技术方案中:贴胶机构9包括移料组件91、接料称重组件92以及胶带组件93。封盒机构8带动包装盒移动至与移料组件91配合,移料组件91将包装盒推至接料称重组件92内,胶带组件93在包装盒上贴上胶带,接着接料称重组件92对包装盒进行称重,通过重量判断包装盒内的穿刺针是否放足量。

19.上述技术方案中:移料组件91包括移料电机911、贴胶压板气缸912以及固定在机架台1上的移料背板913。移料背板913上安装有移料导向块914,移料电机911安装在移料导向块914上,移料导向块914上设置有移料滑块,移料滑块被移料电机911带动并可沿移料导向块914移动。移料电机911、移料导向块914和移料滑块之间的传动方式与申请号为202110027391.6的血液测试机专利中标本电机、标本导向块和标本定位滑块之间的传动方式相同。移料滑块上连接有移料块916,封盒机构8带动包装盒移动至与移料组件91配合,移料电机911带动移料块916移动,从而移料块916将包装盒推至接料称重组件92。移料背板913上还安装有移料凸块,移料凸块上固定有移料滑轨917,移料滑轨917上设置有移料导滑滑块,移料块916与移料导滑滑块相连接。贴胶压板气缸912固定在移料背板913的顶部,贴胶压板气缸912的活塞杆上安装有贴胶推板915。

20.上述技术方案中:接料称重组件92包括固定在机架台1上的称重固定板921以及位于称重固定板921上方的过料底板922和称重移动板923。过料底板922通过支撑柱固定在称重固定板921上,过料底板922上安装有两块过料挡板924,过料挡板924的顶部连接有过料压板925。移料块916将包装盒推至过料底板922上,包装盒位于两块过料挡板924之间,过料压板925压住包装盒顶133,防止包装盒顶133弹出。

21.上述技术方案中:称重固定板921上固定有称重移动气缸9212和称重传感器9213。称重移动气缸9212的活塞杆固定在称重移动板923的底部,称重移动气缸9212带动称重移动板923上下移动。称重固定板921上安装有称重导向套928,称重固定板921的下方设置有称重移动安装块9210,称重导向套928内滑动设置有称重移动导柱927,称重移动导柱927的两端分别与称重移动板923和称重移动安装块9210相固定。称重固定板921的底部安装有称重移动限位块929,称重移动安装块9210上安装有与称重移动限位块929配合的称重移动缓冲器9211。称重传感器9213上设置有称重支撑座9214,称重支撑座9214上设有若干称重凸块9220,称重移动板923上制有供称重凸块9220通过的称重孔。移料组件91将包装盒推至称重移动板923上,称重时,称重移动气缸9212带动称重移动板923下移,称重凸块9220逐渐穿过称重孔,并将包装盒顶出,称重传感器9213对包装盒进行称重。称重完毕后,称重移动气缸9212带动称重移动板923上移复位,移料组件91根据称重结果将包装盒推入成次品推料机构10。

22.上述技术方案中:称重移动板923上固定有前挡移动气缸9215和后挡板9216。前挡移动气缸9215上设置有l型的前挡移动滑块,前挡移动气缸9215带动前挡移动滑块移动,前挡移动气缸9215与前挡移动滑块之间的配合方式与申请号为2021101856870的滴斗自动组装机中穿刺器导向气缸和穿刺器导向滑块之间的配合方式相同。前挡移动滑块上固定有前挡板9217,前挡板9217上制有贴胶缺口。过料挡板924的顶部还连接有下压气缸9218,下压气缸9218的活塞杆上安装有贴胶压板9219。贴胶时,前挡移动气缸9215带动前挡板9217前移,下压气缸9218带动贴胶压板9219下移,前挡块9217、后挡板9216、贴胶压板9219均紧贴包装盒,对包装盒进行定位。

23.上述技术方案中:胶带组件93位于贴胶缺口的前方。胶带组件93包括贴胶升降电机931、贴胶平移气缸932以及固定在机架台1上的贴胶安装背板933。贴胶安装背板931上固定有贴胶升降导向块934和贴胶升降凸块935。贴胶升降电机931安装在贴胶升降导向块934上,贴胶升降导向块934上设置有贴胶升降滑块,贴胶升降滑块由贴胶升降电机931带动并可沿贴胶升降导向块934移动。贴胶升降电机931、贴胶升降导向块934和贴胶升降滑块之间的传动方式与申请号为202110027391.6的血液测试机专利中采血管移动电机、采血管导向块和拔盖滑块之间的传动方式相同。贴胶升降凸块935上固定有贴胶导滑导轨,贴胶导滑导轨上设置有贴胶导滑滑块。贴胶升降滑块和贴胶导滑滑块之间固定有贴胶升降板936。贴胶平移气缸932固定在贴胶升降板936上,贴胶平移气缸932上设置有贴胶平移滑块,贴胶平移气缸932带动贴胶平移滑块移动,贴胶平移滑块上固定有贴胶移动板937。贴胶移动板937上旋转设置有贴胶滚轮938和两个配合滚轮939,贴胶滚轮938上缠绕有胶带卷9318。为避免胶带粘住配合滚轮939,配合滚轮939为铁氟龙滚轮,两个配合滚轮939对胶带的移动起到导向的作用。贴胶移动板937上还安装有贴胶上压轮9313以及位于贴胶上压轮9313上方的贴胶移动限位块9314。胶带卷9318上的胶带头穿过两个配合滚轮939之间,再穿过贴胶上压轮9313和贴胶移动限位块9314之间。

24.上述技术方案中:贴胶移动板937的底部固定有切刀移动气缸9310,切刀移动气缸9310的活塞杆上通过切刀连接块连接有贴胶下压轮9311,胶带头垂挂在贴胶下压轮9311的前方。切刀连接块上通过切刀固定块固定有贴胶切刀9312,贴胶切刀9312位于贴胶下压轮9311和贴胶上压轮9313之间。

25.上述技术方案中:贴胶移动板937上还安装有胶带传感器9315以及可相对于贴胶移动板937旋转的胶带摆杆9316,胶带摆杆9316上设有凸出的胶带接触杆9317,胶带接触杆9317位于胶带卷9318的上方并且始终与胶带卷9318相接触。胶带接触杆9317的高度随着胶带卷9318的使用而逐渐下降,从而胶带摆杆9316开始摆动,当胶带传感器9315感应到胶带摆杆9316时,表明胶带卷9318已经用完,胶带传感器9315发出信号提醒工作人员更换胶带卷9318。

26.本发明的工作过程如下:穿刺针变距机构11负责吸取若干穿刺针并对穿刺针进行变距,使得每个穿刺针之间间隔一定距离,并将穿刺针放置在穿刺针上料机构3上。穿刺针检测机构12负责在穿刺针变距机构11带动变距完毕的穿刺针移至穿刺针上料机构3上的过程中对穿刺针进行检测,检测穿刺针是否合格。料仓机构4内放置有未折叠的包装盒纸板13,移载机构5吸取料仓机构4上包装盒纸板13,并带动包装盒纸板13移至包装盒成型机构6折叠成型。移载机构5带动折叠成型的包装盒纸板13移动至转盘中转机构7等待上料。穿刺针上料机构3将穿刺针上料至转盘中转机构7上的包装盒内。上料完毕,转盘中转机构7带动包装盒旋转,移载机构5带动包装盒移动至封盒机构8,封盒机构8对包装盒进行封盒。

27.封盒完毕的包装盒移动至贴胶机构9,开始贴胶,移料电机911带动移料块916移动,移料块916将封盒完毕的包装盒推动至过料底板922和称重移动板923上,包装盒侧面132的一部分露出贴胶缺口。前挡移动气缸9215带动前挡板9217前移,下压气缸9218带动贴胶压板9219下移,前挡块9217、后挡板9216、贴胶压板9219均紧贴包装盒以此对包装盒进行定位。贴胶平移气缸932带动贴胶移动板937往包装盒的方向移动,使得贴胶下压轮9311和贴胶上压轮9313穿过贴胶缺口并将胶带头粘贴在包装盒侧面132上。接着贴胶升降电机931带动贴胶移动板937上移,胶带被拉扯,切刀移动气缸9310带动贴胶下压轮9311和贴胶切刀9312移动,贴胶下压轮9311移动的同时拉扯胶带并把胶带粘贴在包装盒顶133上。贴胶下压轮9311带动胶带移动时,胶带呈倾斜状态,胶带接触到贴胶切刀9312并被贴胶切刀9312切断,粘贴在包装盒上的胶带与胶带卷9318分离,此时胶带的两端分别粘贴在包装盒顶面133和其中一包装盒侧面132,防止包装盒顶133弹出。接着下压气缸9218带动贴胶压板9219上移,前挡移动气缸9215带动前挡板9217后移,此时上包装盒粘贴有一段胶带。

28.继续重复上述包装盒贴胶动作两次,直到包装盒侧面132的不同位置上粘贴有三段胶带,并且包装盒完全位于称重移动板923上,包装盒贴胶完毕。

29.开始称重,贴胶压板气缸912带动贴胶推板915移动,贴胶推板915推动包装盒使得包装盒不与后挡板9216相接触,此时包装盒也不与前挡板9217、贴胶压板9219相接触,防止前挡板9217、贴胶压板9219和后挡板9216接触包装盒而影响包装盒的称重精度。称重移动气缸9212带动称重移动板923下移,称重凸块9220逐渐穿过称重孔,并将包装盒顶出,称重传感器9213对包装盒进行称重。

30.称重完毕后,称重移动气缸9212带动称重移动板923上移复位,移料组件91将包装盒推入成次品推料机构10。成次品推料机构10根据包装盒称重结果判断其是否为合格品,并移入相应区域。

31.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的

技术方案,皆应落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1