用于管的垫圈制造方法与流程

[0001]

本发明涉及一种用于管的垫圈制造方法,涉及一种用于管的垫圈,用于管的垫圈作为插入中空体形状的壳体内部的中空体形状,用内部中空孔收容管,以便防止管的内部流动的流体漏到外部,更为详细地,目的在于提供一种用于管的垫圈制造方法,用于管的垫圈在中空体形状的主体的两端形成有向主体的内部中心部凸出的弯曲部,在所述弯曲部和主体的内侧面之间形成有作为收容流体的空间的流体收容部。

背景技术:

[0002]

通常,垫圈部件由合成橡胶或合成树脂制作,为了防止流体漏到外部,在用于连接管间的联轴器或阀门中使用。

[0003]

作为这样的垫圈部件的现有技术,韩国登记专利公报第0974605号公开了一种用于管连接的垫圈,用于管连接的垫圈介入内螺纹管部和外螺纹管部之间并用于密封这些管之间,其特征在于,在所述垫圈的内周面设置有环槽部并沿圆周方向间歇地断绝,在此环槽部之间设置有与所述垫圈的内周面形成同一面的一定长度的环面部,所述环面部沿着环槽部对于圆周方向全体分别具有一定间隔并设置有多个,所述环槽部沿着垫圈的轴方向互相维持等间隔并设置有多个,所述环槽部的环面部与互相邻接的环面部以之字形交错排列。

[0004]

作为又另一个现有技术,韩国登记实用新型公报第0425952号公开了一种地下埋设用管的密封垫圈,就地下埋设用管的密封垫圈而言,在连接一对地下埋设用管时,安装于一对地下埋设用管的一侧末端部,其外周面插入安装于通过连接接头而连接的一对连接管之间,所述密封垫圈的特征在于,包括:圆形环形态的紧固连接部,在所述一对连接管中选择的任意一个的连接管的一侧面插入安装的其截面的形状设置为箭头符号形状;圆形环形态的外部密封部,其以位于所述紧固连接部一侧末端部的形式设置,其截面的形状设置为方形;圆形环形态的内部密封部,其位于所述外部密封部内侧,其截面形状为比所述外部密封部宽度窄的方形;以及密封坎部,其位于所述内部密封部内侧,其截面的形状设置为反“v”字形。

[0005]

但是,现有的垫圈部件为了防止从大部分管的内部漏水,其形状被设计为多种,但缺点在于,如果开始漏水,随着时间流逝而漏水量变越多,从而完全丧失作为垫圈的功能。

技术实现要素:

[0006]

本发明是为解决上述问题而提出的,目的在于提供一种用于管的垫圈制造方法,当管漏水时,因为设置有用于收容漏出的流体的流体收容部,所以将初期从管漏出的流体收容至流体收容部,从而更加密封。

[0007]

本发明涉及一种用于管的垫圈制造方法,用于管的垫圈插入中空体形状的壳体内部,从而防止管内流动的流体漏到外部,

[0008]

所述垫圈100的主体作为中空体形状,包括:外周部110,其以管为基准位于外部;左右侧面120、130,其在所述外周部110的左右侧两端向下部方向设置;内周部140,其在所

述左右侧面120、130向着中心部设置,所述内周部140设置有缝隙1,从而分别区分为左右侧内周部141、142,流体通过所述缝隙1出入,在由外部模具3100和内部模具3200形成的模具3000内注入熔融橡胶,从而制造所述用于管的垫圈。

[0009]

如上所述,本发明用于管密封的垫圈部件设置有用于收容初期漏出的流体的空间的流体收容部,从而流体完全不会向外部漏出,此外,随着初期漏出的流体被收容至流体收容部,流体的压力增加,从而更加密封,由此可防止流体持续地漏出,在垫圈的两端设置有流体收容部,从而有着可更加有效地维持密封等的显著的效果。

附图说明

[0010]

图1是本发明用于管的垫圈的立体图。

[0011]

图2是本发明用于管的垫圈的内部图。

[0012]

图3是制造本发明用于管的垫圈的模具分解图。

[0013]

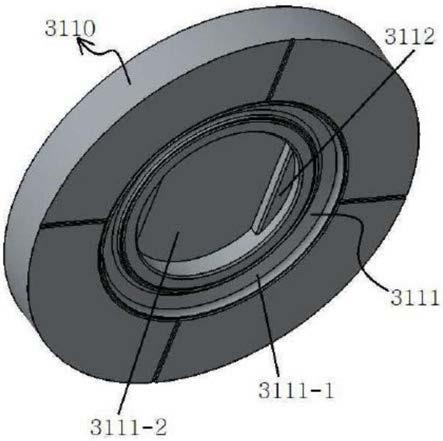

图4是制造本发明用于管的垫圈的模具的上部外部模具立体图。

[0014]

图5是制造本发明用于管的垫圈的模具的中心部外部模具立体图。

[0015]

图6是制造本发明用于管的垫圈的模具的下部外部模具立体图。

[0016]

图7是制造本发明用于管的垫圈的模具的上部内部模具平面立体图。

[0017]

图8是制造本发明用于管的垫圈的模具的上部内部模具底面立体图。

[0018]

图9是制造本发明用于管的垫圈的模具的中心部内部模具平面立体图。

[0019]

图10是制造本发明用于管的垫圈的模具的中心部内部模具底面立体图。

[0020]

图11是制造本发明用于管的垫圈的模具的下部内部模具平面立体图。

[0021]

图12是制造本发明用于管的垫圈的模具的下部内部模具底面立体图。

[0022]

图13是表示制造本发明用于管的垫圈的模具的内部模具结合的状态的立体图。

[0023]

标号说明

[0024]

100:垫圈

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110:外周部

[0025]

111、112:左右侧凸出坎

[0026]

111-1、112-1:第一流路孔

[0027]

120、130:左右侧面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

140:内周部

[0028]

141、142:左右侧内周部

[0029]

151、152:左右侧支撑片

[0030]

151-1、152-1:水平方向孔

[0031]

151-2、152-2:竖直方向孔

[0032]

1:缝隙

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2:短坎

[0033]

3000:模具

[0034]

3100:外部模具

[0035]

3110:上部外部模具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3111:上部槽

[0036]

3111-1:第一上部槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3111-2:第二上部槽

[0037]

3112:上部挂坎

[0038]

3120:中心部外部模具

[0039]

3130:下部外部模具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3131:下部槽

[0040]

3131-1:第一下部槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3131-2:第二下部槽

[0041]

3132:下部挂坎

[0042]

3200:内部模具

[0043]

3210:上部内部模具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3211:上部固定部

[0044]

3212:上部主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3213:上部环

[0045]

3213-1:上端上部环

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3213-2:中端上部环

[0046]

3213-3:下端上部环

[0047]

3214:上部凸出部

[0048]

3220:中心部内部模具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3221:中心部主体

[0049]

3221-1:上部环坎

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3221-2:中心部环坎

[0050]

3221-3:下部环坎

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3221-4:上部外部三角坎

[0051]

3221-5:下部外部三角坎

[0052]

3222:中心板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3222-1:上部半圆坎

[0053]

3222-2:上部三角坎

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3223:下部环

[0054]

3230:下部内部模具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3231:下部固定部

[0055]

3232:下部主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3233:下部环

[0056]

3233-1:下端上部环

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3233-2:中端上部环

[0057]

3233-3:上端上部环

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3233-4:下部凸出部

具体实施方式

[0058]

本发明涉及一种用于管的垫圈制造方法,用于管的垫圈插入中空体形状的壳体内部,从而防止管内流动的流体漏到外部,

[0059]

所述垫圈100的主体作为中空体形状,包括:外周部110,其以管为基准位于外部;左右侧面120、130,其在所述外周部110的左右侧两端向下部方向设置;内周部140,其在所述左右侧面120、130向着中心部设置,所述内周部140设置有缝隙1,从而分别区分为左右侧内周部141、142,流体通过所述缝隙1出入,在由外部模具3100和内部模具3200形成的模具3000内注入熔融橡胶,从而制造所述用于管的垫圈。

[0060]

此外,特征在于,所述外周部110以中心部为基准对称,向着中心部在左右侧直径变小,且分别形成有左右侧倾斜面。

[0061]

此外,特征在于,在所述外周部110内部壁面,向下部方向形成有左右侧凸出坎111、112,所述左右侧凸出坎111、112的末端分别与内周部140的内部壁面接触。

[0062]

此外,特征在于,所述左右侧内周部141、142以中心部为基准而对称。

[0063]

此外,特征在于,在所述左右侧内周部141、142外面形成有短坎2,所述短坎2设置有从垫圈中心越向外部方向直径越变大的倾斜面,当插入管时,借助于倾斜面防止左右侧内周部141、142向外部方向折叠。

[0064]

此外,特征在于,所述左右侧内周部141、142的末端部向竖直下方凸出并分别形成有左右侧支撑片151、152,分别支撑供所述左右侧支撑片151、152外侧面插入的左右管两端。

[0065]

此外,特征在于,所述左右侧支撑片151、152末端部分别以使得半圆形的水平方向

孔151-1、152-1沿圆周方向隔开一定间隔的形式形成,在半圆形的水平方向孔151-1、152-1沿竖直方向的内部方向也分别形成比所述半圆形的水平方向孔151-1、152-1小的半圆形的竖直方向孔151-2、152-2,从而即使借助于向主体的内部插入的左右侧管使得左右侧支撑片151、152的侧面互相接触,因为所述半圆形的水平方向孔151-1、152-1相接触并形成圆形的大孔形状,半圆形的竖直方向孔151-2、152-2也形成大小较小的圆形的孔形状,所以流体能够容易地流入流体收容部140。

[0066]

此外,特征在于,所述半圆形的竖直方向孔151-2、152-2为圆孔形状。

[0067]

此外,特征在于,所述半圆形的水平方向孔151-1、152-1多个沿着左右侧支撑片的圆周方向以隔开一定间隔的形式分别形成。

[0068]

此外,特征在于,即使借助于插入所述垫圈主体的内部的左右侧管使得从主体外周部110内部壁面向下部方向凸出形成的左右侧凸出坎111、112的末端部与主体的内侧面的左右侧内周部141、142的内面接触,为了使得流体能容易地流入流体收容部,在所述左右侧凸出坎111、112的末端部分别形成有与流体收容部连通的左右侧第一流路孔111-1、112-1,。

[0069]

此外,特征在于,所述第一流路孔111-1、112-1设置为半圆形状。

[0070]

此外,特征在于,在所述左右侧内周部141、142的内面分别形成有与所述左右侧凸出坎111、112的左右侧第一流路孔111-1、112-1对应的半圆形状的左右侧第二流路孔,如果所述管插入主体的内部,与左右侧凸出坎130接触的话,左右侧凸出坎111、112的左右侧第一流路孔111-1、112-1与左右侧内周部141、142的内面的左右侧第二流路孔形成圆形形状。

[0071]

此外,特征在于,所述左右侧第一流路孔111-1、112-1与左右侧第二流路孔多个沿着左右侧凸出坎111、112和左右侧内周部141、142的内面的圆周方向以隔开一定间隔的形式分别设置。

[0072]

此外,特征在于,形成于所述左右侧凸出坎111、112的左右侧第一流路孔111-1、112-1为圆孔形状。

[0073]

此外,特征在于,如果在所述管内部流动的流体漏出且流体通过左右侧第一流路孔111-1、112-1流入流体收容部,在流体收容部的内部形成流体压力,从而左右侧内周部141、142坚固地紧贴于管的外侧面,从而管实现密封。

[0074]

以下,根据附图对本发明进行详细的说明如下。

[0075]

图1是本发明用于管的垫圈的立体图,图2是本发明用于管的垫圈的内部图,图3是制造本发明用于管的垫圈的模具分解图,图4是制造本发明用于管的垫圈的模具的上部外部模具立体图,图5是制造本发明用于管的垫圈的模具的中心部外部模具立体图,图6是制造本发明用于管的垫圈的模具的下部外部模具立体图,图7是制造本发明用于管的垫圈的模具的上部内部模具平面立体图,图8是制造本发明用于管的垫圈的模具的上部内部模具底面立体图,图9是制造本发明用于管的垫圈的模具的中心部内部模具平面立体图,图10是制造本发明用于管的垫圈的模具的中心部内部模具底面立体图,图11是制造本发明用于管的垫圈的模具的下部内部模具平面立体图,图12是制造本发明用于管的垫圈的模具的下部内部模具底面立体图,图13是表示制造本发明用于管的垫圈的模具的内部模具结合的状态的立体图。

[0076]

本发明涉及一种用于管的垫圈制造方法,用于管的垫圈插入中空体形状的壳体内

部,从而防止管内流动的流体漏到外部。

[0077]

所述垫圈100的主体作为中空体形状,包括:外周部110,其以管为基准位于外部;左右侧面120、130,其在所述外周部110的左右侧两端向下部方向设置;内周部140,其在所述左右侧面120、130向着中心部设置,所述内周部140设置有缝隙1,从而分别区分为左右侧内周部141、142,流体通过所述缝隙1出入,在模具3000内注入熔融橡胶,从而制造所述用于管的垫圈。

[0078]

所述外周部110以中心部为基准而对称,向着中心部在左右侧直径变小,且分别形成有左右侧倾斜面。

[0079]

在所述外周部110内部壁面,向下部方向形成有左右侧凸出坎111、112,所述左右侧凸出坎111、112的末端分别与内周部140的内部壁面接触。

[0080]

所述左右侧内周部141、142以中心部为基准而对称。

[0081]

在所述左右侧内周部141、142外面形成有短坎2,所述短坎2设置有从垫圈中心越向外部方向直径越变大的倾斜面,当插入管时,借助于倾斜面防止左右侧内周部141、142向外部方向折叠。

[0082]

所述左右侧内周部141、142的末端部向竖直下方凸出并分别形成有左右侧支撑片151、152,分别支撑供所述左右侧支撑片151、152外侧面插入的左右管两端。

[0083]

所述左右侧支撑片151、152末端部分别以使得半圆形的水平方向孔151-1、152-1沿圆周方向隔开一定间隔的形式形成,在半圆形的水平方向孔151-1、152-1沿竖直方向的内部方向也分别形成有比所述半圆形的水平方向孔151-1、152-1小的半圆形的竖直方向孔151-2、152-2,从而即使借助于向主体的内部插入的左右侧管使得左右侧支撑片151、152的侧面互相接触,因为所述半圆形的水平方向孔151-1、152-1相接触并形成圆形的大孔形状,半圆形的竖直方向孔151-2、152-2也形成大小较小的圆形的孔形状,所以流体能够容易地流入流体收容部140。

[0084]

所述半圆形的竖直方向孔151-2、152-2为圆孔形状。

[0085]

所述半圆形的水平方向孔151-1、152-1多个沿着左右侧支撑片的圆周方向分别以隔开一定间隔的形式形成。

[0086]

即使借助于插入所述垫圈主体内部的左右侧管使得在主体外周部110内部壁面向下部方向凸出形成的左右侧凸出坎111、112的末端部与主体的内侧面的左右侧内周部141、142的内面接触,为了使得流体能容易地流入流体收容部,在所述左右侧凸出坎111、112的末端部分别形成有与流体收容部连通的左右侧第一流路孔111-1、112-1。

[0087]

所述第一流路孔111-1、112-1设置为半圆形状。

[0088]

在所述左右侧内周部141、142的内面分别形成有与所述左右侧凸出坎111、112的左右侧第一流路孔111-1、112-1对应的半圆形状的左右侧第二流路孔,如果所述管插入主体的内部,与左右侧凸出坎130接触的话,左右侧凸出坎111、112的左右侧第一流路孔111-1、112-1与左右侧内周部141、142的内面的左右侧第二流路孔形成圆形形状。

[0089]

所述左右侧第一流路孔111-1、112-1与左右侧第二流路孔多个沿着左右侧凸出坎111、112和左右侧内周部141、142的内面的圆周方向以隔开一定间隔的形式分别设置。

[0090]

形成于所述左右侧凸出坎111、112的左右侧第一流路孔111-1、112-1为圆孔形状。

[0091]

如果在所述管内部流动的流体漏出且流体通过左右侧第一流路孔111-1、112-1流

入流体收容部,在流体收容部的内部形成流体压力,从而左右侧内周部141、142坚固地紧贴于管的外侧面,从而管实现密封。

[0092]

另外,对模具3000进行如下说明。

[0093]

所述模具包括外部模具3100和内部模具3200,所述外部模具和内部模具之间的空间成为芯。并且,向所述外部模具和内部模具之间的空间的芯注入熔融的橡胶。

[0094]

若对外部模具进行说明,所述外部模具3100包括上部外部模具3110、中心部外部模具3120、下部外部模具3130。

[0095]

如果将所述外部模具的上部外部模具、中心部外部模具、下部外部模具结合,则形成为在内部设置有空间部的圆柱形状。

[0096]

所述上部外部模具3110设置为圆板形状,在下面形成有上部槽3111。

[0097]

所述上部槽有阶梯差地设置。

[0098]

在所述上部外部模具的下面有阶梯差地形成的上部槽称为第一上部槽3111-1、第二上部槽3111-2,所述第一上部槽的直径设置为比第二上部槽的直径大。

[0099]

换句话说,在所述上部外部模具的下面形成的槽称为第一上部槽,在所述第一上部槽形成的槽称为第二上部槽。

[0100]

所述第一上部槽凹陷地设置。

[0101]

在所述第二上部槽内部以相互对称的形式设置有一对上部挂坎3112,所述上部挂坎设置为半圆形状。

[0102]

所述中心部外部模具3120设置为环形,中心部外部模具的内周缘向中心部以直径变小的形式凸出。

[0103]

所述下部外部模具3130设置为圆板形状,在上面设置有下部槽3131。

[0104]

所述下部槽有阶梯差地设置。

[0105]

在所述下部外部模具的上面有阶梯差地形成的下部槽称为第一下部槽3131-1、第二上部槽3131-2,所述第一下部槽的直径设置为比第二下部槽的直径大。

[0106]

换句话说,在所述下部外部模具的下面形成的槽称为第一下部槽,在所述第一下部槽形成的槽称为第二下部槽。

[0107]

所述第一下部槽凹陷地设置。

[0108]

在所述第二下部槽内部以相互对称的形式设置有一对下部挂坎3132,所述下部挂坎设置为半圆形状。

[0109]

若对内部模具3200进行说明,所述内部模具包括上部内部模具3210、中心部内部模具3220、下部内部模具3230。

[0110]

所述上部内部模具3210包括与上部外部模具的第二上部槽结合的上部固定部3211,和设置于所述上部固定部的下部的上部主体3212。

[0111]

上部固定部设置为与第二上部槽对应的形状。

[0112]

所述上部主体设置为圆板形状,所述上部主体设置为从上部越向下部直径变越小。

[0113]

并且,在所述上部主体的外周缘设置有多个上部环3213。

[0114]

所述上部环从上部向下部包括上端上部环3213-1、中端上部环3213-2、下端上部环3123-3三个。

[0115]

由此,在垫圈的左右侧内周部的外面设置有短坎2。

[0116]

所述上端上部环、中端上部环、下端上部环的截面形状设置为三角环形状。

[0117]

在所述上部主体的外周缘最下端以放射形设置有多个上部凸出部3214。

[0118]

所述上部凸出部设置为半圆形状。

[0119]

所述中心部内部模具3220包括环形的中心部主体3221,和以将所述中心部主体分成上部和下部的形式设置于中心的中心板3222。

[0120]

在所述中心板3222的上面边缘以放射形设置有多个半圆形状的上部半圆坎3222-1。

[0121]

在所述中心板的上面边缘以放射形设置有多个三角形的上部三角坎3222-2。

[0122]

所述上部三角坎在所述上部半圆坎和下一个上部半圆坎之间设置1个。

[0123]

设置于所述中心板的上面的上部半圆坎和上部三角坎结合于中心部主体的内周缘。

[0124]

在所述中心板的下面边缘以放射形设置有多个半圆形的下部半圆坎。

[0125]

在所述中心板的上面边缘以放射形设置有多个三角形的下部三角坎。

[0126]

所述下部三角坎在所述下部半圆坎和下一个下部半圆坎之间设置1个。

[0127]

设置于所述中心板的下面的下部半圆坎和下部三角坎结合于中心部主体的内周缘。

[0128]

在所述中心板的下面设置有环形的下部环3223。

[0129]

在所述中心部主体的外周缘设置有上部环坎3221-1、中心部环坎3221-2、下部环坎3221-3,所述上部环坎、中心部环坎、下部环坎以隔开一定间隔的形式设置。

[0130]

并且,在所述上部环坎和中心部环坎之间设置有上部外部三角坎3221-4,在中心部环坎和下部环坎之间设置有下部外部三角坎3221-5。

[0131]

所述上部外部三角坎和下部外部三角坎以放射性设置多个。

[0132]

并且,借助于所述上部三角坎、下部三角坎、上部外部三角坎、下部外部三角坎形成有垫圈的第一流路孔和第二流路孔。

[0133]

所述下部内部模具3230包括与下部外部模具的第二下部槽结合的下部固定部3231,和设置于所述下部固定部的上部的下部主体3232。

[0134]

下部固定部设置为与第二下部槽对应的形状。

[0135]

所述下部主体设置为圆板形状,所述下部主体设置为从下部越向上部直径变越小。

[0136]

并且,在所述下部主体的外周缘设置有多个下部环3233。

[0137]

所述下部环从下部向上部包括下端上部环3233-1、中端上部环3233-2、上端上部环3233-3三个。

[0138]

由此,在垫圈的左右侧内周部的外面设置有短坎2。

[0139]

所述下端上部环、中端上部环、上端上部环的截面形状设置为三角环形状。

[0140]

在所述下部主体的外周缘最上端以放射性设置有多个下部凸出部3233-4。

[0141]

所述下部凸出部设置为半圆形状。

[0142]

并且,在所述下部内部模具设置有将下部固定部和下部主体贯通的圆形的孔。

[0143]

另外,上部内部模具、中心部内部模具、下部内部模具以结合于外部模具内部的状

态不旋转。

[0144]

所述上部内部模具通过结合于上部外部模具而防止旋转,下部内部模具通过结合于下部外部模具而防止旋转。并且,中心部内部模具在上部内部模具或下部内部模具中使得支柱凸出,所述支柱通过结合于中心部内部模具而防止旋转,所述支柱也起到引导作用。

[0145]

并且,所述上部内部模具的上部凸出部、中心部内部模具的上部半圆坎位于一条直线上,所述中心部内部模具的上部半圆坎和下部半圆坎也位于一条直线上,所述中心部内部模具的下部半圆坎和下部内部模具的下部凸出部也位于一条直线上。

[0146]

由此,借助于所述上部内部模具的上部凸出部和中心部内部模具的上部半圆坎形成垫圈的水平方向孔和竖直方向孔。

[0147]

因此,本发明用于管密封的垫圈部件设置有用于收容初期漏出的流体的空间的流体收容部,从而流体完全不会向外部漏出,此外,随着初期漏出的流体被收容至流体收容部,流体的压力增加,从而更加密封,由此可防止流体持续地漏水,在垫圈的两端设置有流体收容部,从而有着可更加有效地维持密封等的显著的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1