一种耐磨工程塑料管挤塑成型工艺的制作方法

[0001]

本发明涉及工程塑料管成型技术领域,具体的说是一种耐磨工程塑料管挤塑成型工艺。

背景技术:

[0002]

塑料管是指用塑料材质制成的管子,塑料管具有自重轻,卫生安全,水流阻力小,节省能源,节省金属,改善生活环境,使用寿命长,安全方便等特点,受到管道工程界的青睐,塑料管一般采用挤塑成型,挤塑成型是将经过塑化均匀的高分子材料在合适的温度和压力下,同时挤塑成型模具而成为具有一定断面形状的处于粘流态的连续体,在经过定型模进一步调整断面形状和尺寸,成型为连续的挤出制品,这里针对一种内齿管件进行加工。

[0003]

在对塑料管进行冷却降温的过程中,由于内齿管件的结构限制,导致在实际操作过程中,存在以下问题:

[0004]

(1)传统的耐磨工程塑料管挤塑成型设备在对内齿管道进行挤塑成型时,采用直接将冷却液通入设备的冷却降温处,极易造成浪费,从而增加加工成本。

[0005]

(2)传统的耐磨工程塑料管挤塑成型设备在对内齿管道进行挤塑成型时,管道内端的凸出齿难以被降温,从而影响管件的成型质量。

技术实现要素:

[0006]

为了弥补现有技术的不足,本发明提供了一种耐磨工程塑料管挤塑成型工艺。

[0007]

本发明所要解决其技术问题所采用以下技术方案来实现:一种耐磨工程塑料管挤塑成型工艺,其使用了一种耐磨工程塑料管挤塑成型设备,该耐磨工程塑料管挤塑成型设备包括工作台、挤塑装置与成型装置,采用上述耐磨工程塑料管挤塑成型设备对塑料管进行挤塑成型时的具体方法如下:

[0008]

s1、通入原料:将原料通入挤塑装置进行加热,直至其熔化;

[0009]

s2、运输熔体:将经过挤塑装置熔化后的原料向左进行运输,从而对其进行挤压;

[0010]

s3、挤压成型:通过挤塑装置对向左运输的原料进行定型;

[0011]

s4、降温冷却:通过成型装置对经过定型后的原料外表面以及内表面进行降温冷却,直至其硬度增大至最大;

[0012]

所述工作台上端固定安装有挤塑装置,挤塑装置左端固定安装有成型装置;

[0013]

所述挤塑装置包括固定筒、保温筒、化料槽、进料口、绝热板、电机一、隔热柱、螺旋架、固定杆、分流锥与芯模一,工作台上端固定安装有固定筒,固定筒外端固定有保温筒,固定筒右端固定安装有化料槽,化料槽上端固定安装有进料口,化料槽右端固定安装有绝热板,绝热板右端通过电机座固定安装有电机一,电机一输出轴通过联轴器固定安装有隔热柱,隔热柱左端固定安装有螺旋架,固定筒内端通过固定杆固定安装有分流锥,分流锥左端固定安装有芯模一,分流锥右端与螺旋架左端以转动的方式相连接;通过固定筒对化料槽进行固定,通过化料槽对进料口进行固定,同时对原料进行盛放,通过绝热板对电机一进行

固定,同时与隔热柱相配合防止高温传递至电机一,从而导致电机一的使用寿命受到影响,通过电机一带动螺旋架转动,从而带动芯模一与分流锥转动,通过固定杆对分流锥进行固定,从而给予分流锥与螺旋架左侧一个力,使其受力平衡,通过分流锥对熔化后的原料全部按比例分配到各个区域,通过芯模一与固定筒相配合对管件的内外直径进行限制。

[0014]

所述成型装置装置包括定型筒、玻璃管、进水管、出水管、螺旋管、支架杆与水泵一,固定筒左端固定安装有定型筒,定型筒外侧开设有螺旋通孔,螺旋通孔内固定安装有玻璃管,玻璃管上侧左端固定安装有进水管,玻璃管下侧右端左端固定安装有出水管,进水管末端固定安装有螺旋管,螺旋管内端固定安装有支架杆,支架杆为隔热材料,支架杆末端与定型筒外端固定连接,螺旋管末端与出水管末端固定连接,螺旋管中部固定安装有水泵一,水泵一为耐高温水泵;通过定型筒对玻璃管进行固定,通过玻璃管对冷却水进行运输,从而对挤压处的塑件进行冷却,通过进水管向玻璃管内通入冷却水,通过出水管将玻璃管内温度较高的冷却水通入螺旋管,通过螺旋管对冷却水进行降温,通过玻璃管、进水管与出水管以及螺旋管相配合,以达到对冷却水进行循环利用的目的,通过支架杆对螺旋架进行固定,隔热材料的支架杆防止定型筒内的热量传递至螺旋管,通过水泵一使冷却水处于循环往复运动的状态。

[0015]

所述芯模一包括定型柱、主进水管、水泵二、c形弯管一、细出水管、c形弯管二、小弹簧、弧形板与小滚珠,分流锥左端固定安装有定型柱,定型柱外端面沿周向均匀开设有弧形凹槽,定型柱中部固定安装有主进水管,主进水管左端固定安装有水泵二,水泵二为耐高温水泵,主进水管右端沿周向均匀固定安装有c形弯管一,c形弯管一末端固定安装有细出水管,细出水管末端固定安装有c形弯管二,c形弯管二末端与主进水管左端固定连接,定型柱左侧外端面沿周向均匀开设有圆柱凹槽,圆柱凹槽内固定安装有小弹簧,小弹簧末端固定安装有弧形板,弧形板内以滑动配合的方式连接有小滚珠;通过定型柱对塑件中部进行定型,同时对塑件起到导向的作用,通过主进水管对水泵二与c形弯管一进行固定,通过水泵二对冷却水进行运输,通过c形弯管一对细出水管进行固定,通过细出水管对c形弯管二进行固定,通过主进水管、c形弯管一与细出水管以及c形弯管二相配合,使冷却水形成一个闭环的通路,从而使冷却水循环利用,通过水泵二使冷却水在闭环的通路内循环运动,通过小弹簧对弧形板进行固定,通过弧形板对小滚珠进行定位,通过小滚珠对左侧冷却定型后的塑件内端进行支撑,同时降低塑件与定型柱之间的摩擦力。

[0016]

作为本发明的一种优选技术方案,所述化料槽包括保温板、导热板与加热板,固定筒右端固定安装有保温板,保温板内端固定安装有导热板,导热板中部固定安装有加热板;通过保温板对导热板进行固定,通过导热板对加热板进行固定,通过加热板对原料进行加热。

[0017]

作为本发明的一种优选技术方案,所述进料口包括锥形漏斗、隔热环、漏斗盖、密封圈、弧形块、螺栓与螺母,化料槽上端开设有圆柱通孔,圆柱通孔上端固定安装有锥形漏斗,锥形漏斗上端固定安装有隔热环,隔热环左侧通过销轴安装有漏斗盖,漏斗盖下端固定安装有密封圈,锥形漏斗与漏斗盖右端均固定安装有弧形块,弧形块中部开设有螺纹通孔,螺纹通孔内以螺纹连接的方式连接有螺栓,螺栓下侧外端以螺纹连接的方式连接有螺母;通过锥形漏斗加快原料掉落的速度,通过隔热环防止热量传递至密封圈,从而影响密封圈的使用寿命,通过漏斗盖与锥形漏斗相配合,防止在加工过程中,热量从锥形漏斗与外界接

触,从而造成热量的损失,通过密封圈对锥形漏斗与漏斗盖孩子间进行密封,通过弧形块、螺栓与螺母相配合,使锥形漏斗与漏斗盖之间紧固。

[0018]

作为本发明的一种优选技术方案,所述螺旋架包括螺旋杆、挡板与刮料柱,电机一输出轴通过联轴器固定安装有螺旋杆,螺旋杆中部固定安装有挡板,挡板表面沿周向均匀开设有圆柱通孔,螺旋杆外端面沿周向均匀通过销轴转动安装有刮料柱,刮料柱外端面沿周向均匀开设有长弧形凹槽;通过挡板对熔化后的原料与为熔化完全的原料进行筛分,通过外端面沿周向均匀开设有长弧形凹槽刮料柱对化料槽内壁附着的原料进行刮除。

[0019]

作为本发明的一种优选技术方案,所述定型筒内部固定设置有玻璃筒,玻璃筒内表面光滑;通过内表面光滑的玻璃筒降低塑件与定型筒之间的摩擦力。

[0020]

作为本发明的一种优选技术方案,所述螺旋管之间的距离从左至右逐渐增大,螺旋管内固定设置有螺旋形细管,螺旋形细管的两端分别与进水管与出水管固定连接;由于螺旋管右侧的水温度比左侧的高,因此螺旋管之间的距离从左至右逐渐增大,从而使右侧额的冷却水降温加快,通过螺旋形细管进一步增大冷却水的冷却路程。

[0021]

作为本发明的一种优选技术方案,所述进水管与出水管均为倒c形弯管,进水管与出水管上均固定设置有耐高温单向阀;通过倒c形弯管对螺旋管与玻璃管之间进行连接,通过耐高温单向阀防止冷却水回流,同时由于冷却水对塑件进行冷却的过程中,温度升高,因此采用耐高温单向阀防止影响单向阀的使用寿命。

[0022]

与现有技术相比,本发明具有以下优点:

[0023]

1.本发明提供的一种耐磨工程塑料管挤塑成型工艺,通过挤塑装置对原料以及熔化后的原料流体进行筛分,以防止未熔化的原料颗粒进入成型装置,同时对熔化后的原料流体全部按比例分配到各个区域,同时对成型管件的内端窘相降温,从而提高管件的成型质量,通过成型装置对冷却水进行运输,从而对挤压处的塑件进行冷却,并对冷却水进行循环利用,以达到降低加工成本的目的。

[0024]

2.本发明通过设置的挤塑装置,通过主进水管、c形弯管一与细出水管以及c形弯管二相配合,使冷却水形成一个闭环的通路,从而使冷却水循环利用,通过水泵二使冷却水在闭环的通路内循环运动,通过小弹簧对弧形板进行固定,通过弧形板对小滚珠进行定位,通过小滚珠对左侧冷却定型后的塑件内端进行支撑,同时降低塑件与定型柱之间的摩擦力。

[0025]

3.本发明通过设置的挤塑装置,通过锥形漏斗加快原料掉落的速度,通过隔热环防止热量传递至密封圈,从而影响密封圈的使用寿命,通过漏斗盖与锥形漏斗相配合,防止在加工过程中,热量从锥形漏斗与外界接触,从而造成热量的损失,通过密封圈对锥形漏斗与漏斗盖孩子间进行密封,通过弧形块、螺栓与螺母相配合,使锥形漏斗与漏斗盖之间紧固。

[0026]

4.本发明通过设置的成型装置,通过挡板对熔化后的原料与为熔化完全的原料进行筛分,通过外端面沿周向均匀开设有长弧形凹槽刮料柱对化料槽内壁附着的原料进行刮除,由于螺旋管右侧的水温度比左侧的高,因此螺旋管之间的距离从左至右逐渐增大,从而使右侧额的冷却水降温加快,通过螺旋形细管进一步增大冷却水的冷却路程。

附图说明

[0027]

下面结合附图和实施例对本发明进一步说明。

[0028]

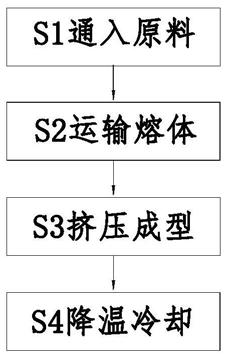

图1是本发明的工作流程示意图;

[0029]

图2是本发明的立体结构示意图;

[0030]

图3是本发明的主视的平面结构示意图;

[0031]

图4是本发明的图3的a-a向的断面图;

[0032]

图5是本发明的图3的n处的局部放大图;

[0033]

图6是本发明的管件的立体结构示意图。

具体实施方式

[0034]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合图1至图6,对本发明进行进一步阐述。

[0035]

一种耐磨工程塑料管挤塑成型工艺,其使用了一种耐磨工程塑料管挤塑成型设备,该耐磨工程塑料管挤塑成型设备包括工作台1、挤塑装置2与成型装置3,采用上述耐磨工程塑料管挤塑成型设备对塑料管进行挤塑成型时的具体方法如下:

[0036]

s1、通入原料:将原料通入挤塑装置2进行加热,直至其熔化;

[0037]

s2、运输熔体:将经过挤塑装置2熔化后的原料向左进行运输,从而对其进行挤压;

[0038]

s3、挤压成型:通过挤塑装置2对向左运输的原料进行定型;

[0039]

s4、降温冷却:通过成型装置3对经过定型后的原料外表面以及内表面进行降温冷却,直至其硬度增大至最大;

[0040]

所述工作台1上端固定安装有挤塑装置2,挤塑装置2左端固定安装有成型装置3;

[0041]

所述挤塑装置2包括固定筒20、保温筒21、化料槽22、进料口23、绝热板24、电机一25、隔热柱26、螺旋架27、固定杆28、分流锥29与芯模一30,工作台1上端固定安装有固定筒20,固定筒20外端固定有保温筒21,固定筒20右端固定安装有化料槽22;所述化料槽22包括保温板221、导热板222与加热板223,固定筒20右端固定安装有保温板221,保温板221内端固定安装有导热板222,导热板222中部固定安装有加热板223;化料槽22上端固定安装有进料口23;所述进料口23包括锥形漏斗231、隔热环232、漏斗盖233、密封圈234、弧形块235、螺栓236与螺母237,化料槽22上端开设有圆柱通孔,圆柱通孔上端固定安装有锥形漏斗231,锥形漏斗231上端固定安装有隔热环232,隔热环232左侧通过销轴安装有漏斗盖233,漏斗盖233下端固定安装有密封圈234,锥形漏斗231与漏斗盖233右端均固定安装有弧形块235,弧形块235中部开设有螺纹通孔,螺纹通孔内以螺纹连接的方式连接有螺栓236,螺栓236下侧外端以螺纹连接的方式连接有螺母237;化料槽22右端固定安装有绝热板24,绝热板24右端通过电机座固定安装有电机一25,电机一25输出轴通过联轴器固定安装有隔热柱26,隔热柱26左端固定安装有螺旋架27;所述螺旋架27包括螺旋杆271、挡板272与刮料柱273,电机一25输出轴通过联轴器固定安装有螺旋杆271,螺旋杆271中部固定安装有挡板272,挡板272表面沿周向均匀开设有圆柱通孔,螺旋杆271外端面沿周向均匀通过销轴转动安装有刮料柱273,刮料柱273外端面沿周向均匀开设有长弧形凹槽;固定筒20内端通过固定杆28固定安装有分流锥29,分流锥29左端固定安装有芯模一30,分流锥29右端与螺旋架27左端以转动的方式相连接;通过固定筒20对化料槽22进行固定;通过保温板221对导热板222进行

固定,通过导热板222对加热板223进行固定,通过加热板223对原料进行加热;通过化料槽22对进料口23进行固定,同时对原料进行盛放;通过锥形漏斗231加快原料掉落的速度,通过隔热环232防止热量传递至密封圈234,从而影响密封圈234的使用寿命,通过漏斗盖233与锥形漏斗231相配合,防止在加工过程中,热量从锥形漏斗231与外界接触,从而造成热量的损失,通过密封圈234对锥形漏斗231与漏斗盖233孩子间进行密封,通过弧形块235、螺栓236与螺母237相配合,使锥形漏斗231与漏斗盖233之间紧固;通过绝热板24对电机一25进行固定,同时与隔热柱26相配合防止高温传递至电机一25,从而导致电机一25的使用寿命受到影响,通过电机一25带动螺旋架27转动,从而带动芯模一30与分流锥29转动;通过挡板272对熔化后的原料与为熔化完全的原料进行筛分,通过外端面沿周向均匀开设有长弧形凹槽刮料柱273对化料槽22内壁附着的原料进行刮除;通过固定杆28对分流锥29进行固定,从而给予分流锥29与螺旋架27左侧一个力,使其受力平衡,通过分流锥29对熔化后的原料全部按比例分配到各个区域,通过芯模一30与固定筒20相配合对管件的内外直径进行限制。

[0042]

所述芯模一30包括定型柱301、主进水管302、水泵二303、c形弯管一304、细出水管305、c形弯管二306、小弹簧307、弧形板308与小滚珠309,分流锥29左端固定安装有定型柱301,定型柱301外端面沿周向均匀开设有弧形凹槽,定型柱301中部固定安装有主进水管302,主进水管302左端固定安装有水泵二303,水泵二303为耐高温水泵,主进水管302右端沿周向均匀固定安装有c形弯管一304,c形弯管一304末端固定安装有细出水管305,细出水管305末端固定安装有c形弯管二306,c形弯管二306末端与主进水管302左端固定连接,定型柱301左侧外端面沿周向均匀开设有圆柱凹槽,圆柱凹槽内固定安装有小弹簧307,小弹簧307末端固定安装有弧形板308,弧形板308内以滑动配合的方式连接有小滚珠309;通过定型柱301对塑件中部进行定型,同时对塑件起到导向的作用,通过主进水管302对水泵二303与c形弯管一304进行固定,通过水泵二303对冷却水进行运输,通过c形弯管一304对细出水管305进行固定,通过细出水管305对c形弯管二306进行固定,通过主进水管302、c形弯管一304与细出水管305以及c形弯管二306相配合,使冷却水形成一个闭环的通路,从而使冷却水循环利用,通过水泵二303使冷却水在闭环的通路内循环运动,通过小弹簧307对弧形板308进行固定,通过弧形板308对小滚珠309进行定位,通过小滚珠309对左侧冷却定型后的塑件内端进行支撑,同时降低塑件与定型柱301之间的摩擦力。

[0043]

所述成型装置3装置包括定型筒31、玻璃管32、进水管33、出水管34、螺旋管35、支架杆36与水泵一37,固定筒20左端固定安装有定型筒31;所述定型筒31内部固定设置有玻璃筒,玻璃筒内表面光滑;定型筒31外侧开设有螺旋通孔,螺旋通孔内固定安装有玻璃管32,玻璃管32上侧左端固定安装有进水管33,玻璃管32下侧右端左端固定安装有出水管34,进水管33末端固定安装有螺旋管35;所述螺旋管35之间的距离从左至右逐渐增大,螺旋管35内固定设置有螺旋形细管,螺旋形细管的两端分别与进水管33与出水管34固定连接;螺旋管35内端固定安装有支架杆36,支架杆36为隔热材料,支架杆36末端与定型筒31外端固定连接,螺旋管35末端与出水管34末端固定连接;所述进水管33与出水管34均为倒c形弯管,进水管33与出水管34上均固定设置有耐高温单向阀;螺旋管35中部固定安装有水泵一37,水泵一37为耐高温水泵;通过定型筒31对玻璃管32进行固定;通过内表面光滑的玻璃筒降低塑件与定型筒31之间的摩擦力;通过玻璃管32对冷却水进行运输,从而对挤压处的塑

件进行冷却,通过进水管33向玻璃管32内通入冷却水,通过出水管34将玻璃管32内温度较高的冷却水通入螺旋管35,通过螺旋管35对冷却水进行降温;由于螺旋管35右侧的水温度比左侧的高,因此螺旋管35之间的距离从左至右逐渐增大,从而使右侧额的冷却水降温加快,通过螺旋形细管进一步增大冷却水的冷却路程;通过玻璃管32、进水管33与出水管34以及螺旋管35相配合,以达到对冷却水进行循环利用的目的;通过倒c形弯管对螺旋管35与玻璃管32之间进行连接,通过耐高温单向阀防止冷却水回流,同时由于冷却水对塑件进行冷却的过程中,温度升高,因此采用耐高温单向阀防止影响单向阀的使用寿命;通过支架杆36对螺旋架27进行固定,隔热材料的支架杆36防止定型筒31内的热量传递至螺旋管35,通过水泵一37使冷却水处于循环往复运动的状态。

[0044]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1