一种粗对苯二甲酸加氢精制催化剂及其制备方法和应用与流程

[0001]

本发明涉及一种催化剂的制备方法,尤其涉及一种对粗苯二甲酸加氢精制催化剂的制备方法,属于催化剂制备技术领域。

背景技术:

[0002]

精对苯二甲酸,俗称(pta),是合成聚对苯二甲酸乙二醇酯(pet)的重要原料。粗对苯二甲酸(cta)中含有对羧基苯甲醛(4-cba)会严重影响pet的质量。因此,目前主要采用钯碳催化剂来对cta进行加氢精制得到pta。由于钯碳催化剂的活性组分只有钯,因此在活性炭上钯的分布情况,对催化剂的性能有非常大的影响。

[0003]

由于加氢反应是在金属pd的表面进行的,因此对于相同pd负载量的催化剂而言,金属pd的分散度越高,催化剂的活性就越高,同时催化剂的使用寿命就越长。

[0004]

活性炭具有较大的比表面,对酸和碱介质具有良好的抵抗力,低成本和高热稳定性等优点,因此活性炭是对苯二甲酸加氢精制催化剂的首选载体。但是活性炭载体和金属物种之间的相互作用较弱,特别是在高温下,由于较弱的相互作用,会导致金属粒子聚集或浸出,导致催化剂活性明显下降。因此,寻找一种新型的钯碳催化剂的制备方法,使钯能够牢固地固定在活性炭载体上,提高催化剂的活性和稳定性具有重要的意义。

[0005]

如cn1709569a使用乙二胺四乙酸等螯合剂来配制含钯化合物的浸渍液来制备pta加氢精制催化剂。这是由于螯合剂在浸渍过程中使钯离子不会被活性炭表面基团还原,据称可以提高钯的分散度。但是这类螯合剂对环境有害,会造成环境污染。

[0006]

如cn1698953a使用邻二氮菲等络合剂来配制含钯化合物的浸渍液,来制备pta加氢精制催化剂。据称可以提高钯的分散度。但是这类络合剂不仅对人体有害,而且会造成环境污染。

[0007]

如cn111318281a使用氢气或氨气对锐钛矿二氧化钛进行改性,使二氧化钛表面产生缺陷(空位),使用这种载体制备的ni/tio2催化剂大大提高了二氧化碳加氢制甲烷的转化率和选择性,同时具有良好的稳定性。但是在使用氨气处理的过程中需要使用氦气作为保护气进行降温,而且在后续的制备过程中需要进行500℃高温焙烧,制备过程较为复杂。

技术实现要素:

[0008]

为了解决上述技术问题,本发明的目的在于提供一种粗对苯二甲酸加氢精制催化剂的制备方法,该制备方法可以提高金属钯与活性炭之间的相互作用,使金属钯能够牢固地固定在活性炭上,以防止pd的迁移及晶粒长大。

[0009]

本发明的另一目的在于提供一种具有优异的稳定性的粗对苯二甲酸加氢精制催化剂。

[0010]

为了实现上述任一技术目的,本发明提供了一种粗对苯二甲酸加氢精制催化剂的制备方法,该制备方法包括:

[0011]

在80℃-500℃下,以氨气处理气处理活性炭0.5h-12h;

[0012]

将处理后的活性炭浸渍在钯前体溶液中老化6h-24h,金属钯在活性炭上的负载量为0.1wt%-2wt%;

[0013]

以还原剂将钯前体溶液中的pd离子还原为pd纳米粒子,得到样品;

[0014]

采用有机硅化合物溶液对样品进行化学液相沉积改性,样品与有机硅化合物溶液的用量比为1g:(0.001-10)ml,有机硅化合物溶液的浓度为0.001g/ml-0.05g/ml,得到粗对苯二甲酸加氢精制催化剂。

[0015]

本发明的粗对苯二甲酸加氢精制催化剂的制备方法,催化剂以活性炭为载体,活性组份为金属pd。活性炭预先经过氨气处理,然后等体积浸渍含pd的前体溶液;经老化、还原后得样品,将所得样品浸渍于有机硅化合物溶液进行化学液相沉积改性,最后得到粗对苯二甲酸加氢精制催化剂。本发明的粗对苯二甲酸加氢精制催化剂具有优异的稳定性,通过对活性碳使用氨气处理及有机硅的液相化学沉积改性,负载上的pd纳米粒子能牢固地稳定在活性碳载体上,从而避免了在反应过程中pd纳米粒子的流失和团聚。

[0016]

本发明的粗对苯二甲酸加氢精制催化剂的制备方法,在金属钯负载前对活性炭载体使用氨气进行处理,引入氨基,氨基的引入可以起到锚定金属的作用,增强金属-载体之间的相互作用,从而提高pd纳米粒子与活性碳的亲和力。同时提高pd纳米粒子在活性炭表面的分散度。采用有机硅溶液进行液相沉积,在活性炭表面沉积0.6nm-80.0nm的二氧化硅薄层,将pd纳米粒子包覆,以提高钯纳米粒子在粗对苯二甲酸加氢反应中的稳定性,同时也提高活性炭的稳定性,避免其在高压反应中的破裂和脱灰。

[0017]

本发明的粗对苯二甲酸加氢精制催化剂的制备方法包括对活性炭进行前处理的步骤。进行前处理以除去活性炭的灰分,清除活性炭孔道中的沉积物,改变活性炭表面孔的结构,增大平均孔径,增加表面积,同时,可以增加活性炭表面含氧基团,提高钯的分散度。

[0018]

在本发明的一具体实施方式中,采用的活性炭为椰壳活性炭,其比表面积为600m2/g-2000m2/g,孔体积为0.4cm3/g-1.0cm3/g,平均孔径为1.5cm3/g-2.4cm3/g。

[0019]

在本发明的一具体实施方式中,活性炭在以氨气处理气进行处理之前,先进行以下处理:

[0020]

将活性炭浸泡在酸的水溶液中、洗涤,干燥。

[0021]

在本发明的一具体实施方式中,采用的酸的水溶液的浓度为0.1mol/l-1.0mol/l。

[0022]

在本发明的一具体实施方式中,酸的水溶液中采用的酸为乙酸、盐酸、硝酸中的一种或几种组合。

[0023]

本发明的粗对苯二甲酸加氢精制催化剂的制备方法包括对活性炭以氨气进行处理的步骤。以纯氨气或含有氨气的混合气处理活性炭,以引入氨基,氨基的引入可以锚定金属。

[0024]

在本发明的一具体实施方式中,采用的氨气处理气为氨气的浓度为0.5vol%-100vol%的含有氨气的气体。

[0025]

在本发明的一具体实施方式中,当氨气处理气为混合气时,优选为氨气与氮气的混合气或氨气与氩气的混合气。

[0026]

本发明的粗对苯二甲酸加氢精制催化剂的制备方法包括将处理后的活性炭浸渍在钯前体溶液中老化的步骤。

[0027]

在本发明的一具体实施方式中,采用的钯前体溶液为浓度为0.5wt%-2wt%的钯

盐的盐酸溶液;具体地,钯盐的盐酸溶液中钯盐选自氯化钯、乙酸钯或硝酸钯。优选钯前体溶液为氯化钯溶液。

[0028]

本发明的粗对苯二甲酸加氢精制催化剂的制备方法包括以还原剂将钯前体中的pd离子还原为pd纳米粒子的步骤。

[0029]

在本发明的一具体实施方式中,采用的还原剂为甲酸钠、甲醛、水合肼、硼氢化钠、葡萄糖或氢气。优选为氢气,水合肼或甲酸钠。

[0030]

本发明的粗对苯二甲酸加氢精制催化剂的制备方法包括采用有机硅化合物溶液对样品进行化学液相沉积改性得到产品的步骤。

[0031]

在本发明的一具体实施方式中,化学液相沉积改性包括以下步骤:

[0032]

将样品加入有机硅化合物溶液中,在室温下进行旋转蒸发,进行有机硅包覆,然后在温度为20℃-80℃下旋转蒸发去除溶剂,旋转蒸发的真空度为0.01mpa-0.1mpa;旋转蒸发的优选温度为30℃-60℃。

[0033]

在本发明的一具体实施方式中,采用的有机硅化合物溶液中有机硅化合物为六甲基二硅氧烷、甲基-氢-环状硅氧烷、正硅酸丙酯、正硅酸乙酯和硅酸异丙酯中的一种或至少两种的组合;优选有机硅化合物为正硅酸丙酯、正硅酸乙酯或硅酸异丙酯。

[0034]

在本发明的一具体实施方式中,有机硅化合物溶液的溶剂为正己烷、正庚烷和环己烷中的一种或至少两种的组合;优选溶剂为正己烷、正庚烷或环己烷。

[0035]

本发明还提供了一种粗对苯二甲酸加氢精制催化剂,其是通过本发明的粗对苯二甲酸加氢精制催化剂的制备方法制备得到的,其中钯的负载量为0.1wt%-2wt%。通过本发明的制备方法得到的粗对苯二甲酸加氢精制催化剂具有优异的稳定性,且可连续10次重复使用。

[0036]

本发明的粗对苯二甲酸加氢精制催化剂的应用,该粗对苯二甲酸加氢精制催化剂用于催化粗对苯二甲酸加氢精制精对苯二甲酸。

[0037]

在本发明的一具体实施方式中,采用本发明的催化剂进行催化时,可以按照以下步骤进行:

[0038]

向粗对苯二甲酸中加入水、催化剂,反应温度为280℃,氢气分压为0.5mpa,反应时间为1h。其中,粗对苯二甲酸、水与催化剂的添加量比为250g:700ml:1g。250g的粗对苯二甲酸含杂质4-cba含量2000-3000ppm。

[0039]

上述催化反应可以在磁力搅拌高压反应釜中进行。

[0040]

另外,经过上述催化反应加氢得到的4-cba含量可以采用安捷伦lc1290高效液相色谱(c18柱,流动相为乙腈和水,流量为0.8ml/min,检测波长为254nm,进样量为5ul)进行分析。

[0041]

本发明的粗对苯二甲酸加氢精制催化剂的制备方法,通过对活性炭进行nh3处理,在活性炭表面引入-nh2基团(通过红外测试发现,经过氨气处理后在活性炭的表面氨基基团会增加),通过-nh2基团对金属pd离子亲和作用,使pd纳米粒子在活性炭上高度分散,同时由于-nh2在高温下引入可以将活性炭表面的还原性基团变为c-o-c,c-n等基团,避免pd化合物在浸渍到活性炭上时立即被还原,从而防止pd分散度的降低,使催化剂具有良好的稳定性。同时采用有机硅溶液进行液相沉积改性,在活性炭表面沉积一定厚度的二氧化硅薄层,将pd纳米粒子包覆,极大的提高pd纳米粒子在粗对苯二甲酸加氢反应中的稳定性。而

且有机硅烷在一定温度下进行分解,这样可以使有机硅烷中的si-o键与嫁接到载体上的-nh2相连,同时将已经与-nh2相连的pd进行进一步的固定,防止其迁移;进一步提高活性炭的稳定性,避免其高压反应中的破裂和脱灰。

[0042]

本发明的粗对苯二甲酸加氢精制催化剂的制备方法:

[0043]

(一)、提出采用氨气对椰壳活性炭进行热处理,目的是在活性炭表面引入nh

2-官能团,nh

2-官能团与担载的pd纳米粒子具有强的亲和作用,从而使pd纳米粒子能牢固地负载在椰壳活性炭表面;

[0044]

(二)、首次提出在pta精制加氢催化剂中采用有机硅对椰壳活性炭担载的pd纳米粒子进行表面涂敷,使其产生二氧化硅纳米薄层,从而进一步提高椰壳活性炭担载的pd纳米粒子的稳定性。

[0045]

通过本发明的粗对苯二甲酸加氢精制催化剂的制备方法得到的粗对苯二甲酸加氢精制催化剂可以用于催化粗对苯二甲酸加氢制备精对苯二甲酸,4-cba转化率高达96%,且可连续使用。

附图说明

[0046]

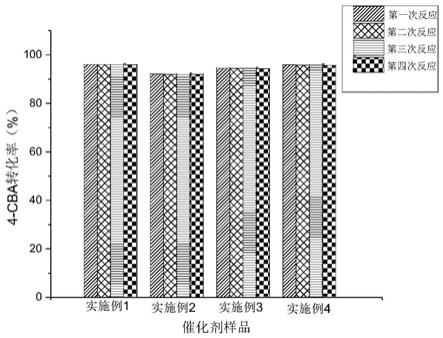

图1a为实施例1、实施例2、实施例3、实施例4的催化剂使用四次后的活性曲线图。

[0047]

图1b为实施例5、实施例6、实施例7、实施例8的催化剂使用四次后的活性曲线图。

[0048]

图1c为实施例9、实施例10、实施例11、实施例12的催化剂使用四次后的活性曲线图。

[0049]

图1d为实施例13和比较例1的催化剂使用四次后的活性曲线图。

[0050]

图1e为比较例2、比较例3的催化剂使用四次后的活性曲线图。

[0051]

图2为活性炭和实施例4的红外谱图。

[0052]

图3a为实施例4催化剂使用前的tem图。

[0053]

图3b为实施例4催化剂使用四次后的tem图。

[0054]

图4为实施例4的催化剂的tem图。

具体实施方式

[0055]

为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

[0056]

本发明实施例中所用的试验材料均为本领域常规的试验材料,均可通过商业渠道购买得到。

[0057]

实施例

[0058]

本实施例提供了多个粗对苯二甲酸加氢精制催化剂的制备方法,具体包括以下步骤:

[0059]

载体活性炭用1.0mol/l盐酸水溶液洗涤除去灰分,载体活性炭120℃干燥2-8小时除去水分;

[0060]

载体活性炭在200℃下使用氨气与氮气的混合气处理3小时;

[0061]

将活性炭浸渍在钯盐溶液中得到催化剂前体,其中钯的负载量为0.1-2.5wt%,并老化2-24小时;

[0062]

用5wt%水合肼配成还原液,将老化后的催化剂前体在还原液中浸渍4小时,然后用纯水洗涤至中性;

[0063]

所得样品倒入有机硅化合物溶液进行化学液相沉积改性,有机硅化合物溶液的浓度为0.005g/ml,样品与有机硅化合物溶液的用量比为1g:2ml。之后在室温条件下旋转蒸发去除溶剂,旋转蒸发的真空度为0.05mpa,温度为50℃。得到粗对苯二甲酸加氢精制催化剂。

[0064]

具体如表1所示。

[0065]

对比例1

[0066]

载体不经过氨气处理,也不使用有机硅溶液进行化学沉积,其余同实施例1。

[0067]

对比例2和对比例3与实施例1的区别如表1所示。

[0068]

各实施例和对比例采用的载体处理的温度和时间、使用气体中氨气的含量、有机硅化物溶液以及催化剂活性见表1所示。各个催化剂使用前后pd含量如表2所示。

[0069]

表1

[0070][0071][0072]

表2

[0073] 使用前pd含量wt%使用后pd含量wt%实施例10.50.49实施例20.30.29

实施例30.50.48实施例40.70.69实施例50.50.49实施例60.50.5实施例70.50.48实施例80.50.5实施例90.30.28实施例100.50.49实施例110.70.68实施例120.50.49实施例131.01.0实施例140.50.5实施例150.50.5实施例160.50.48对比例10.50.42对比例20.50.40对比例30.50.39

[0074]

通过表1和表2可以看出,使用氨气处理和有机硅溶液液相沉积,使得催化剂的活性变高,而且可以起到将钯锚定的作用,减少了钯的浸出。

[0075]

图1a、图1b、图1c、图1d、图1e分别是实施例和对比例的催化剂使用四次后的活性曲线图,可以看出,使用氨气处理和有机硅溶液液相沉积处理得到催化剂的活性可以达到96%,而不使用氨气处理和有机硅改性的催化剂转化率最高只有75.2%,而且随着使用次数的增加活性逐渐降低。

[0076]

图2为未经过氨气处理的活性炭和实施例4的催化剂的红外图,在860cm-1

和1490cm-1

处发现实施例4的催化剂比未经过氨气处理的活性炭多了两个-nh2的峰,从而说明经过氨气处理后,活性炭上带有-nh2。

[0077]

图3a和图3b为实施例4的催化剂反应四次后tem图,可以看出,催化剂的粒径无明显变化。

[0078]

图4为实施例4催化剂的二氧化硅薄层的厚度为1.2nm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1