一种双螺杆挤出机及其混合方法与流程

本发明属于浆料混合技术领域,涉及双螺杆挤出机,尤其涉及一种双螺杆挤出机及其混合方法。

背景技术:

目前,锂离子电池是一种二次电池(充电电池),它主要依靠锂离子在正极和负极之间移动来工作。在充放电过程中,li+在两个电极之间往返嵌入和脱嵌:充电时,li+从正极脱嵌,经过电解质嵌入负极,负极处于富锂状态;放电时则相反。

锂电池电芯浆料混合分散工艺在锂离子电池的整个生产工艺中对产品的品质影响度大,是整个生产工艺中最重要的环节。锂离子电池的电极制造,正极浆料由粘合剂、导电剂、正极材料等组成;负极浆料则由粘合剂、负极材料等组成。正、负极浆料的制备都包括了液体与液体、液体与固体物料之间的相互混合、溶解和分散等一系列工艺过程。在正、负极浆料中,颗粒状活性物质的分散性和均匀性直接响到锂离子在电池两极间的运动,因此在锂离子电池生产中各极片材料的浆料的混合分散至关重要,浆料分散质量的好坏,直接影响到后续锂离子电池生产的质量及其产品的性能。

采用传统的双行星搅拌匀浆时间过长(7h),采用双螺杆湿法工艺进行匀浆,浆料细度可以达标,但匀浆时间因为制胶而大大加长;如果采用双螺杆干法匀浆工艺匀浆时间大大缩减了,但制得的浆料细度偏高,一般高出涂布标准6μm,影响电池的性能。

cn106743213a公开一种用于高粘度浆料研磨、分散、搅拌和输送的双螺杆,双螺杆由螺纹旋向相反的一号螺杆和二号螺杆配合组成,通过驱动电机驱动其中一根螺杆旋转,带动另一根螺杆旋转,实现双螺杆对注入浆料的研磨、搅拌和输送;一号螺杆和二号螺杆分为前段和后段,前段上的螺纹轴向设置有若干进料槽;一号螺杆和二号螺杆为空心套筒结构,分别固定在一号轴和二号轴上形成实心螺杆结构。该发明具有研磨、搅拌、分散及输送效率高的特点。

cn103268931a公开了一种锂电池正负电极浆料生产工艺及系统,将正负电极物料通过输送装置添加到第一阶双螺杆挤出机中,再将物料添加到第二阶双螺杆挤出机中进行剪切和乳化,并进行粘稠度处理,最后对物料进行真空脱气、降温和剪切,得到正负电极浆料,提高浆料中锂离子的分散程度,有效提高后续生产电池的质量和性能,生产率提高,成本投入减少。

cn206715709u公开了一种多种粉体与液体混合的浆料生产系统,包括依次连通的粉体称量单元、粉体混合机、双螺杆挤出机、浆料混合机、定量输送泵、高速分散机、周转桶和过滤器,双螺杆挤出机上还设置有液体加料口,液体加料口还与设置有的液体定量添加单元连通;所述的粉体称量单元至少设置有两个。该系统是根据多种粉体混合制浆过程粉体混合、粉体润湿、高粘稠捏合、稀释和均质的不同工艺阶段,分别采用效率高且满足连续式生产需要的对应设备来处理,浆料分散和均质效果好。

现有双螺杆挤出机均存在结构复杂和细度达不到标准的问题,因此,如何在保证双螺杆挤出机具有结构简单和混合效率高的同时,还能使混合浆料具有细度效果好等特点,成为目前迫切需要解决的问题。

技术实现要素:

针对现有技术存在的不足,本发明的目的在于提供一种双螺杆挤出机及其混合方法,通过将双螺杆挤出机的螺杆分为输送段、浸润混合段、强捏合段、强剪切段、稀释增强剪切段和中捏合段,使粉料与溶剂混合充分,具有结构简单和混合效率高等特点。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供了一种双螺杆挤出机,所述的双螺杆挤出机包括壳体和两根贯穿所述壳体且相互啮合的螺杆,所述的螺杆沿物料流向依次分为输送段、浸润混合段、强捏合段、强剪切段、稀释增强剪切段和中捏合段。

本发明通过将螺杆沿物料流向依次分为输送段、浸润混合段、强捏合段、强剪切段、稀释增强剪切段和中捏合段,不同工作段的螺杆结构不同,使双螺杆挤出机既能发挥全部的匀浆潜力达到扩产能的需求,又能使匀浆浆料细度降低,达到涂布生产要求,解决双螺杆湿法匀浆效率低和干法浆料细度不达标的问题,具有操作简单和效率高等特点。

作为本发明的一个优选技术方案,所述的输送段包括至少一节输送螺杆节。

优选地,所述输送螺杆节的输送角度为25~35°,例如,输送角度为25°、26°、27°、28°、29°、30°、31°、32°、33°、34°或35°,进一步优选为30°。

优选地,所述的壳体位于输送段的进料端连接有侧面加料混合机,所述的侧面加料混合机沿进料方向依次分为粉料加料区和粉液预混区。

本发明对粉料与溶剂先进行预混,使溶剂和粉料具有良好的分散效果。

作为本发明的一个优选技术方案,所述的浸润混合段包括至少一节浸润螺杆节。

优选地,所述浸润螺杆节的输送角度为40~50°,例如,输送角度为40°、41°、42°、43°、44°、45°、46°、47°、48°、49°或50°,进一步优选为45°。

作为本发明的一个优选技术方案,所述的强捏合段包括至少一节强捏合螺杆节。

优选地,所述强捏合螺杆节的输送角度为85~95°,例如,输送角度为85°、86°、87°、88°、89°、90°、91°、92°、93°、94°或95°,进一步优选为90°。

优选地,所述强捏合螺杆节的螺纹厚度为32~40mm,例如,厚度为32mm、33mm、34mm、35mm、36mm、37mm、38mm、39mm或40mm。

作为本发明的一个优选技术方案,所述的强剪切段包括至少一节强剪切螺杆节。

优选地,所述强剪切螺杆节的输送角度为85~95°,例如,输送角度为85°、86°、87°、88°、89°、90°、91°、92°、93°、94°或95°,进一步优选为90°。

优选地,所述强剪切螺杆节的螺纹厚度为20~28mm,例如,厚度为20mm、21mm、22mm、23mm、24mm、25mm、26mm、27mm或28mm。

作为本发明的一个优选技术方案,所述的稀释增强剪切段包括至少一节稀释螺杆节。

优选地,所述稀释螺杆节的输送角度为40~95°,例如,输送角度为40°、45°、50°、55°、60°、65°、70°、75°、80°、85°、90°或95°。

优选地,相邻所述稀释螺杆节的输送角度相同或不同。

优选地,所述的壳体位于稀释增强剪切段的进料端开设有第一进液口。

作为本发明的一个优选技术方案,沿物料流向,所述的稀释螺杆节依次为第一稀释段、第二稀释段、第三稀释段、第四稀释段和第五稀释段。

优选地,所述第一稀释段的输送角度为40~50°,例如,输送角度为40°、41°、42°、43°、44°、45°、46°、47°、48°、49°或50°,进一步优选为45°。

优选地,所述第一稀释段的螺纹层数为至少两层,进一步优选为两层。

优选地,所述第二稀释段的输送角度为55~65°,例如,输送角度为55°、56°、57°、58°、59°、60°、61°、62°、63°、64°或65°,进一步优选为60°。

优选地,所述第二稀释段的螺纹层数为至少一层,进一步优选为一层。

优选地,所述第三稀释段的输送角度为40~50°,例如,输送角度为40°、41°、42°、43°、44°、45°、46°、47°、48°、49°或50°,进一步优选为45°。

优选地,所述第三稀释段的螺纹层数为至少一层,进一步优选为一层。

优选地,所述第四稀释段的输送角度为55~65°,例如,输送角度为55°、56°、57°、58°、59°、60°、61°、62°、63°、64°或65°,进一步优选为60°。

优选地,所述第四稀释段的螺纹层数为至少两层,进一步优选为两层。

优选地,所述第五稀释段的输送角度为85~95°,例如,输送角度为85°、86°、87°、88°、89°、90°、91°、92°、93°、94°或95°,进一步优选为90°。

优选地,所述第五稀释段的螺纹层数为至少一层,进一步优选为一层。

作为本发明的一个优选技术方案,所述中捏合段包括至少一节中捏合螺杆节。

优选地,所述中捏合螺杆节的输送角度为85~90°,例如,输送角度为85°、86°、87°、88°、89°、90°、91°、92°、93°、94°或95°,进一步优选为90°。

优选地,所述的壳体位于中捏合段的进料端开设有第二进液口。

作为本发明的一个优选技术方案,所述输送螺杆节、浸润螺杆节、强捏合螺杆节、强剪切螺杆节、稀释螺杆节和中捏合螺杆节均为可拆卸连接。

本发明通过设置螺杆节为可拆卸连接,首先能够方便各螺杆节的维修和更换,其次,通过对螺杆节的更换,使螺杆节上的输送角度、螺纹层数和厚度进行调节,可有效调节浆料混合后的细度和混合效率,在双螺杆挤出机的长径比一定时,强捏合段的总长度不发生变化,通过减少强捏合段螺纹层数的数量,并增加每个螺纹的厚度,使得捏合强度增加,降低浆料的细度。

优选地,所述的可拆卸连接方式为咬合连接。

优选地,所述螺杆还包括位于输送段远离浸润混合段一端的排气段。

优选地,所述的螺杆一端连接有电机。

优选地,所述双螺杆挤出机的物料出口端依次连接有过滤器和搅拌器。

优选地,所述的过滤器为磁网过滤器。

第二方面,本发明还提供了一种采用如第一方面所述的双螺杆挤出机进行物料混合的方法,所述的混合方法具体包括:

将粉料和部分溶剂加入双螺杆挤出机,依次经过输送段、浸润混合段、强捏合段、强剪切段、稀释增强剪切段和中捏合段进行混合,再将剩余溶剂分别加入稀释增强剪切段和中捏合段进行混合。

本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

与现有技术相比,本发明的有益效果为:

本发明通过将螺杆沿物料流向依次分为输送段、浸润混合段、强捏合段、强剪切段、稀释增强剪切段和中捏合段,不同工作段的螺杆结构不同,使双螺杆挤出机既能发挥全部的匀浆潜力达到扩产能的需求,又能使匀浆浆料细度降低,达到涂布生产要求,解决双螺杆湿法匀浆效率低和干法浆料细度不达标的问题,具有操作简单和效率高等特点。

附图说明

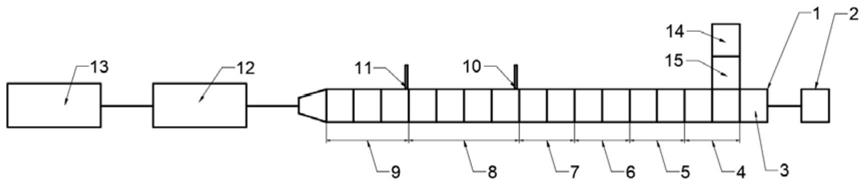

图1为本发明一个具体实施方式中提供的双螺杆挤出机的结构示意图。

其中,1-壳体;2-电机;3-排气段;4-输送段;5-浸润混合段;6-强捏合段;7-强剪切段;8-稀释增强剪切段;9-中捏合段;10-第一进液口;11-第二进液口;12-过滤器;13-搅拌器;14-粉料加料区;15-粉液预混区。

具体实施方式

需要理解的是,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

下面通过具体实施方式来进一步说明本发明的技术方案。

在一个具体实施方式中,本发明提供了一种双螺杆挤出机,如图1所示,所述的双螺杆挤出机包括壳体1和两根贯穿所述壳体1且相互啮合的螺杆,螺杆沿物料流向依次分为输送段4、浸润混合段5、强捏合段6、强剪切段7、稀释增强剪切段8和中捏合段9。

本发明通过将螺杆沿物料流向依次分为输送段4、浸润混合段5、强捏合段6、强剪切段7、稀释增强剪切段8和中捏合段9,不同的工作段的螺杆结构不同,使双螺杆挤出机既能发挥全部的匀浆潜力达到扩产能的需求,又能使匀浆浆料细度降低,达到涂布生产要求,解决双螺杆湿法匀浆效率低和干法浆料细度不达标的问题,具有操作简单和效率高等特点。

进一步地,输送段4包括至少一节输送螺杆节,输送螺杆节的输送角度为25~35°,更进一步地,优选为30°。壳体1位于输送段4的进料端连接有侧面加料混合机,侧面加料混合机沿进料方向依次分为粉料加料区14和粉液预混区15。本发明对粉料与溶剂先进行预混,使溶剂和粉料具有良好的分散效果。

进一步地,浸润混合段5包括至少一节浸润螺杆节,浸润螺杆节的输送角度为40~50°,更进一步地优选为45°。

进一步地,强捏合段6包括至少一节强捏合螺杆节,强捏合螺杆节的输送角度为85~95°,更进一步地优选为90°;强捏合螺杆节的螺纹厚度为32~40mm。

进一步地,强剪切段7包括至少一节强剪切螺杆节,强剪切螺杆节的输送角度为85~95°,更进一步地优选为90°;强剪切螺杆节的螺纹厚度为20~28mm。

进一步地,稀释增强剪切段8包括至少一节稀释螺杆节,稀释螺杆节的输送角度为40~95°,相邻稀释螺杆节的输送角度相同或不同,壳体1位于稀释增强剪切段8的进料端开设有第一进液口10。

进一步地,沿物料流向,稀释螺杆节依次为第一稀释段、第二稀释段、第三稀释段、第四稀释段和第五稀释段;第一稀释段的输送角度为40~50°,更进一步地优选为45°,第一稀释段的螺纹层数为至少两层,更进一步地优选为两层;第二稀释段的输送角度为55~65°,更进一步地优选为60°,第二稀释段的螺纹层数为至少一层,更进一步地优选为一层;第三稀释段的输送角度为40~50°,更进一步地优选为45°,第三稀释段的螺纹层数为至少一层,更进一步地优选为一层;第四稀释段的输送角度为55~65°,更进一步地优选为60°,第四稀释段的螺纹层数为至少两层,更进一步地优选为两层;第五稀释段的输送角度为85~95°,更进一步地优选为90°,第五稀释段的螺纹层数为至少一层,更进一步地优选为一层。

中捏合段9包括至少一节中捏合螺杆节,中捏合螺杆节的输送角度为85~90°,更进一步地优选为90°。壳体1位于中捏合段9的进料端开设有第二进液口11。

输送螺杆节、浸润螺杆节、强捏合螺杆节、强剪切螺杆节、稀释螺杆节和中捏合螺杆节均为可拆卸连接,进一步地,可拆卸连接方式为咬合连接。本发明通过设置螺杆节为可拆卸连接,首先能够方便各螺杆节的维修和更换,其次,通过对螺杆节的更换,使螺杆节上的输送角度、螺纹层数和厚度进行调节,可有效调节浆料混合后的细度和混合效率,在双螺杆挤出机的长径比一定时,强捏合段6的总长度不发生变化,通过减少强捏合段6螺纹层数的数量,并增加每个螺纹的厚度,使得捏合强度增加,降低浆料的细度。

螺杆还包括位于输送段4远离浸润混合段5一端的排气段3,螺杆一端连接有电机2,双螺杆挤出机的物料出口端依次连接有过滤器12和搅拌器13,进一步地,过滤器12为磁网过滤器。

在另一个具体实施方式中,本发明还提供了一种采用上述的双螺杆挤出机进行物料混合的方法,所述的混合方法具体包括:

将粉料和部分溶剂加入粉液预混区15,预混后进入双螺杆机的输送段4,依次经过输送段4、浸润混合段5、强捏合段6、强剪切段7、稀释增强剪切段8和中捏合段9进行混合,其中,经第一进液口10和第二进液口11将剩余溶剂分别加入稀释增强剪切段8和中捏合段9。

实施例1

本实施例提供了一种双螺杆挤出机,基于一个具体实施方式所述的双螺杆挤出机,其中,输送段4包括两节输送螺杆节,输送螺杆节的输送角度为30°;浸润混合段5包括两节浸润螺杆节,浸润螺杆节的输送角度为45°;强捏合段6包括两节强捏合螺杆节,强捏合螺杆节的输送角度为90°,螺纹厚度为36mm;强剪切段7包括两节强剪切螺杆节,强剪切螺杆节的输送角度为90°,螺纹厚度为24mm;中捏合段9包括三节中捏合螺杆节,中捏合螺杆节的输送角度为90°。

稀释增强剪切段8包括四节稀释螺杆节,第一稀释段的输送角度为45°,螺纹层数为两层;第二稀释段的输送角度为60°,螺纹层数为一层;第三稀释段的输送角度为45°,螺纹层数为一层;第四稀释段的输送角度为60°,螺纹层数为两层;第五稀释段的输送角度为90°,螺纹层数为一层。

本实施例采用上述双螺杆挤出机进行锂离子电池负极浆料的混合,其中负极活性成分包括石墨和superp,粘结剂包括羧甲基纤维素钠和和丁苯胶乳,混合方法具体包括:

将粉料和部分溶剂加入双螺杆挤出机,依次经过输送段、浸润混合段、强捏合段、强剪切段、稀释增强剪切段和中捏合段进行混合,再将剩余溶剂分别加入稀释增强剪切段和中捏合段进行混合。

制备得到负极浆料的细度为18微米。

实施例2

本实施例提供了一种双螺杆挤出机,基于一个具体实施方式所述的双螺杆挤出机,其中,输送段4包括两节输送螺杆节,输送螺杆节的输送角度为25°;浸润混合段5包括两节浸润螺杆节,浸润螺杆节的输送角度为40°;强捏合段6包括两节强捏合螺杆节,强捏合螺杆节的输送角度为85°,螺纹厚度为32mm;强剪切段7包括两节强剪切螺杆节,强剪切螺杆节的输送角度为85°,螺纹厚度为20mm;中捏合段9包括三节中捏合螺杆节,中捏合螺杆节的输送角度为85°。

稀释增强剪切段8包括四节稀释螺杆节,第一稀释段的输送角度为40°,螺纹层数为两层;第二稀释段的输送角度为55°,螺纹层数为两层;第三稀释段的输送角度为40°,螺纹层数为两层;第四稀释段的输送角度为55°,螺纹层数为两层;第五稀释段的输送角度为85°,螺纹层数为三层。

本实施例采用上述双螺杆挤出机进行锂离子电池负极浆料的混合,其中负极活性成分包括石墨和superp,粘结剂包括羧甲基纤维素钠和和丁苯胶乳,混合方法具体包括:

将粉料和部分溶剂加入双螺杆挤出机,依次经过输送段、浸润混合段、强捏合段、强剪切段、稀释增强剪切段和中捏合段进行混合,再将剩余溶剂分别加入稀释增强剪切段和中捏合段进行混合。

制备得到负极浆料的细度为16微米。

实施例3

本实施例提供了一种双螺杆挤出机,基于一个具体实施方式所述的双螺杆挤出机,其中,输送段4包括两节输送螺杆节,输送螺杆节的输送角度为35°;浸润混合段5包括两节浸润螺杆节,浸润螺杆节的输送角度为50°;强捏合段6包括两节强捏合螺杆节,强捏合螺杆节的输送角度为95°,螺纹厚度为40mm;强剪切段7包括两节强剪切螺杆节,强剪切螺杆节的输送角度为95°,螺纹厚度为28mm,中捏合段9包括三节中捏合螺杆节,中捏合螺杆节的输送角度为95°。

稀释增强剪切段8包括四节稀释螺杆节,第一稀释段的输送角度为50°,螺纹层数为三层;第二稀释段的输送角度为65°,螺纹层数为两层;第三稀释段的输送角度为50°,螺纹层数为三层;第四稀释段的输送角度为65°,螺纹层数为两层;第五稀释段的输送角度为95°,螺纹层数为两层。

本实施例采用上述双螺杆挤出机进行锂离子电池负极浆料的混合,其中负极活性成分包括石墨和superp,粘结剂包括羧甲基纤维素钠和和丁苯胶乳,混合方法具体包括:

将粉料和部分溶剂加入双螺杆挤出机,依次经过输送段、浸润混合段、强捏合段、强剪切段、稀释增强剪切段和中捏合段进行混合,再将剩余溶剂分别加入稀释增强剪切段和中捏合段进行混合。

制备得到负极浆料的细度为19微米。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 还没有人留言评论。精彩留言会获得点赞!