一种电极的电镀镀镍工艺的制作方法

1.本发明涉及电镀技术领域,尤其涉及一种电极的电镀镀镍工艺。

背景技术:

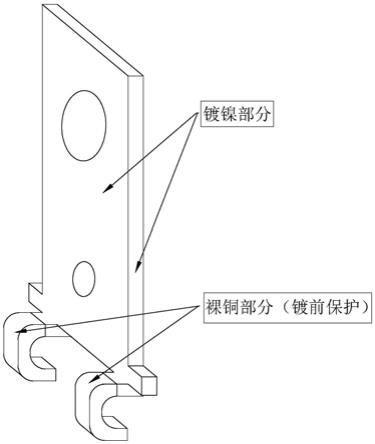

2.目前,新能源汽车等igbt电力半导体配件功率电极(以下简称电极或电极片)的电镀工艺直接影响着电极焊接的牢固程度。国内传统的电镀方法是将配件全部镀镍,就是先在板材上冲裁出电极片,然后将电极片全部浸入电镀液中进行电镀,使电极片所有部位表面都镀有镍层,这样会造成电极在焊点处虚焊,甚至造成脱落,对汽车的安全性造成致命危险。如附图1所示,国外同类产品采用电镀板冲裁加工工艺,就是先对板材的两侧表面预先电镀上镍层,然后冲裁出双面带镍的电极片,这种电极的重大缺陷是电极侧面裸露,极容易引起氧化生锈,影响igbt的使用寿命及安全。

技术实现要素:

3.本发明要解决上述现有技术存在的问题,提供一种电极的电镀镀镍工艺,通过在电极的焊接处施加镀前保护,实现选择性局部电镀。

4.本发明解决其技术问题采用的技术方案:一种电极的电镀镀镍工艺,包括以下具体步骤:

5.(1)对冲压成形好的电极进行预处理;所述预处理包括除油除锈和超声波清洗;

6.除油除锈:将抛光后的电极放入到滚桶中,滚桶中装有1/2体积的除油除锈溶液,室温下浸泡15

‑

35min,在70

‑

90r/min的转速转动下清洗30

‑

60min,达到除油和除锈目的,提高电极表面的光洁度;

7.超声波清洗:经过除油除锈后的电极在40℃的超声波体积分数为20

‑

30%的乙醇水溶液中进行超声处理2

‑

3min,超声波频率为45hz;清洗掉电极表层附着的污渍;

8.(2)在电极的焊接处上涂覆一层防镀保护涂料,所述防镀保护涂料为三防漆或绝缘漆,可以对电极的焊接处进行镀前保护,避免电镀过程中镍离子在焊接处的表面上沉积;

9.(3)将电极悬挂于用导电性能良好的材料制成的挂具上,预热处理后浸没于镀槽的电镀液中并连接阴极,在两边适当的距离放置阳极,通电后使镍离子在电极上未覆盖防镀保护涂料的表面沉积;

10.(4)镀镍后,将焊接处的防镀保护涂料进行去除处理,所述去除处理是指选择碱性活化剂溶液、108稀释剂和香蕉水中的一种或几种对防镀保护涂料包裹的焊接处浸泡20

‑

30分钟;露出未镀镍的裸露表面,方便后续的焊接固定;

11.(5)对去除保护的电极进行后处理,所述后处理包括醇洗,醇洗是指将电极表面用体积分数为50%的乙醇水溶液清洗一次;然后用去离子水进行清洗三遍后吹干即可。

12.为进一步完善,所述三防漆包括以下重量组分:聚氨酯18

‑

24份、三乙烯四胺8

‑

12份、异丙醇40

‑

50份、乙酸乙酯10

‑

15份、钛酸酯偶联剂1

‑

2份、乙酸丁酯6

‑

12份、松香改性醇酸树脂12

‑

14份、消泡剂1

‑

5份、防水添加剂2

‑

6份、防静电添加剂1

‑

3份,环已酮21~23份,硫

酸铅1.7~1.9份。

13.进一步完善,所述阳极采用纯度为99.99%的镍板,所述阴极采用黄铜片,所述阳极和阴极之间的间距为6.5

‑

7.5cm,所述挂具采用钛螺栓;所述预热处理为预热8

‑

15min,预热温度为30

‑

36℃。

14.进一步完善,所述镀镍液包括如下的重量组分:镍盐30

‑

60份,络合剂40

‑

150份,ph调节剂0.1

‑

150份,光亮剂0

‑

2份,促进剂0.002

‑

1份,水1000份,所述镍盐选自硫酸镍、氯化镍、醋酸镍、碳酸镍中的一种或几种,所述络合剂选自酒石酸盐、柠檬酸盐、乙二胺四乙酸盐、焦磷酸盐、铵盐葡萄糖酸、苹果酸、甲叉二膦酸、氨基三甲叉膦酸中的一种或几种;所述ph调节剂选自氢氧化钠、氢氧化钾、氨水中的一种或几种,所述促进剂为丙二酸、丁二酸、氨基乙酸、丙酸中的一种或多种;所述电镀液温度为25

‑

46℃,ph在2

‑

5之间。

15.进一步完善,所述预处理还保护抛光和活化步骤;抛光:将超声波清洗后的电极放入磁力抛光机中打磨抛光20

‑

30分钟,提高电极表面粗糙度,满足电镀要求;活化:将抛光后的电极采用5wt%~15wt%的盐酸溶液进行活化1min,使其表面的氧化膜溶解露出活泼的金属界面,保证电镀层与基体的结合力,最后吹干即可。

16.进一步完善,所述后处理还包括醇洗前的除氢和憎水处理;除氢:镀镍后的电极放入到豆油中在200℃下进行除氢处理3

‑

4h,然后自然冷却后擦去浮油即可;憎水处理:在对除氢处理后电极的镀镍层表面通过含有质量分数为8

‑

10%憎水剂的憎水溶液进行憎水处理;所述憎水剂为bh

‑

103。

17.进一步完善,步骤(3)中每升所述电镀液中添加有2.5

‑

3ml/l的镀镍纳米添加剂。

18.进一步完善,将经过步骤(3)镀镍后的电极投入浸金液中浸泡,在镍层表面形成厚度为0.035

‑

0.045μm的浸金层,保护镍层不被氧化。

19.进一步完善,所述除油除锈溶液中含有:促进剂2.5

‑

3.5g/l,扩散剂1.5

‑

2.5g/l、渗透剂2

‑

3g/l和20wt%~50wt%的硝酸。

20.一种电极,经过上述电镀镀镍工艺进行处理。所述电极为igbt电力半导体配件功率电极,采用铜材料制成,所述需焊处为两个折弯的焊接脚,所述防镀保护涂料覆盖的范围为焊接脚末端向内6

‑

10mm的一段位置,电极上设置有供钛螺栓穿过的悬挂孔和igbt芯片固定孔。

21.本发明有益的效果是:

22.1、本发明将电极的焊接处6

‑

10mm范围用防镀保护涂料进行镀前保护,然后采用挂镀工艺进行镀镍,镀后再将保护去掉,露出裸铜表面,这样使电极的焊接脚能在镀后保持裸铜状态,以便焊接牢固,而其他部位表面全部镀镍,以保证电极的防锈和导电质量,这种有选择性的局部电镀工艺为国际先进工艺。

23.2、本发明在镀镍前对电极进行抛光、除油除锈、超声波清洗和活化等预处理,提高镀镍层的质量,电极先是在磁力抛光机抛光,提高电极表面的粗糙度,方便镀层附着;接着进行除油除锈,去除电极表面的油污和锈渍,然后通过超声波清洗,清洗效率高,最后增加活化工序,用盐酸对电极表面的氧化膜进行破坏,提高后续电镀表面质量。

24.3、本发明在镀镍后对电极进行采用了比较温和的除氢和憎水处理,除氢处理可以避免电极发生氢脆现象,提高了镀镍层的气密性,憎水处理采用憎水剂bh

‑

103,可以提高镀层的防水性和耐腐蚀性。

25.4、本发明制备的三防漆配比合理,可以改善电极表面的性能,聚氨酯、钛酸酯偶联剂、松香改性醇酸树脂和消泡剂复合使用,可以提高漆膜的绝缘能力,纳米防水添加剂和防静电添加剂的添加使漆膜具有不浸润性,封口效果好,防止漏电,达到良好的绝缘效果,保证电极在挂镀镀镍的过程中可以有效避免焊接脚处镀上镍层。

26.5、按照本发明配置的电镀液镀镍,镍层与铜基电极的结合力强,硬度高,细致光亮,耐磨性好。电镀液中添加有镀镍纳米添加剂,镍镀层致密、结晶细化、孔隙率下降,抗腐蚀性提高1

‑

3个级别。

27.6、电极镀镍后经过浸金处理,可以在镍层表面形成0.035

‑

0.045μm的浸金层,在不影响焊接的同时,提高镍层表面的抗氧化性。

附图说明

28.图1为采用电镀板冲裁加工工艺得到的电极结构示意图;

29.图2为采用本发明电镀镀镍工艺得到的电极结构示意图;

具体实施方式

30.下面对本发明作进一步说明:

31.本实施例中一种电极的电镀镀镍工艺,包括以下具体步骤:

32.(1)对电极进行以下预处理;

33.除油除锈:将抛光后的电极放入到滚桶中,滚桶中装有1/2体积的除油除锈溶液,所述除油除锈溶液中含有:促进剂2.5

‑

3.5g/l,扩散剂1.5

‑

2.5g/l、渗透剂2

‑

3g/l和20wt%~50wt%的硝酸。促进剂、扩散剂和渗透剂的合理配比可以加快电极表面油污的溶解,硝酸可以对电极表面的锈渍和氧化物进行有效去除,室温下浸泡15

‑

35min,在70

‑

90r/min的转速转动下清洗30

‑

60min,达到除油和除锈目的,提高电极表面的光洁度;

34.超声波清洗:经过除油除锈后的电极在40℃的超声波体积分数为20

‑

30%的乙醇水溶液中进行超声处理2

‑

3min,超声波频率为45hz;清洗掉电极表层附着的污渍;

35.抛光:将超声波清洗后的电极放入磁力抛光机中打磨抛光20

‑

30分钟,提高电极表面粗糙度,在不损伤的情况下将电极结构的同时将表面的粗糙度提高到0.8以上,满足电镀要求,为获得良好的镀层性能的重要保证;

36.活化:将抛光后的电极采用5wt%~15wt%的盐酸溶液进行活化1min,使其表面的氧化膜溶解露出活泼的金属界面,保证电镀层与基体的结合力,最后吹干即可。活化的作用是清洁表面的轻氧化层、油脂和残留物,为下一步的镀镍提供较为湿润活性的铜表面。

37.(2)在电极的焊接处上涂覆一层防镀保护涂料,所述防镀保护涂料为三防漆或绝缘漆,可以对电极的焊接处进行镀前保护,避免电镀过程中镍离子在焊接处的表面上沉积;所述三防漆包括以下重量组分:聚氨酯18

‑

24份、三乙烯四胺8

‑

12份、异丙醇40

‑

50份、乙酸乙酯10

‑

15份、钛酸酯偶联剂1

‑

2份、乙酸丁酯6

‑

12份、松香改性醇酸树脂12

‑

14份、消泡剂1

‑

5份、防水添加剂2

‑

6份、防静电添加剂1

‑

3份,环已酮21~23份,硫酸铅1.7~1.9份。聚氨酯、钛酸酯偶联剂、松香改性醇酸树脂和消泡剂复合使用,可以提高漆膜的绝缘能力,纳米防水添加剂和防静电添加剂的添加使漆膜具有不浸润性,封口效果好,防止漏电,达到良好的绝缘效果,保证电极在挂镀镀镍的过程中可以有效避免焊接脚处镀上镍层。

38.(3)将电极悬挂于用导电性能良好的材料制成的挂具上,预热处理后浸没于镀槽的电镀液中并连接阴极,在两边适当的距离放置阳极,通电后使镍离子在电极上未覆盖防镀保护涂料的表面沉积;所述阳极采用纯度为99.99%的镍板,成形的镍层纯度高;所述阴极采用黄铜片,所述挂具采用钛螺栓;所述阳极和阴极之间的间距为6.5

‑

7.5cm,保证镍离子具有较好的移动范围,所述预热处理为预热8

‑

15min,预热温度为30

‑

36℃,可以提高镍离子在电极表面沉积的速度。所述镀镍液包括如下的重量组分:镍盐30

‑

60份,络合剂40

‑

150份,ph调节剂0.1

‑

150份,光亮剂0

‑

2份,促进剂0.002

‑

1份,水1000份,所述镍盐选自硫酸镍、氯化镍、醋酸镍、碳酸镍中的一种或几种,所述络合剂选自酒石酸盐、柠檬酸盐、乙二胺四乙酸盐、焦磷酸盐、铵盐葡萄糖酸、苹果酸、甲叉二膦酸、氨基三甲叉膦酸中的一种或几种;所述ph调节剂选自氢氧化钠、氢氧化钾、氨水中的一种或几种,所述促进剂为丙二酸、丁二酸、氨基乙酸、丙酸中的一种或多种;所述电镀液温度为25

‑

46℃,ph在2

‑

5之间。

39.步骤(3)中每升所述电镀液中添加有2.5

‑

3ml/l的镀镍纳米添加剂。镀镍纳米添加剂的作用能够使镍镀层致密、结晶细化,孔隙率下降10

‑

20%,抗腐蚀能力比同等厚度镍层提高1~3级。镀镍纳米添加剂使镍离子沉积的镍层紧密细致,在镀镍的工艺中、有了纳米添加剂的作用,大大的提高了镍层的耐蚀性能,但它不会与镍共沉积。将经过步骤(4)镀镍后的电极投入浸金液中浸泡,在镍层表面形成厚度为0.035

‑

0.045μm的浸金层,只起保护镍层不被氧化。

40.(4)镀镍后,将焊接处的防镀保护涂料进行去除处理,所述去除处理是指选择碱性活化剂溶液、108稀释剂和香蕉水中的一种或几种对防镀保护涂料包裹的焊接处浸泡20

‑

30分钟;露出未镀镍的裸露表面,方便后续的焊接固定这样不会造成电极在焊点处虚和脱落,提高了汽车的安全性。相比于国外同类产品的电镀板冲裁加工工艺,通过本镀镍工艺后的电极侧面覆盖有镍层,不裸露,不容易引起氧化生锈;

41.(5)对去除保护的电极进行后处理,

42.除氢:镀镍后的电极放入到豆油中在200℃下进行除氢处理3

‑

4h,然后自然冷却后擦去浮油即可;除氢处理可以去除电极内部的氢离子,避免发生氢脆的缺陷,可以避免镍层开裂;

43.憎水处理:在对除氢处理后电极的镀镍层表面通过含有质量分数为8

‑

10%憎水剂的憎水溶液进行憎水处理;所述憎水剂为bh

‑

103,可以形成bh憎水膜层,有效提高镍层的憎水性能和耐腐蚀性,水珠在表面流走不留痕迹。

44.醇洗:将电极表面用体积分数为50%的乙醇水溶液清洗一次;去除多余的憎水剂和其他残留物。

45.然后用去离子水进行清洗三遍后吹干即可。去离子水可以去除镍层上的离子状杂质,表面更纯净,更不容易造成电化学腐蚀。

46.虽然本发明已通过参考优选的实施例进行了图示和描述,但是,本专业普通技术人员应当了解,在权利要求书的范围内,可作形式和细节上的各种各样变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1