一种用于电镀工艺的微型滚筒的制作方法

1.本实用新型涉及电镀设备技术领域,具体涉及一种用于电镀工艺的微型滚筒。

背景技术:

2.电镀行业电镀方式分为挂镀、滚镀、连续镀和刷镀等方式,主要与待镀件的尺寸和批量有关。挂镀适用于一般尺寸的制品,如汽车的保险杠,自行车的车把等。滚镀适用于小件,如紧固件、垫圈、销子等。连续镀适用于成批生产的线材和带材。刷镀适用于局部镀或修复。

3.滚镀适用于受形状、大小等因素影响无法或不宜装挂的小零件的电镀,它与早期小零件电镀采用挂镀或篮筐镀的方式相比,节省了劳动力,提高了劳动生产效率,而且镀件表面质量也大大提高。所以,滚镀的发明与应用在小零件电镀领域无疑有着非常积极的意义。滚镀早在20世纪20年代就已经在工业上得到应用。国内滚镀最早于20世纪50年代中后期出现在上海,机械化连续滚镀设备在20世纪60年代左右开始使用,但当时的设备仅仅能够手动控制,而大型全自动滚镀生产线大概从20世纪90年代开始才有较为广泛的应用。目前,滚镀的产量约占整个电镀加工的50%左右,并涉及到镀锌、铜、镍、锡、铬、金、银及合金等几十个镀种。滚镀已成为应用非常普遍且几乎与挂镀并驾齐驱的一种电镀加工方式。

4.滚镀与小零件挂镀最大的不同在于它使用了滚筒,滚筒是承载着小零件在不停地翻滚的过程中受镀的一个盛料装置。典型的滚筒呈六棱柱状,水平卧式放置。滚筒壁板的一面开口,电镀时一定数量的小零件从开口处装进滚筒内,然后盖上滚筒门将开口封闭。滚筒壁板上布满了许多小孔,电镀时零件与阳极间电流的导通、筒内外溶液的更新及废气的排出等都需要通过这些小孔。滚筒内的阴极导电装置通过铜线或棒从滚筒一侧的中心轴孔内穿出,然后分别固定在滚筒左右墙板的导电搁脚上。零件在滚筒内靠自身的重力作用与阴极导电装置自然连接。小零件的滚镀就是在这样的装置内进行的。滚筒的结构、尺寸、大小、转速、导电方式及开孔率等诸多因素均与滚镀的生产效率、镀层质量等有关。

5.滚镀分类:卧式滚筒、倾斜式滚筒和振动滚筒。

6.卧式滚镀的滚筒形状为"竹筒"或"柱"状,使用时卧式放置。滚筒轴向为水平方向,所以卧式滚镀也叫水平卧式滚镀。生产中常见的六角形滚筒、镀铬滚筒、杆状(或辐条)滚筒、缝衣针滚筒等都属于卧式滚镀的范畴。其中以六角形滚筒应用最广泛。

7.倾斜式滚镀的滚筒形状为"钟"或"碗"形,所以,倾斜式滚筒也被称作钟形滚筒。滚筒轴向与水平面约成40º~45º角,则零件的运行方向倾斜于水平面。

8.形状为"圆筛"或"圆盘"状,滚筒内零件的运动靠来自振荡器的振动力来实现。所以,振动电镀的滚筒一般被形象地称作"振筛"。振筛的振动轴向与水平面垂直,则振筛内零件的运动方向为水平方向。

9.目前在生产中滚筒的尺寸比较大,需要电镀的小零件数量也大。对于尺寸小数量也少的小零件,用大滚筒电镀的产品质量不高,同时增加成本和资源浪费。

技术实现要素:

10.针对现有技术中存在的技术问题,本实用新型的目的是:提供一种结构简单、适用于小零件电镀加工的用于电镀工艺的微型滚筒。

11.为了达到上述目的,本实用新型采用如下技术方案:

12.一种用于电镀工艺的微型滚筒,包括电机、齿轮组、转轴、滚筒组件、壳体和电极;电机安装在壳体,转轴与壳体转动连接;齿轮组包括第一齿轮、第二齿轮和第三齿轮;第一齿轮与电机的输出轴固定连接,第二齿轮通过螺丝轴安装在壳体,螺丝轴与壳体固定连接,第二齿轮与螺丝轴转动连接,第二齿轮与第一齿轮啮合;第三齿轮套在转轴的一端外侧,第三齿轮与第二齿轮啮合,第三齿轮与转轴固定连接;滚筒组件包括纱网、两块端板、多块内侧板和多块外侧板;两块端板分别套在转轴的外侧;多块内侧板环绕且固定连接在两块端板的外周;外侧板和纱网通过胶螺丝固定在内侧板的外侧,纱网位于内侧板和外侧板之间;电极放置于纱网的内侧。

13.作为一种优选,第一齿轮与电机的输出轴通过键连接;第三齿轮与转轴通过键连接。

14.作为一种优选,壳体包括左安装板、右安装板、第一固定杆和第二固定杆,左安装板和右安装板的一端分别与第一固定杆的两端连接,左安装板和右安装板的另一端分别与第二固定杆的两端连接;转轴通过轴套与左安装板和右安装板转动连接,轴套的数量为两个,两个轴套分别安装在左安装板和右安装板,转轴的两端分别与两个轴套转动连接,电机安装在左安装板。

15.作为一种优选,电机位于左安装板和右安装板之间,电机的输出轴从左安装板的内侧伸出左安装板的外侧,第一齿轮、第二齿轮和第三齿轮均位于左安装板的外侧;滚筒外壳位于左安装板和右安装板之间;转轴的两端分别穿过左安装板和右安装板并向外延伸。

16.作为一种优选,一种用于电镀工艺的微型滚筒还包括电线夹,电线夹安装在右安装板的外侧。

17.作为一种优选,端板和侧板均采用透明pmma材料制成。

18.作为一种优选,电极采用紫铜材料制成。

19.作为一种优选,螺丝轴的一端设有把手,把手位于第二齿轮的外侧。

20.作为一种优选,电机采用直流电机。

21.作为一种优选,内侧板和外侧板的数量均为六块,端板为正六边形板,两块端板与六块内侧板连接构成正六棱柱,六块内侧板分别位于正六棱柱的六个侧面;内侧板和外侧板均开有对应大小的长方形窗口,纱网位于内侧板和外侧板之间的长方形窗口处。

22.总的说来,本实用新型具有如下优点:

23.1.本实用新型结构简单、适用于小零件电镀加工;微型滚筒本身体积小,在电镀开始前,需要放进去的小零件数量少,可以不用放拌料或者放非常少的拌料(小零件不够时)。电镀过程中,由于没有拌料或者很少一部分拌料,小零件更容易翻到外层镀上镀层,小零件镀层质量得到了提高。

24.2.本实用新型节约了小零件电镀加工的成本,由于滚筒体积小,拌料不用或者用量很少,节省了拌料的电镀成本和资源。

附图说明

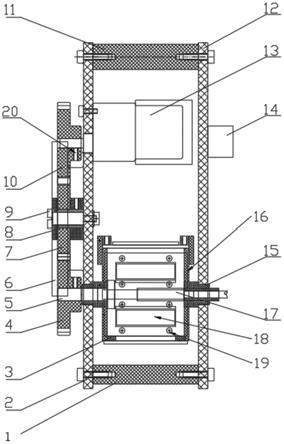

25.图1为一种用于电镀工艺的微型滚筒的剖视图。

26.图2为一种用于电镀工艺的微型滚筒的示意图。

27.其中,1为第一固定杆,2为左安装板,3为纱网,4为第三齿轮,5为转轴,6为把手,7为第二齿轮,8为垫片,9为螺丝轴,10为第一齿轮,11为第二固定杆,12为右安装板,13为电机,14为电线夹,15为轴套,16为端板,17为电极,18为侧板,19为胶螺丝,20为键,21为电机的输出轴。

具体实施方式

28.下面将结合具体实施方式来对本实用新型做进一步详细的说明。

29.一种用于电镀工艺的微型滚筒,包括电机、齿轮组、转轴、滚筒组件、壳体和电极;电机安装在壳体,转轴与壳体转动连接;齿轮组包括第一齿轮、第二齿轮和第三齿轮;第一齿轮与电机的输出轴固定连接,第二齿轮通过螺丝轴安装在壳体,螺丝轴与壳体固定连接,第二齿轮与螺丝轴转动连接,第二齿轮与第一齿轮啮合;第三齿轮套在转轴的一端外侧,第三齿轮与第二齿轮啮合,第三齿轮与转轴固定连接;滚筒组件包括纱网、两块端板、多块内侧板和多块外侧板;两块端板分别套在转轴的外侧;多块内侧板环绕且固定连接在两块端板的外周;外侧板和纱网通过胶螺丝固定在内侧板的外侧,纱网位于内侧板和外侧板之间;电极放置于纱网的内侧,导线穿过转动轴与电极相连接。

30.第一齿轮与电机的输出轴通过键连接;第三齿轮与转轴通过键连接。第一齿轮为主动轮,第二齿轮为第一齿轮的从动轮,为第三齿轮的主动轮;第三齿轮带动转轴转动,从而带动滚筒组件转动。第二齿轮通过螺丝轴安装在壳体,便于装拆。

31.壳体包括左安装板、右安装板、第一固定杆和第二固定杆,左安装板和右安装板的一端分别与第一固定杆的两端连接,左安装板和右安装板的另一端分别与第二固定杆的两端连接;转轴通过轴套与左安装板和右安装板转动连接,轴套的数量为两个,两个轴套分别安装在左安装板和右安装板,转轴的两端分别与两个轴套转动连接,电机安装在左安装板。通过左安装板和右安装板连接形成的框架,便于调整两块板之间的距离,也便于安装滚筒组件和电机等零部件。

32.电机位于左安装板和右安装板之间,电机的输出轴从左安装板的内侧伸出左安装板的外侧,第一齿轮、第二齿轮和第三齿轮均位于左安装板的外侧;滚筒外壳位于左安装板和右安装板之间;转轴的两端分别穿过左安装板和右安装板并向外延伸。

33.一种用于电镀工艺的微型滚筒还包括电线夹,电线夹安装在右安装板的外侧。

34.端板和侧板均采用透明pmma材料制成。

35.电极采用紫铜材料制成。

36.螺丝轴的一端设有把手,把手位于第二齿轮的外侧。

37.电机采用直流电机。直流电机包括电源线、开关和控制电机转动速度的调频器。直流电机的机型为zytd520。

38.内侧板和外侧板的数量均为六块,端板为正六边形板,两块端板与六块内侧板连接构成正六棱柱,六块内侧板分别位于正六棱柱的六个侧面;内侧板和外侧板均开有对应大小的长方形窗口,纱网位于内侧板和外侧板之间的长方形窗口处。

39.其中正六棱柱的一个面的内侧板由胶螺丝固定在两个端板上,拧开胶螺丝可取下此内侧板,方便由此处窗口处装入滚镀零件,另外五个面的侧板是一个整体,与两块端板固定连接,不可取下。外侧板的数量为六块,内侧板和外侧板均开有对应大小的长方形窗口,纱网被夹在内侧板和外侧板之间的窗口处,胶螺丝把外侧板和纱网一起固定在内侧板上。

40.本实施例中,微型滚筒的长为220mm,宽为95.5mm,高为75mm。

41.第二齿轮与螺丝轴的一端直径设有垫片,避免第二齿轮脱落。

42.微型滚筒应用到如下电镀工艺中:(1)电解除油——(2)酸洗——(3)滚镀镍——(4)滚镀钯——(5)滚镀金——(6)金保护——(7)烘干。

43.(1)基材在pt-200除油溶液中通阴极电,对基材进行去除油污,增强基材与镍层结合力。

44.(2)对基材活化处理,将基材在酸盐溶液中浸泡,除去基材表面氧化物,增强基材与镍层结合力。

45.(3)氨基磺酸鎳溶液中滚镀镍,打底用,增进抗蚀能力。

46.(4)钯溶液中滚镀钯,改善导电接触阻抗,增进信号传输,降低金镀层的电镀厚度。

47.(5)金溶液中滚镀金,改善导电接触阻抗,增进信号传输。

48.(6)金保护处理,防止镀层氧化变色。

49.(7)烘干表面水分得产品。

50.微型滚筒工作过程:电机通电,调整电机调频器使电机转速调到一个合适的转速。电机输出轴旋转,装在电机输出轴上的第一齿轮跟着一起转动,第一齿轮转动带动第二转渐开线齿轮转动,第二齿轮转动带动第三齿轮转动,第三齿轮转动通过连接轴带动滚筒组件转动。关闭滚筒电源,把小零件装入到滚筒组件中,盖上滚筒组件的内侧板,此处的内侧板即通过胶螺丝单独固定在两块端板的那一块,把固定可取下内侧板的胶螺丝拧松,取下内侧板,此块内侧板上装有一块外侧板和一块纱网,小零件就可以从此处窗口装入到滚筒内部。从整流器正极连导线到电解溶液或者被镀金属溶液阳极板或者阳极网上,再从整流器负极连导线到滚筒电线夹上。把滚筒放入到电解溶液或者被镀金属溶液,打开整流器电源和滚筒电源,滚筒开始旋转,滚筒里面的小零件就跟着翻滚,滚筒就开始工作了。

51.本实用新型相对与现有技术的优点:现在滚镀生产中,小零件数量多,小零件尺寸比较大,所用到的滚筒的体积大。对于零件尺寸小,数量也少,在这种情况下如果使用大的滚筒去电镀,因为零件数量少,所以零件与滚筒里的电极接触不良或者跟本就接触不到,导致小零件镀上的镀层不良或者镀不上镀层,要解决这个问题,就需要在滚筒里放入小零件的同时放入大量其他金属件,其他金属件被叫做拌料,拌料起到把筒里的电极与小零件紧密相连,传送电流到小零件上,让小零件镀上所需要的金属镀层,在小零件被镀上金属层时,拌料也镀上金属层。滚筒里的大量拌料因滚筒旋转而翻滚,在翻滚过程中就会把小零件挡在里面出不来,这样镀上的镀层会出现外观不良和厚度不够的问题。拌料上的镀层是不需要的,就增加了电镀成本和资源浪费。微型滚筒本身体积小,在电镀开始前,需要放进去的小零件数量少,可以不用放拌料或者放非常少的拌料(小零件不够时)。电镀过程中,由于没有拌料或者很少一部分拌料,小零件更容易翻到外层镀上镀层,小零件镀层质量得到了提高。拌料不用或者用量很少,节省了拌料的电镀成本和资源。

52.上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述

实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1