用于车辆上支撑的衬套的制作方法

[0001]

本实用新型涉及车辆部件制造领域,特别涉及用于车辆上支撑的衬套制造领域。

背景技术:

[0002]

随着汽车行业的快速发展,为了缩短设计时间、减少生产成本,汽车部件模块化成为一种趋势。减震器上支撑作为连接减震器和车身的重要零件,能够衰减减震器的阻尼力,减少车身振动,提高舒适性。近年来,减震器上支撑的模块化设计也有很大的进步,现已有不少减震器上支撑,将金属支架和衬套分开,以使其应用于相似车型中时,只需简单更改金属支架和衬套的尺寸,进而缩短开发时间。

[0003]

如图1和2所示,目前常用于车辆上支撑的衬套具有设置在外部金属支架10

’

中的塑料内芯1

’

和弹性部2

’

。塑料内芯1

’

的横截面平坦且大致呈环形。弹性部2

’

能够从外部包裹于塑料内芯1

’

上,弹性部2

’

的上表面形成有多个凸出部21

’

。

[0004]

如图1所示,减震器上支撑的主要受力方向为轴向(图1中的上下方向),弹性部2

’

上的多个凸出部21

’

能够被尽可能最大限度地压缩(即轴向压缩量较大),使得弹性部2

’

具有较好的减震作用(为了满足乘坐者的舒适度)。但是,在车辆行驶的过程中,弹性部2

’

不受限制地不断以压缩量较大的方式被压缩,会导致其使用寿命缩短,即弹性部2

’

的使用寿命和减震作用是矛盾关系,目前的结构只能通过牺牲使用寿命来满足舒适度。

[0005]

因此,随着车辆部件制造领域对于产品综合性能要求的提高,如何在满足减震作用(具有良好的舒适度)的前提下提升衬套的使用寿命成为了亟需解决的问题。

技术实现要素:

[0006]

鉴于背景技术中存在的缺陷,本实用新型提供一种用于车辆上支撑的衬套,包括:

[0007]

内侧支撑部,具有主体以及多个形成于所述主体的上表面的第一凸出部;

[0008]

弹性部,包裹于所述内侧支撑部,其表面上间隔地形成有多个第二凸出部,相邻的两个所述第二凸出部之间形成平坦的间隔部,以使得全部所述第一凸出部被所述间隔部覆盖。

[0009]

本实用新型提供的衬套弹性部的第二凸出部用于接受竖向的压力而产生形变,但由于第一凸出部的支撑,弹性部的竖向压缩被限制。由此,弹性部基本仅以第二凸出部被压缩的方式保证其具有较好的减震作用(提高舒适度),而第一凸出部的支撑保证了弹性部不会被过量压缩,进而延长使用寿命。由此,该衬套同时满足具有良好的减震作用和延长使用寿命。

[0010]

在本实用新型的一些实施例中,多个所述第一凸出部均匀地呈圆周分布;多个所述第二凸出部同样地呈圆周分布。

[0011]

在本实用新型的一些实施例中,所述主体的横截面呈环形,多个所述第一凸出部沿着所述主体环形分布。

[0012]

在本实用新型的一些实施例中,所述主体的下表面同样地形成有沿着所述主体环

形分布的多个所述第一凸出部;所述弹性部的下表面同样地形成有多个第二凸出部。

[0013]

在本实用新型的一些实施例中,所述第一凸出部呈梯形,所述第二凸出部呈梯形。

[0014]

第一凸出部设计为梯形,因此相邻的两个第一凸出部之间形成了向下的凹陷。第二凸出部刚好位于相邻的两个第一凸出部的凹陷之上。因此,当第二凸出部被压缩时,相邻的两个第一凸出部以斜边对第二凸出部进行支撑,既能够保证弹性部具有一定的压缩量,又避免其被过量压缩。

[0015]

在本实用新型的一些实施例中,所述内侧支撑部采用塑料制成;所述弹性部采用橡胶制成,且直接硫化于所述内侧支撑部以对其进行包裹。

[0016]

在本实用新型的一些实施例中,所述的用于车辆上支撑的衬套还包括:

[0017]

内芯,具有方向标记,以使得其被所述内侧支撑部包裹后所述方向标记露出。

[0018]

在本实用新型的一些实施例中,所述的用于车辆上支撑的衬套,所述内芯上形成有通孔,所述方向标记表现为由所述通孔向外侧方向形成的缺口。

[0019]

在本实用新型的一些实施例中,所述内芯采用金属材质制成。

[0020]

在本实用新型的一些实施例中,所述的用于车辆上支撑的衬套还包括外侧支撑部,由外侧套设于所述弹性部,其不影响所述第二凸出部受到外部轴向压力而压缩,且能够限制所述弹性部径向扩张。

附图说明

[0021]

图1为现有技术中的用于车辆上支撑的衬套的爆炸图;

[0022]

图2为现有技术中的用于车辆上支撑的衬套的剖视图;

[0023]

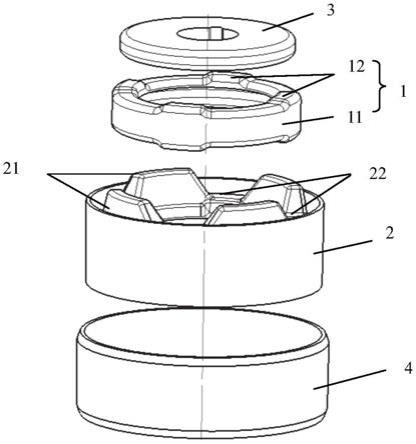

图3为本实用新型一实施例提供的用于车辆上支撑的衬套的爆炸图;

[0024]

图4为本实用新型一实施例提供的用于车辆上支撑的衬套的装配图;

[0025]

图5为显示了安装标记的内芯示意图。

具体实施方式

[0026]

为了使实用新型的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对实用新型作进一步详细的说明。虽然附图中显示了本公开示例性实施例,然而应当理解,可以以各种形式实现本实用新型而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更便于透彻的理解本实用新型,并且能够将本实用新型的构思完整的传达给本领域人员。

[0027]

如图3~4所示,本实施例提供的用于车辆上支撑的衬套主要包括内侧支撑部1和弹性部2。其中,内侧支撑部1具有主体11以及多个形成于主体11的上表面的第一凸出部12。弹性部2包裹于内侧支撑部1,弹性部2 的表面上间隔地形成有多个第二凸出部21,相邻的两个第二凸出部21之间形成平坦的间隔部22,以使得全部第一凸出部12被间隔部22覆盖。

[0028]

弹性部2的第二凸出部21用于接受竖向的压力而产生形变,但由于第一凸出部12的支撑,弹性部2的竖向压缩被限制。由此,弹性部2基本仅以第二凸出部21被压缩的方式保证其具有较好的减震作用(提高舒适度),而第一凸出部12的支撑保证了弹性部2不会被过量压缩,进而延长使用寿命。

[0029]

进一步地,多个第一凸出部12可以均匀地呈圆周分布,多个第二凸出部21同样地

呈圆周分布,相邻的两个所述第二凸出部21之间形成平坦的间隔部22,以使得全部第一凸出部12被间隔部22覆盖。

[0030]

更进一步地,内侧支撑部1的主体11可以像图3~4所示的那样呈圆饼状,且横截面呈环形,多个第一凸出部12沿着主体11环形分布。此时,弹性部2由主体11的外侧和上、下侧对其进行包裹。

[0031]

本领域技术人员应当能够理解,主体11的下表面可以同样地形成有沿着主体11环形分布的多个第一凸出部12,确保来自下方的压力施加到第二凸出部21上时,第一凸出部12能够对弹性部2的下部起到支撑作用。相应地弹性部2的下表面同样地形成有多个第二凸出部21。即内侧支撑部1 的上、下两个表面具有完全相同的结构,弹性部2的上、下两个表面具有完全相同的结构。

[0032]

此外,本领域技术人员应当能够理解,内侧支撑部1的主体11并不必须呈横截面为环形的饼状,其横截面还可以呈矩形、六边形等等。在本实施例中,主体11呈横截面为环形的饼状是为了配合现有的外部金属支架10

’

进行安装。

[0033]

在本实施例中,第一凸出部12设计为梯形,因此相邻的两个第一凸出部12之间形成了凹陷。第二凸出部21刚好位于相邻的两个第一凸出部12 的凹陷之上。因此,当第二凸出部21被压缩时,相邻的两个第一凸出部12 分别以斜边对第二凸出部21进行支撑,既能够保证弹性部2具有一定的压缩量,又避免整个弹性部2被过量压缩。

[0034]

在本实施例中,第二凸出部21也被设计为梯形,从而可以借助其底部的长边将竖向的压力分散于整个弹性部2上,从而延长使用寿命。

[0035]

需要特别说明的是,全部的第一凸出部12是被间隔部22覆盖的,且间隔部22覆盖第一凸出部12后仍然具有平坦的表面,并不会随之变得凸出。换言之,第一凸出部12和第二凸出部21不会发生重合,这种重合方式虽然能够使得第一凸出部12对弹性部2起到支撑作用,进而提高使用寿命,但是却过度地限制了弹性部2的压缩,导致减震作用变差。

[0036]

在本实施例中,内侧支撑部1采用塑料制成。弹性部2采用橡胶制成,且直接硫化于内侧支撑部1以对其进行包裹。

[0037]

在另一个实施例中,用于车辆上支撑的衬套还包括内芯3,该内芯3 可以如图3~4所示的那样呈圆饼状。内芯3上具有方向标记31,以使得其被内侧支撑部1包裹后该方向标记31裸露在外。

[0038]

如图5所示,进一步地,内芯3上形成有通孔32,上述方向标记31 表现为由通孔32向外侧方向形成的缺口。内芯3采用金属材质制成(符合对于衬套制造标准的金属材料)。这样设计的原因在于,通孔32可以用于内芯3和外部部件连接,内侧支撑部1包裹于内芯3上之后,可以通过方向标记31确定内侧支撑部1上的第一凸出部12的位置,进而为后续将弹性部2包裹或者硫化于内侧支撑部1上提供可识别的方向位置(即使得弹性部2上的间隔部22覆盖在第一凸出部12上,而非弹性部2上的第二凸出部21覆盖在第一凸出部12上)。

[0039]

在另一个实施例中,用于车辆上支撑的衬套还包括由外侧套设于弹性部2上的外侧支撑部4。外侧支撑部4不影响第二凸出部21受到外部竖向压力而被压缩,但能够限制弹性部2受外部压力而径向扩张。

[0040]

最后应说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制性的。尽管参照实施例对本实用新型进行了详细说明,但本领域的普通技术人员应当理解,对本

实用新型的技术方案进行修改或者等同替换,都不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1