锂离子电池隔膜及其制备方法和锂离子电池与流程

1.本发明涉及锂离子电池领域,尤其涉及一种锂离子电池隔膜及其制备方法和锂离子电池。

背景技术:

2.近年来锂离子电池尤其是软包电池消费大幅增长,市场空间巨大。不同于方形、圆柱、铝壳电池,软包电池采用铝塑封装膜作为电池的外壳,铝塑膜的厚度约110μm或更薄,外观柔软易变形。当电池失效时,电池胀气,铝塑膜鼓起,不会导致电池内部因压力增大而导致的壳体破碎。此外,软包电池重量比同等容量的钢壳电池轻40%、比同等规格的钢壳电池的容量高10~15%、内阻较小、设计灵活。

3.现有技术中的聚烯烃隔膜,其主要问题包括:1.在涂覆过程中,涂层物质会进入基膜的微孔内部,导致基膜微孔被堵塞,孔的通透性变差,影响电池的倍率放电特性;2.在电池生产过程中,隔膜要经过2次加热、加压的热压工序,一次是在电芯注液前,一次是在注液后,在热压、尤其是注液后,涂层被电解液浸泡溶胀,成为软相,热压时,涂层极易发生厚度变薄、孔径堵塞的情况;3.普遍存在隔膜对电解液的吸液保液能力差的问题。

4.有鉴于此,特提出本申请。

技术实现要素:

5.本发明的目的在于提供一种锂离子电池隔膜及其制备方法和锂离子电池,以解决上述问题。

6.为实现以上目的,本发明特采用以下技术方案:

7.一种锂离子电池隔膜,包括基膜以及涂覆在所述基膜表面的涂层;

8.所述涂层的原料,以质量百分比计,包括:二甲基乙酰胺80-93%、聚偏氟乙烯与六氟丙烯共聚物2-10%、α晶型陶瓷2-15%和γ晶型陶瓷2-15%。

9.通过在涂层中加入二甲基乙酰胺(dmac)和聚偏氟乙烯与六氟丙烯共聚物(pvdf-hfp),使得涂层成为油性涂层,可以提高隔膜与极板之间的粘合度,增加电芯的挺度,从而改善软包电池的安全性。此外,油性pvdf隔膜因与极板之间的间距小,可以有效减小电芯的厚度,在同等规格尺寸条件下,增加电池的容量;而且对电解液的吸液保液量大,有助于提高电池的循环性能。α晶型陶瓷作为涂层的骨架,主要作用是提供耐压缩的支撑力;γ晶型陶瓷其较大的比表面积可用于调控物料粘度。采用这两种陶瓷,可以有效避免其他成孔剂的使用,以及其他成孔剂清洗不干净导致的电池副反应的发生;此外,废液处理成分少,处理难度小。

10.可选地,所述涂层的原料,以质量百分比计,二甲基乙酰胺可以为80%、81%、82%、83%、84%、85%、86%、87%、88%、89%、90%、91%、92%、93%以及80-93%之间的任一值;聚偏氟乙烯与六氟丙烯共聚物可以为2%、3%、4%、5%、6%、7%、8%、9%、10%以及2-10%之间的任一值;α晶型陶瓷可以为2%、3%、4%、5%、6%、7%、8%、9%、10%、

11%、12%、13%、14%、15%以及2-15%之间的任一值;γ晶型陶瓷可以为2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%以及2-15%之间的任一值。

11.优选地,所述涂层设置在所述基膜的长度方向和宽度方向组成的两个表面;

12.优选地,所述涂层的单侧厚度为3-5μm。

13.对涂层厚度的优选,使得电池内部进行两次热压之后,可以获得厚度、比能量和吸液量之间的平衡,使得隔膜的性能达到多方面的最佳。厚度越小比能量越高,而厚度越大相对吸收的电解液越多,电池的循环寿命也越长。

14.可选地,所述涂层的单侧厚度可以为3μm、4μm、5μm以及3-5μm之间的任一值。

15.优选地,所述α晶型陶瓷为亚微米级颗粒,所述γ晶型陶瓷为纳米级颗粒;

16.优选地,所述α晶型陶瓷为α-al2o3,所述γ晶型陶瓷为γ-al2o3。

17.选择α晶型陶瓷和γ晶型陶瓷作为成孔剂,并对其粒径进行选择,采用大小颗粒混搭,构建类似于钢筋混凝土的结构,有效避免膜的压缩导致的电池失效,使得本申请获得的孔为大孔径、深邃型结构,而非现有技术中的层状网络结构,在热压过程中不会像网络状孔那样互相堵塞,能够在热压过程中仍然保持通透,使得电池能够保持优异的倍率放电特性。

18.可选地,所述基膜为具有微孔的聚烯烃薄膜;

19.优选地,所述基膜的厚度为7-9μm。

20.基膜的厚度的控制,使得本申请得到的隔膜整体厚度在13-19μm,经过两次热压之后最终厚度能控制在10-15μm之间,这样的厚度既能够获得较高的比能量,又能够获得较好的循环性能和寿命,安全性能也较好。

21.可选地,所述基膜的厚度可以为7μm、8μm、9μm以及7-9μm之间的任一值。

22.一种所述的锂离子电池隔膜的制备方法,包括:

23.在基膜的表面涂覆二甲基乙酰胺,使用所述原料混合得到浆料,待所述基膜透明后涂覆所述浆料得到所述涂层;

24.将涂覆有所述涂层的所述基膜依次送入凝固浴系统和水洗系统进行处理得到所述锂离子电池隔膜。

25.使用二甲基乙酰胺对基膜的孔隙进行预先填充,然后再进行涂层浆料的涂覆,可以有效避免涂层浆料物质进行基膜微孔内部。

26.通过本申请提供的制备方法加工得到的隔膜,整个隔膜的孔的通透性好,为电池的倍率放电特性提供较好的离子传输通道

27.优选地,所述浆料的温度为25-35℃;

28.优选地,涂覆所述浆料时,所述基膜的涂覆张力小于或等于30n/m。

29.对浆料温度和涂覆张力进行优选,有利用控制涂覆的效果。

30.可选地,所述浆料的温度可以为25℃、26℃、27℃、28℃、29℃、30℃、31℃、32℃、33℃、34℃、35℃以及25-35℃。

31.优选地,所述凝固浴系统包括依次设置的一级凝固浴、二级凝固浴和三级凝固浴;

32.优选地,所述一级凝固浴中二甲基乙酰胺水溶液的质量浓度为70-90%,所述二级凝固浴中二甲基乙酰胺水溶液的质量浓度为40-70%,所述三级凝固浴中二甲基乙酰胺水溶液的质量浓度为10-40%;

33.优选地,所述水洗系统中二甲基乙酰胺水溶液的质量浓度小于等于3%。

34.采用高浓度塑化浴系统,延缓液液相分离时间,控制分相速度,调节孔径,避免涂层受力变形堵孔。

35.可选地,所述一级凝固浴中二甲基乙酰胺水溶液的质量浓度可以为70%、75%、80%、85%、90%以及70-90%之间的任一值,所述二级凝固浴中二甲基乙酰胺水溶液的质量浓度可以为40%、45%、50%、55%、60%、65%、70%以及40-70%之间的任一值,所述三级凝固浴中二甲基乙酰胺水溶液的质量浓度可以为10%、15%、20%、25%、30%、35%、40%以及10-40%之间的任一值;所述水洗系统中二甲基乙酰胺水溶液的质量浓度可以为0.1%、0.5%、1%、2%、3%以及0-3%之间的任一值。

36.优选地,所述凝固浴系统和水洗系统的工作温度为25-65℃;

37.优选地,所述凝固浴系统和水洗系统均设置有超声波装置。

38.凝固浴系统和水洗系统的工作温度选择是为了优化相分离的效果;在超声波存在情况下进行相分离和水洗,可以获得性能更优异的隔膜。

39.可选地,所述凝固浴系统和水洗系统的工作温度可以为25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃以及25-65℃之间的任一值。

40.可选地,所述水洗系统处理之后还包括干燥、热定型和收卷;

41.优选地,所述干燥包括热风干燥和干燥辊干燥;

42.优选地,所述热风干燥的热风温度为50-80℃,所述干燥辊干燥的干燥辊温度为40-60℃;

43.优选地,所述热定型采用托辊和风干结合的方式进行,所述热定型的温度为80-120℃;

44.优选地,所述收卷的张力小于等于5n/m。

45.可选地,所述热风干燥的热风温度可以为50℃、55℃、60℃、65℃、70℃、75℃、80℃以及50-80℃之间的任一值,所述干燥辊干燥的干燥辊温度可以为40℃、45℃、50℃、55℃、60℃以及40-60℃之间的任一值;所述热定型的温度可以为80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃、120℃以及80-120℃之间的任一值;所述收卷的张力可以为1n/m、2n/m、3n/m、4n/m、5n/m以及小于等于5n/m的任一值。

46.通过干燥、热定型和收卷以及其相关参数的优化,可以获得性能优异的成品。

47.一种锂离子电池,包括所述的锂离子电池隔膜。

48.与现有技术相比,本发明至少包括以下有益效果:

49.1.本申请提供的锂离子电池隔膜,采用油性体系浆料进行涂覆,粘结性强;采用两种陶瓷结合的方式,获得大孔径、深邃型孔,通透性好,为电池倍率放电特性提供很好的离子传输通道,且能够避免膜的压缩导致电池失效;同时避免引用其他成孔剂,从而避免成孔剂清洗不干净导致的电池副反应的发生;

50.2.本申请提供的锂离子电池隔膜的制备方法,获得的锂离子电池隔膜吸液保液量高、孔径合理,有利于提高电池的循环寿命;

51.3.本申请提供的锂离子电池,循环性能好、安全系数高。

附图说明

52.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附

图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对本发明范围的限定。

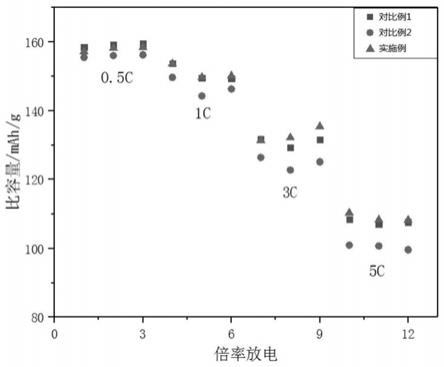

53.图1为倍率放电比容量测试数据图;

54.图2为循环性能测试数据图。

具体实施方式

55.如本文所用之术语:

[0056]“由

……

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

[0057]

连接词“由

……

组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由

……

组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

[0058]

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

[0059]

在这些实施例中,除非另有指明,所述的份和百分比均按质量计。

[0060]“质量份”指表示多个组分的质量比例关系的基本计量单位,1份可表示任意的单位质量,如可以表示为1g,也可表示2.689g等。假如我们说a组分的质量份为a份,b组分的质量份为b份,则表示a组分的质量和b组分的质量之比a:b。或者,表示a组分的质量为ak,b组分的质量为bk(k为任意数,表示倍数因子)。不可误解的是,与质量份数不同的是,所有组分的质量份之和并不受限于100份之限制。

[0061]“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,a和/或b包括(a和b)和(a或b)。

[0062]

下面将结合具体实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0063]

实施例1

[0064]

基膜放卷后,采用线棒涂覆一层dmac溶剂,浸润隔膜,膜透明后,进入双面涂覆系统,双面同时涂覆,涂覆料温25℃,涂覆张力30n/m。其中浆料组成为二甲基乙酰胺质量占比90%,聚偏氟乙烯与六氟丙烯的共聚物质量占比4%,α-al2o3质量占比3%,γ-al2o3质量占比3%。涂覆后膜进入一级凝固浴系统,进行分相,一级凝固浴为dmac与水的混合液,其中

dmac水溶液的质量浓度70%,凝固浴温度30℃;然后进入二级凝固浴,dmac水溶液的质量浓度50%,凝固浴温度30℃;然后进入第三凝固浴,dmac水溶液的质量浓度40%,凝固浴温度30℃;然后进入水洗系统,dmac水溶液的质量浓度3%。水洗系统温度控制25℃,所有凝固浴及水洗系统均配备超声。

[0065]

然后膜经过干燥及热定型,收卷得产品;干燥采用风干+辊子干燥的方式,膜在辊子上走,辊子是通水辊,辊面控温为50℃,同时辊子外围有50℃热风,热风直接吹响膜面;热定型系统采用托辊+风干方式,其中风温80℃;收卷张力为5n/m。

[0066]

得到的锂离子电池隔膜,涂层单面厚度为3μm、基膜厚度为7μm,总厚度为13μm。

[0067]

实施例2

[0068]

基膜放卷后,采用线棒涂覆一层dmac溶剂,浸润隔膜,膜透明后,进入双面涂覆系统,双面同时涂覆,涂覆料温35℃,涂覆张力20n/m。其中浆料组成为二甲基乙酰胺质量占比80%,聚偏氟乙烯与六氟丙烯的共聚物质量占比10%,α-al2o3质量占比2%,γ-al2o3质量占比8%。涂覆后膜进入一级凝固浴系统,进行分相,一级凝固浴为dmac与水的混合液,其中dmac水溶液的质量浓度90%,凝固浴温度65℃;然后进入二级凝固浴,dmac水溶液的质量浓度70%,凝固浴温度50℃;然后进入第三凝固浴,dmac水溶液的质量浓度30%,凝固浴温度40℃;然后进入水洗系统,dmac水溶液的质量浓度2%。水洗系统温度控制35℃,所有凝固浴及水洗系统均配备超声。

[0069]

然后膜经过干燥及热定型,收卷得产品;干燥采用风干+辊子干燥的方式,膜在辊子上走,辊子是通水辊,辊面控温为60℃,同时辊子外围有60℃热风,热风直接吹响膜面;热定型系统采用托辊+风干方式,其中风温100℃;收卷张力为4n/m。

[0070]

得到的锂离子电池隔膜,涂层单面厚度为5μm、基膜厚度为9μm,总厚度为19μm。

[0071]

实施例3

[0072]

基膜放卷后,采用线棒涂覆一层dmac溶剂,浸润隔膜,膜透明后,进入双面涂覆系统,双面同时涂覆,涂覆料温30℃,涂覆张力25n/m。其中浆料组成为二甲基乙酰胺质量占比93%,聚偏氟乙烯与六氟丙烯的共聚物质量占比2%,α-al2o3质量占比3%,γ-al2o3质量占比2%。涂覆后膜进入一级凝固浴系统,进行分相,一级凝固浴为dmac与水的混合液,其中dmac水溶液的质量浓度80%,凝固浴温度25℃;然后进入二级凝固浴,dmac水溶液的质量浓度40%,凝固浴温度25℃;然后进入第三凝固浴,dmac水溶液的质量浓度10%,凝固浴温度25℃;然后进入水洗系统,dmac水溶液的质量浓度1%。水洗系统温度控制65℃,所有凝固浴及水洗系统均配备超声。

[0073]

然后膜经过干燥及热定型,收卷得产品;干燥采用风干+辊子干燥的方式,膜在辊子上走,辊子是通水辊,辊面控温为40℃,同时辊子外围有80℃热风,热风直接吹响膜面;热定型系统采用托辊+风干方式,其中风温120℃;收卷张力为3n/m。

[0074]

得到的锂离子电池隔膜,涂层单面厚度为4μm、基膜厚度为8μm,总厚度为16μm。

[0075]

对比例1

[0076]

与实施例1不同的是,涂覆浆料之前不涂覆dmac溶剂。

[0077]

对比例2

[0078]

与实施例1不同的是,浆料中不含α-al2o3,仅有γ-al2o3质量占比6%。

[0079]

测试实施例1和对比例1、2得到的隔膜的基本物性指标(多次测试),结果如下表1

所示:

[0080]

表1隔膜的基本物性指标

[0081]

检测项目单位实施例1对比例1对比例2厚度μm17.217.519.3面密度g/m29.59.610.2透气值s/100cc200~220230~250200~220穿刺强度g500~520500~520510~530拉伸强度tdmpa90~11090~11070~90拉伸强度mdmpa100~120100~12075~90130℃@1h td热收缩%1.21.41.1130℃@1h td热收缩%2.52.32.2

[0082]

将上述隔膜制备成软包电池进行测试,其中电池容量1ah、正极材料三元镍钴锰酸锂523型、负极材料人造石墨、电解液六氟磷酸锂、电芯采用卷绕式。干压条件:1kgf热压3秒,温度85℃。注液后热压条件:0.7kgf热压2分,温度65℃。分别测试电池的内阻、倍率放电比例、循环容量保持率,结果如下表2所示:

[0083]

表2电池性能指标

[0084]

检测项目单位实施例1对比例1对比例2内阻mω5253560.5c放电比容量mah/g1561571533c放电比容量mah/g1351301245c放电比容量mah/g109106993c/0.5c放电比例%86.582.8815c/0.5c放电比例%69.967.564.7循环200周容量保持率%939184

[0085]

为了进一步的证明本申请的技术效果,特针对粘结性、吸液率、倍率放电比容量和循环性能进行测试。

[0086]

剥离强度测试:

[0087]

采用干法层压,干压条件为85℃、5分钟、0.7mpa,极板采用:licoo2,solef 5130,测试对象为普通pe膜和本申请实施例1制备得到的隔膜,测试结果为:普通pe膜的剥离强度为4.34n/m,本申请实施例1制备得到的隔膜的剥离强度为17.44n/m。由此可见,本申请制得的锂离子电池隔膜具有很高的粘结性。

[0088]

吸液率测试:

[0089]

取一定面积的隔膜,称取电解液浸泡前后的质量差,计算隔膜吸收电极液的比例。条件为浸泡时间2h,常温浸泡。测试对象包括pe基膜、水性pvdf隔膜和本申请提供的油性pvdf隔膜。

[0090]

测试结果:pe基膜的吸液率为80%,水性pvdf隔膜的吸液率为70%左右,本申请提供的油性pvdf隔膜的吸液率为90%。

[0091]

倍率放电比容量测试:

[0092]

在常温条件下,对实施例1、对比例1和对比例2得到的隔膜制成的电池进行常温倍

率充放电,测试结果如图1所示。

[0093]

由图1可知,本申请实施例1得到的锂离子电池隔膜制得的电池的比容量在0.5c和1c时,与对比例1相当但优于对比例2,3c和5c时均优于对比例1和2。由此可知,陶瓷的选用对于比容量的影响很大。

[0094]

循环性能测试:

[0095]

常温条件下测试实施例1、对比例1和对比例2制得的电池的放电容量与循环次数关系,结果如图2所示。

[0096]

由图2可知,本申请实施例1制得的电池的循环性能优于对比例1和2制得的电池的循环性能。

[0097]

本申请提供的锂离子电池隔膜及其制备方法,粘结性强、通透性好、吸液保液量高,制得的锂离子电池安全性好。

[0098]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

[0099]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1