一种连接器端子组及其成型组装工艺及连接器组装结构的制作方法

[0001]

本发明涉及电气连接装置技术领域,具体涉及一种用于电子设备进行电气连接的连接器及该连接器的端子成型、组装工艺。

背景技术:

[0002]

许多电子设备都要通过带导电接触插脚的胶壳与设备相互插设实现电性连接,以达到通电或信号传输的作用。连接器通常包括有胶座、端子及后壳,在胶座中设置有若干端子孔,端子与导线铆合固定后穿过后壳插入在端子孔中,通过后壳与胶座装配固定使端子组装在胶座中。此类连接器的端子孔之间通常具有固定的间隔,比如4.2mm,为了使端子能够适应这种孔间距并能稳定顺畅地装入端子孔中,通常都需要将各端子做成相互独立的结构,一个孔插一根端子。在进行组装时,以两排各三根端子为例说明,首先要将总线材剥开外皮露出里面的两条芯线,再将芯线剥开露出里面的铜丝,然后将每根芯线的铜丝以每股35条左右分成三股并分别拧紧;裁切好热缩套管,将扭紧每股铜丝穿进热缩套管并收缩热缩管,然后将每股露出的铜丝分别铆合一根端子,总共铆合六根端子;再将铆压好的两组3pcs端子套上热缩管,最后将上下两排3pcs端子插入胶座的端子孔,总共大约需要19步操作工序,装配工艺繁杂、组装效率低、对工人技术要求、故障率高、可靠性低,并且各端子存在装不到位的隐患。

[0003]

之所以目前都要采用独立分体的端子结构,这是因为,端子通常都是方管状结构,其制作时先在平展的基材上成型好基本形状,然后再卷曲折弯形成完整的端子。由于端子之间的间距较小,如上述的4.2mm,假如各端子不是分开而是连接在一起不能改变间距的结构,则在端子完全展开时会相互碰触干涉,导致无法使用机器进行折弯操作形成端子。

技术实现要素:

[0004]

本发明要解决的技术问题是提供一种结构简单、设计更合理、装配操作更方便快捷、工序大幅减少、组装效率更高、结合更为稳定的连接器端子组及其成型组装工艺及连接器组装结构。

[0005]

为解决上述技术问题,本发明采用如下技术方案:一种连接器端子组,包括有至少两根并排间隔排列的端子,其特征在于:各端子的尾部通过一连接臂相互连接,在连接臂的尾部设置有一朝后伸出用于铆接导线的总接线铆脚,该总接线铆脚形成各端子共用的接线铆脚,并且总接线铆脚与连接臂及各端子为一体结构;在所述连接臂上对准端子之间间隙的位置形成有折弯部,通过折弯部使相邻端子之间的间距与连接器胶座端子孔间距相适配。

[0006]

进一步地,所述折弯部为端子成型好后通过折弯操作形成。

[0007]

进一步地,在每一端子尾端朝后伸出有延长臂,各延长臂分别与连接臂连接成一体结构;成型好的端子组相邻端子之间的间距为4.2mm。

[0008]

一种连接器端子组的成型工艺,其特征在于:包括以下工序,

s1、在一张平铺展开的金属基材上成型好至少两组折弯成端子所需的部位,确保相邻两组折弯成端子所需部位不会相互接触,以及成型好对应每一端子尾部朝后伸出的延长臂和连接各延长臂的连接臂,并在连接臂尾部成型朝后伸出的总接线铆脚;s2、将各折弯成端子所需的部位进行折弯操作,分别形成管状的端子,并使相邻端子之间的间隙大于连接器胶座的端子孔间隙;s3、对连接臂对准端子间隙的部位进行折弯操作,形成折弯部以拉近相邻的端子,使相邻端子之间的间距与连接器胶座端子孔间距相适配。

[0009]

作为常用的规格,成型好的端子组相邻端子之间的间距为4.2mm。

[0010]

一种基于前述连接器端子组组装工艺,其特征在于:包括以下工序,1)先将总线材外皮剥开,露出内部的芯线;2)将芯线的绝缘层剥开,露出内部的导电丝;3)将导电丝与端子组尾部的总接线铆脚铆合固定;4)将端子组的各端子插入连接器胶座的端子孔,折弯部则对准端子孔之间的间隔;5)将连接器的后壳与胶座对准相互插入,通过后壳推动连接臂将端子组的各端子组装到位,并通过后壳压紧连接臂后端以防止端子组后退。

[0011]

基于前述连接器端子组的连接器组装结构,包括有胶座和后壳,胶座中具有端子孔,后壳中具有与胶座相配的插接槽,通过将胶座的后端插入该插接槽与后壳组合固定,其特征在于:端子组的各端子分别插入对应的端子孔中,而连接臂则完全留在端子孔的后方;一总接线铆脚与总线材内部一根芯线的全部导电丝铆合固定,整个端子组由后壳朝前推动而使端子完全装入到胶座的端子孔。

[0012]

进一步地,在后壳的插接槽上下两面设置有数量及位置与连接臂的折弯部相配的止挡部,通过每一止挡部抵压在其对应的折弯部后端而将整个端子组压紧在胶座中,形成对端子的止退及防呆结构。这样胶座在与后壳进行组装时,不用再担心端子插不到位的问题和隐患,并可减少因担心插不到位而增加的检验动作以及人员,解决长期以来此类产品一直困扰的问题,有效提高产品品质和组装效率。

[0013]

进一步地,所述胶座的后部具有用于容纳端子组的容置槽,连接臂及总接线铆脚贴压在容置槽的槽底,可用于支撑整个端子组的后半部分。

[0014]

进一步地,在胶座的两边侧面各设有朝外凸出的卡凸,则后壳的两边侧面则设有与卡凸相配的卡扣,胶座与后壳组装时通过卡凸卡入卡扣中使胶座与后壳结合固定。

[0015]

本发明的端子组通过连接臂将多根(至少两根)端子连为一体结构,端子之间则相互隔开,并在连接臂上设置总接线铆脚,这样在铆合导线时就不需要先将一根芯线的导电丝分开拧成两股或多股再分别铆接一根端子,而是可以将一根芯线的所有导电丝直接全部与总接线铆脚铆合,即实现三根端子全部接线。如此一是可以大幅提高组装的方便性和效率,比如对于两排3pcs端子连接器,传统分开铆接的方式大约需要19步操作工序,而采用本发明的端子及组装方式大约只需要5步操作工序;二是可以在后壳上设置止退结构,直接卡在折弯部后端,能有效地起到对端子的止退和防呆效果。

[0016]

本发明的端子组成型过程中,先采用展开平铺的连接臂使端子之间具有较大足够的间距,以防止发生相互碰触而造成无法成型的现象。然后再将端子成型成管状,最后再对连接臂进行折弯操作以减小连接臂的长度,从而拉近端子之间的距离,使端子之间的间距

与连接器相适配,如间距达到4.2mm,这样就完美地解决了端子连体结构间距过小难以制造的问题。

附图说明

[0017]

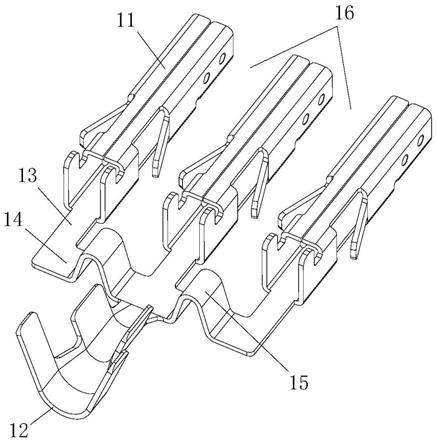

图1为本发明端子组的结构图;图2为本发明连接器的整体结构图;图3为本发明端子组与后壳的配合结构图(拆除一根端子);图4为本发明端子组与胶座的装配结构图;图5为本发明连接器的分解结构图;图6为本发明连接器另一角度的分解结构图。

[0018]

图中,1为端子组,11为端子,12为总接线铆脚,13为延长臂,14为连接臂,15为折弯部,16为端子间隙,2为胶座,21为端子孔,22为容置槽,23为卡凸,3为后壳,31为插接槽,32为止挡部,33为卡扣。

具体实施方式

[0019]

本实施例中,参照图1-图6,所述连接器端子组,包括有三根(至少两根)并排间隔排列的端子11,各端子11的尾部通过一连接臂14相互连接,形成结构与电性的一体结构;在连接臂14的尾部设置有一朝后伸出用于铆接导线的总接线铆脚12,该总接线铆脚12形成各端子11共用的接线铆脚,并且总接线铆脚12与连接臂14及各端子11为采用相同导电材料制成的一体结构;在所述连接臂14上对准端子间隙16的位置形成有折弯部15,通过折弯部15使相邻端子之间的间距与连接器胶座2端子孔21的间距相适配。

[0020]

所述折弯部15为端子11成型好后再通过折弯操作形成,在形成折弯部15的同时会减小连接臂14的总体长度及各端子11之间的间距。

[0021]

在每一端子11尾端朝后伸出有延长臂13,各延长臂13分别与连接臂14连接成一体结构;成型好的端子组1相邻端子11之间的间距为4.2mm,当然这只是常用的规格,在针对不同规格产品时该数值可相应改变。

[0022]

该连接器端子组的成型工艺包括以下工序,s1、在一张平铺展开的金属基材上成型好三组(至少两组)折弯成端子11所需的部位,确保相邻两组折弯成端子11所需部位不会相互接触,以及成型好对应每一端子11尾部朝后伸出的延长臂13和连接各延长臂13的连接臂14,并在连接臂14尾部中间位置成型朝后伸出的总接线铆脚12;s2、将各折弯成端子11所需的部位进行折弯操作,分别形成管状的端子11,此时相邻端子11之间的间隙大于连接器胶座2的端子孔21间隙,如大于4.2mm;s3、对连接臂14对准端子间隙16的部位进行折弯操作,形成折弯部15以减小连接臂14的长度并拉近相邻的端子11,使相邻端子11之间的间距与连接器胶座2端子孔21间距相适配,如达到4.2mm。

[0023]

基于前述连接器端子组1的组装工艺包括以下工序,1)先将总线材外皮剥开,露出内部的芯线,比如两根;2)将芯线的绝缘层剥开,露出内部的导电丝,通常为铜丝;

3)将芯线的导电丝与端子组1尾部的总接线铆脚12铆合固定,一根芯线铆接一端子组1;4)将端子组1的各端子11插入连接器胶座2的端子孔21,折弯部15则对准端子孔21之间的间隔;5)将连接器的后壳3与胶座2对准相互插入,通过后壳3推动连接臂14将端子组1的各端子11组装到位,并通过后壳3压紧连接臂14后端以防止端子组1后退。

[0024]

基于前述连接器端子组1的连接器组装结构包括有胶座2和后壳3,胶座2中具有端子孔21,后壳3中具有与胶座2相配的插接槽31,通过将胶座2的后端插入该插接槽31与后壳3组合固定;端子组1的各端子11分别插入对应的端子孔21中,而连接臂14则完全留在端子孔21的后方;一总接线铆脚12与总线材内部一根芯线的全部导电丝铆合固定,整个端子组1由后壳3朝前推动而使端子11完全装入到胶座2的端子孔21。

[0025]

在后壳3的插接槽31上下两面设置有数量及位置与连接臂14的折弯部15相配的止挡部32,即如果有两折弯部15,则对应设置上下两组止挡部32以分别对应上下两排端子,通过每一止挡部32抵压在其对应的折弯部15后端而将整个端子组1压紧在胶座2中,形成对端子11的止退及防呆结构。这样胶座2在与后壳3进行组装时,不用再担心端子11插不到位的问题和隐患,并可减少因担心插不到位而增加的检验动作以及人员,解决长期以来此类产品一直困扰的问题,有效提高产品品质和组装效率。

[0026]

所述胶座2的后部具有用于容纳端子组1的容置槽22,连接臂14及总接线铆脚12贴压在容置槽22的槽底,可用于支撑整个端子组1的后半部分。

[0027]

在胶座2的两边侧面各设有朝外凸出的卡凸23,则后壳3的两边侧面则设有与卡凸23相配的卡扣33,胶座2与后壳3组装时通过卡凸23卡入卡扣33中使胶座2与后壳3结合固定。

[0028]

以上已将本发明做一详细说明,以上所述,仅为本发明之较佳实施例而已,当不能限定本发明实施范围,即凡依本申请范围所作均等变化与修饰,皆应仍属本发明涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1