一种高稳定性开放结塑封硅整流二极管的制造方法与流程

1.本发明涉及半导体二极管的制造,具体地说是一种高稳定二极管的制造方法。

背景技术:

2.此外,现有技术中,上、下石墨舟必须具有相当的同心度,不良的同心度焊接的材料上、下引线的同心度难以保证,这样,至少会产生如下几个弊病:a上胶时难上,严重时会断料;b成型时使晶片受到不应有的切合应力(此应力会使ir变大,piv降低),严重时会使晶粒破裂,尤其是sky、gpp器件。由于这两类器件的正面焊接区受到严格的限制,不好同心度除了会导致上述的弊病外,还会使焊锡溢出焊接区而导致短路或lp。现有技术中缺乏控制同心度的好办法。

3.现有技术中,开放结塑封硅整流二极管的结构见图1、图2。理想的焊接面应该是无气孔的,但实际上隧道炉焊接的器件总是存在某些气孔。产生焊接气孔必须具备两个条件:(1)、焊接面有气体存在或焊接时焊接面处有气体产生(2)、这些气体在焊锡凝固(液相变为固相)前还来不及跑出焊接面。

4.构成气孔的气源主要来自三个方面:a.因为引线台面、焊片、晶片之间装填时不可能绝对紧密接触,即总是存在一定的氮气;b.引线、焊片、镍镀层表面的氧化膜被氢还原后产生的水蒸气;c.助焊剂分解产生的气体。所以焊接面中存在的这些气泡,由于重力的作用会慢慢移动而逸出焊接面,但这与材料在焊接炉中的行进速度有关(链速),一定的链速规定了材料处于高温区的时间,一旦材料走出高温区,材料开始冷却,焊锡重新凝固,此时尚未移出焊接面的气泡就再也出不来了,这就是焊接气孔形成的机理。

5.焊接气孔的存在对器件电性的危害主要表现在两个方面:a.对正向的危害,气孔的存在减小了晶片的有效面积,使正向电阻增大,相应的热阻也变大,vf增加,可以承受的正向浪涌电流下降。b.对反向的危害,以往认为焊接不良只对正向有不良影响,其实不然,不良的焊接对反向的影响甚至比正向还严重。反向的好坏很大程度上取决于晶粒侧面的清洁程度,如果焊接面上存在过多之边缘气孔,这种微小的空隙就成了晶片台面藏污纳污的场所,酸洗时产生的多种导电杂质一旦进入此气孔,就很难被清洗出来,只要这些脏物不跑到p

‑

n结附近,则器件的反向电性不会呈现任何不良,但是这些脏物在热、电场等的作用下会从小孔逸出而跑到p

‑

n结附近,就会导致器件的反向特性就变坏(电性衰降),这是器件电性品质随时间而变坏的主要原因。

6.此外,铜引线电极一般都用无氧铜,由于拉成线材时的工艺条件不一致,有的无氧铜引线硬度较大,在二极管成型固化时会对晶片造成大的压应力,轻则会使通过p

‑

n结表面的反向电流ir增大,重则会使晶片破损而彻底失效。

7.酸洗是塑封二极管工艺中关键的一道工序,不考虑晶片本身问题的影响,二极管反向电性的形成就取决于酸洗工艺。我们取一只焊接好的o/j系列的材料去测它的正、反向特性,发现其正向压降已符合要求,说明它的正向特性已经具备,但反向特性却呈现短路(short)状,按理说晶片的p

‑

n结早已形成,其正向特性也已经具备,之所以不呈现出应有的

反向特性,这要从半导体p/n结基本原理来讲,前面我们提到p/n结具有正、反向特性,但这只是指流过p

‑

n结体内的电流ir(体)而言,对一只o/j(开放结—p/n结直接暴露在表面)器件来说,晶片四周是暴露的p/n结,当施加反向电压时,p/n结内部(体内)的电流ir(体)符合p

‑

n结的反向特性,但同时还存在通过p

‑

n结表面的反向电流ir(表面),即总的反ir(表面)与晶片四周的表面状况强烈有关:ir=ir(体)+ir(表面)晶片制造中是在一个大圆片上制成一个大的p

‑

n结,然后切割成所需大小尺寸的晶粒。现有技术中,都是从n面切向p面,开放结塑封硅整流二极管(o/j系列的二极管)酸洗的目的是解决晶片崩裂时产生的机械损伤层。仔细观察其酸蚀后的晶片酸蚀边界,发现晶片酸蚀前的晶片酸蚀边界(剖面图)是上下一致的中的虚线位置,但酸蚀后的晶片酸蚀边界都变成如图3所示。

8.使晶片酸蚀边界成如此形状的原因是:混合酸与硅的反应首先通过硝酸对硅的氧化把硅氧化成二氧化硅,然后再靠氢氟酸把二氧化硅除去所以硝酸氧化反应的速度就决定了硅的整体腐蚀速度,而氧化速度的快慢又与硅材料中自由电子的多少有关,自由电子愈多,氧化反应愈快。但是二极管晶片的结构按导电类型来分,分别由n

+

(强n型)区、n区和p区组成,三者相比,n+区自由电子最多,n区次之,p区则最少,对n

+

区来说,越靠近表面自由电子越多,相反p区则是越靠近表面自由电子越少,这样晶片侧面各区的腐蚀速度就不一致,于是最终导致了如图3所示的晶片酸蚀边界。晶片酸蚀边界在n

+

区形成了一圈伸向里面的沟槽,沟槽内有很多麻点(边缘气孔被腐蚀后的产物),因沟槽和麻点的存在,清洗就显得困难了。沟槽和麻点酸洗时藏污纳垢的好场所,这一小空间酸蚀时进入了一定量的导电脏物,由于空隙很小,超声清洗很难把它清洗出来,于是就成了以后器件失效的隐患,上胶、成型后,由于脏物远离p

‑

n结,所以对电性无任何妨碍但长期存放,或高温烘烤,或电场作用,这些脏物会自小孔出来,向p

‑

n结运动,这就是为什么当时是好的器件,以后会失效的原因。

9.公开号为cn102214570a的专利公开了一种高稳定触发二极管的制造方法,包括焊接、一次酸洗、高纯水冲洗、二次酸洗、高纯水冲洗、两道高纯水超声波清洗、两道无水乙醇清洗、上胶、注塑等步骤;焊接炉进口设计成上坡、出口设计成下坡的结构形式,使焊接时的保护气体氮气的用量明显减少,减少了能源的消耗;将现有散下式方法改为集中定点放入酸液,减小了酸的耗用,同时降低了对环境的污染,减少了对铜引线的腐蚀;清洗过程中采用了扇形喷嘴冲洗的方式能有效地去除杂质;采用两道高纯水超声波清洗,再经过两道无水乙醇清洗,使产品高温性能大幅度地提高。一次酸洗,酸洗液为:hf∶hno3∶hac∶h2so4=9∶9∶12∶4,腐蚀去除划片机械损伤层,时间h3为:135秒≤h3≤155秒;(5)将步骤(4)的二极管材料用高纯水冲洗,冲洗时间h4为:50秒≤h4≤70秒;(6)将步骤(5)的二极管材料进行二次酸洗,酸洗液为:h3po4∶h2o2∶h2o=1∶2∶3进行清洗,温度t3为:58℃≤t3≤62℃,时间h5为:50秒≤h5≤60秒;(7)将步骤(6)的二极管材料用高纯水冲洗,冲洗时间h5为:50秒≤h6≤70秒。

10.公开号为cn104399702a的专利公开了一种二极管芯片晶片酸洗工艺,所述工艺依次为一次酸洗、二次酸洗、氨水与双氧水清洗及水超声清洗,其中一次酸洗清洗时间110

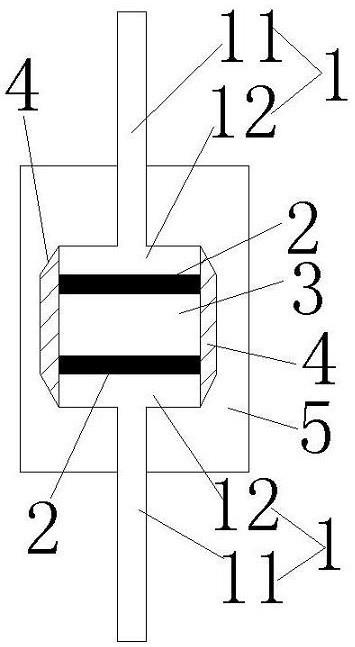

‑

125s,二次酸洗清洗时间70

‑

78s;所述一次酸洗的清洗液为hno3、hf、ch3cooh和h2so4的混合液,所述二次酸洗的清洗液为h3po4、h2o2、h2o和ch3cooh的混合液;所述一次酸洗液中hno3:hf:ch3cooh和h2so4的体积比为9:9:12:4;所述二次酸洗液中h3po4、h2o2、h2o和ch3cooh的体积比为1:0.8:3:0.2。本发明的优点在于:本发明的酸洗工艺中,在二次酸洗液中加入了冰醋酸,利用冰醋酸溶解掉混合酸洗中生成物硫酸铅,避免硫酸铅会吸附到芯片的侧面,提高

了二极管芯片晶片的电性能。上述专利在酸洗的过程中,都没有考虑沟槽和麻点的影响。

技术实现要素:

11.本发明的目的是要提供一种开放结塑封硅整流二极管的制造方法,以解决现有技术中二极管焊接过程中二极管焊接的材料上、下引线的同心度保证难度大,清洗过程中存在麻点多,清洗不干净,应力消除不彻底等难题,其具有高稳定性、使用寿命长的特点。

12.为了实现上述目的,本发明采用以下技术方案。

13.一种高稳定性开放结塑封硅整流二极管的制造方法,其特征在于:包括如下步骤:步骤1:二极管晶粒的制备1.1:在硅晶片的厚度方向预切割,形成不完全切开的二极管晶粒,硅晶片的切割深度为硅晶片总厚度的2/3~3/4;1.2:将在厚度方向预切割的硅晶片n面朝下放在晶粒裂解纸上,切割刀口方向朝上,轻压,使得不完全切开的二极管晶粒完全裂解,形成晶片。

14.步骤2:铜引线电极回火将两铜引线电极装入焊接舟,放入隧道炉中进行回火;隧道炉的保护气体喷口有五路,第一路喷口设置在隧道炉的的进料口,第五路喷口设置在隧道炉的出料口,第二路喷口、第三路喷口分别设置在隧道炉的加热段的底部、上部,第四路喷口设置在隧道炉的降温段;第一路喷口、第五路喷口的作用是“封门”,即把炉膛与外部用氮气帘来隔开,防止外界空气进入炉膛,第二路喷口、第三路喷口、第四路喷口才是真正起保护作用的。

15.每次回火前,先打开第二路喷口、第三路喷口、第四路喷口,喷出保护气体,保持第二路喷口、第三路喷口、第四路喷口的流量为4500升/小时,此时第一路喷口、第五路喷口关闭,将炉膛中的空气被通入的保护气体彻底赶净;然后打开第一路喷口、第五路喷口喷出保护气体,第一路喷口的流量控制在2500升/小时,第五路喷口的流量控制在2500升/小时;降低第二路喷口的流量至3000升/小时,降低第三路喷口、第四路喷口的流量至3500升/小时;确认流量稳定时方可开始进料焊接;第一路喷口、第五路喷口喷出的保护气体为氮气;第二路喷口、第三路喷口、第四路喷口喷出的保护气体为氮气与氢气的混合气体,其中氢气与氮气的摩尔比为0.02:0.06:1;回火温度和时间:以20℃/min的升温斜率在隧道炉的加热段加热焊接舟至390℃,温度维持时间:5min;再将焊接舟送至隧道炉的降温段,以8℃/min的降温斜率降温至80℃,出炉。

16.步骤3:装填将回火后的两铜引线电极、两焊片、晶片装入工夹具内;各铜引线电极包括台面、引线;各铜引线电极、焊片、晶片的横截面均呈圆形,各铜引线电极、焊片、晶片同轴设置;各铜引线电极的台面的尺寸等于晶片的尺寸,焊片的直径略大于晶片的直径。焊片的厚度为0.04

‑

0.06mm。

17.步骤4:焊接装填好的焊接舟,再次放入隧道炉中进行焊接,形成二极管焊接件;

隧道炉的保护气体喷口有五路,第一路喷口设置在隧道炉的的进料口,第五路喷口设置在隧道炉的出料口,第二路喷口、第三路喷口分别设置在隧道炉的加热段的底部、上部,第四路喷口设置在隧道炉的降温段;每次开炉前,先打开第二路喷口、第三路喷口、第四路喷口,喷出保护气体,保持第二路喷口、第三路喷口、第四路喷口的流量为4500

‑

5500升/小时,此时第一路喷口、第五路喷口关闭,将炉膛中的空气被通入的保护气体彻底赶净;然后打开第一路喷口、第五路喷口喷出保护气体,第一路喷口的流量控制在2000

‑

2500升/小时,第五路喷口的流量控制在2500

‑

3000升/小时;降低第二路喷口的流量至2500

‑

3000升/小时,降低第三路喷口、第四路喷口的流量至3000

‑

3500升/小时;确认流量稳定时方可开始进料焊接;所述保护气体为氮气。

18.焊接温度和时间为:以16.5

±

0.5℃/min的升温斜率在隧道炉的加热段加热焊接舟至至330~340℃,焊接温度维持时间:8~10min;再将焊接舟送至隧道炉的降温段,以5.0

±

0.5℃/min的降温斜率降温至70

±

5℃,出炉,最后自然降至室温。

19.步骤5:清洗包括如下步骤:5.1:按照浓度>68%的硝酸:浓度>48%的氢氟酸:浓度>99%的冰醋酸:浓度>98%的硫酸的体积比=10:95

‑

105:11

‑

12:2

‑

3混合搅拌制得1号液;1号液的酸洗温度不得超过28℃;用混合酸对焊接后的二极管焊接件酸洗130

‑

150秒,然后用去离子水冲洗二极管焊接件;冲洗二极管焊接件过程中,冲洗喷头来回摆动;去离子水的温度控制在15

‑

30℃;1号液的酸洗温度不得超过28℃,当室温高于28摄氏度,采用降温措施。混合酸对硅的腐蚀是一种化学过程,与所有化学过程相同,它的反应速度与温度强烈有关。温度愈高,反应速度愈快。超过28摄氏度,其腐蚀速度会导致晶片酸蚀边界出现比较明显的沟槽,沟槽上出现麻点,这对电性是不利。水温低于15℃,各种不洁物在水中溶解度下降,清洗困难,水温高于30℃,水容器材料的杂质会溶入水,对器件造成污染。冲洗二极管焊接件过程中,冲洗喷头来回摆动;冲洗喷头来回摆动,容易将沟槽清洗干净。

20.5.2:将浓度为85

±

1%的磷酸:浓度35

±

1%的双氧水:浓度>48%的氢氟酸:2

‑

羟基膦酰基乙酸:纯水按照体积比=10:15

‑

20:2

‑

3:1

‑

2:30混合搅拌制得2号液,2号液体的温度不得超过30℃,二极管焊接件在此酸洗液中清洗50

‑

60秒,然后用去离子水冲洗;冲洗二极管焊接件过程中,冲洗喷头来回摆动。冲洗二极管焊接件过程中,冲洗喷头来回摆动;反应应出现白色泡沫,反应后溶液呈淡蓝色;过低的温度,其络合氧化作用均明显降低。去离子水的温度控制在15

‑

30℃。水温低于15℃,各种不洁物在水中溶解度下降,清洗困难,水温高于30℃,水容器材料的杂质会溶入水中,对器件造成污染。冲洗二极管焊接件过程中,冲洗喷头来回摆动;冲洗喷头来回摆动,容易将沟槽清洗干净。

21.5.3:将浓度25%~28%的氨水、浓度为35

±

1%的双氧水和纯水按照体积比为5

‑

6:1:12

‑

14比例混合均匀制得3号液,将3号液加热至60

‑

65℃,使用3号液将二极管焊接件清洗50

‑

60秒;然后用65℃以上的去离子水冲洗二极管焊接件。冲洗二极管焊接件过程中,冲洗喷头来回摆动。碱性的物质较酸性的难以清洗,平时用肥皂、洗洁精等洗手,总有一种滑腻的感觉,氨水是碱性的,氨水处理后的材料用65℃以上的温度离子水冲洗,则清洗效果好。

22.5.4:清洗后的二极管焊接件在去离子水超声或者兆声清洗,然后用60℃以上的去离子水冲洗二极管焊接件;5.5:二极管焊接件放入甲醇中浸泡。

23.5.6:将二极管焊接件烘干。

24.步骤6:塑封对清洗烘干后的二极管焊接件的晶片及台面的径向外周表面上白胶,白胶固化后,进行二极管封装成型制得成品。

25.作为优选技术方案,在回火时,在铜引线电极的表面涂抹有松香异丙醇溶液;所述松香异丙醇溶液中,松香与异丙醇的体积比为1:10

‑

15。利用松香高温时分解出来松香酸的还原作用。

26.作为优选技术方案,将炉膛中的空气被通入的保护气体彻底赶净时,第二路喷口、第三路喷口、第四路喷口喷出气体的时间不少于40分钟。

27.作为优选技术方案,步骤6中,用模具及压机把塑封料包覆到已焊接二极管的有晶片部位,只将两引线裸露在外,实现对二极管封装成型。

28.作为优选技术方案,所述塑封料包括粘合剂和填充料,粘合剂为环氧树脂,填充料为石英粉;粘合剂和填充料的体积比为4:1。

29.作为优选技术方案,回火后的引线硬度控制在0.9

‑

1.1。

30.作为优选技术方案,焊片的重量百分比为:铅:92.5%,锡:5%,银:2.5%。

31.作为优选技术方案,焊接炉为进口为上坡、出口为下坡的结构形式。

32.作为优选技术方案,引线的直径为0.6mm。

33.作为优选技术方案,所述白胶为环氧塑封料,在上胶前,把环氧模塑料自冷库取出后不开箱,在室温下存放“醒胶”14

‑

16个小时,打开封箱包后需再放置0.5

‑

1个小时,让它的温度与环境温度一致,然后进行预热,预热温度为80—90℃,当模塑料由灰黑色转变为漆黑色时在5秒内进行塑封。

34.本发明的有益效果是:1、解决了焊接过程中同心度控制问题。首先将在厚度方向预切割的硅晶片n面朝下放,在裂解时,则崩裂往往相比n面朝上更加远离p/n结的位置,各个侧面的靠近p

‑

n附近的损伤程度一致性较好,下一步酸洗时,不容易在图3的n+区形成了一圈伸向里面的沟槽。其次是设有回火工艺,快速升温,慢速降温氮气保护,并用氢气还原铜引线电极表面的氧化物,基本不存在“焊接应力”。通过回火处理,铜引线电极在成型固化时不会对晶片造成大的压应力(晶片如果受到大的压应力,轻则会使ir增大,重则会使晶片破损而彻底失效)。因为引线表面,尤其是其与焊剂接触面有一薄层氧化膜,这对焊接是不利的,回火时保护气体中含有少量氢气的作用就是除去这氧化膜(利用氢高温时的还原特性:h2+cuo=cu+h2o)。减少了焊接应力,有利于解决焊接过程中的同心度问题。再次,各铜引线电极的台面的尺寸等于晶片的尺寸,焊片的直径略大于晶片的直径;焊片2溶化后在表面张力的作用下自动收缩,自动对正铜引线电极的台面的形心、晶片的形心,同时能与晶片3、台面12可以很好地贴合,进而保证二极管“管芯”性能之稳定性。焊片的厚度为0.04

‑

0.06mm,低于0.04mm焊接质量不以保证,高于0.06mm,容易出现焊料流淌而短路。

35.3、在酸洗工艺中,在1号液中加大了醋酸量,起缓冲减慢腐蚀速度的作用,有助于

在降低酸蚀在晶片上形成明显的沟槽。硫酸的加入则是利用浓硫酸的强烈的吸水性实现对金属部件的保护,以避免引线焊锡的过度腐蚀。虽说混合酸中加了浓硫酸,以保护引线、焊锡,尽可能少被腐蚀,但事实上总有相当部分金属被腐蚀下来,它们一般以盐类形式出现,在快速器件酸洗时,甚至还可能出现贵金属单质(快速器件中掺有黄金或白金),铜、铅、锡的重金属盐在水中的溶解度较小,局部浓度大时会析出固体沉积(酸蚀后,后续处理不好往往会看到引线、晶片处有白色沉积物,这就是醋酸铅),无论是金属盐还是贵金属单质,如让它留存于晶片酸蚀边界上,则会对电性造成致命的危害。虽说1号液中加了浓硫酸,以保护引线、焊锡,尽可能少被腐蚀,但事实上总有相当部分金属被腐蚀下来,它们一般以盐类形式出现,在快速器件酸洗时,甚至还可能出现贵金属单质(快速器件中掺有黄金或白金),铜、铅、锡的重金属盐在水中的溶解度较小,局部浓度大时会析出固体沉积(酸蚀后,后续处理不好往往会看到引线、晶片处有白色沉积物,这就是醋酸铅),无论是金属盐还是贵金属单质,如让它留存于台面上,则会对电性造成致命的危害。2号液、3号液的主要作用就是利用它们对金属离子的络合作用,使之成为在水中有大溶解度的络合物,这样就可在后续的水清洗中除去重金属离子。2号液的另一个作用是利用其中磷酸、过氧化氢的强氧化性,在新鲜硅表面生成一层二氧化硅钝化保护膜。2号液中加入了氢氟酸,完成对硅的氧化—去氧化膜—再氧化—再去氧化膜的进一步腐蚀。2

‑

羟基膦酰基乙酸广泛用于钢铁、石化、电力、医药等行业的循环冷却水系统阻垢、缓蚀,适用于我国南方低硬度水质;hpaa能广泛用于钢铁、石化、电力、医药等行业的循环冷却水系统阻垢、缓蚀,适用于我国南方低硬度水质,并具有阻垢作用。加入2

‑

羟基膦酰基乙酸,并将反应温度控制在30℃以下,是因为在盛夏,一般来说,当室温托水温度高于30℃时,腐蚀台面往往会出现麻点;2

‑

羟基膦酰基乙酸可以起到很好的缓冲减慢腐蚀速度的作用,减轻麻点的产生。过低的温度,其络合氧化作用均明显降低,正常的反应应出现白色泡沫,反应后溶液呈淡蓝色。3号液少量双氧水的加入可以增强氨水的活性起到良好的“催化作用”,使其络合作用加强。冲洗二极管焊接件过程中,冲洗喷头来回摆动;冲洗喷头来回摆动,容易将沟槽清洗干净。1号液体、2号液体两次酸洗,通过对1号、2号液体成分和温度的调控,可以完成对硅的氧化—去氧化膜—再氧化—再去氧化膜,如图4、图5对比可以看出,有效减少了麻点的产生。清洗药液配置和清洗工艺,较常规效果更有利于保证p/n结表面光滑平整,更能有效减少其体表漏电,进而保证二极管“管芯”性能之稳定性。

36.4、现有技术中,异丙醇和乙醇清洗二极管。乙醇(ch3ch2oh)是一种无色、透明,具有特殊香味的液体,易挥发,密度比水小,能跟水以任意比互溶。是一种重要的溶剂,能溶解多种有机物和无机物。异丙醇(c3h8o),俗称ipa,是无色透明液体,有似乙醇和丙酮混合物的气味。是重要的化工产品和原料。主要用于制药、化妆品、塑料、香料、涂料及电子工业上用作脱水剂及清洗剂。本发明中,清洗中使用了甲醇。使用甲醇清洗目的有二:1、利用对材料的“脱水”处理;2、由于水的表面张力较大,留存于细小缝隙中的不洁物可能难以逸出,而甲醇的表面张力较小,它便于进入细小缝隙把不洁物带出。3.就“性价比”综合来讲远远优于异丙醇和乙醇。

37.5、本发明在室温下存放“醒胶”14

‑

16个小时,让它的温度与环境温度一致(不是只指环氧料的表面温度),与环境温度平衡的模型料,它的表面不会有水分积聚,预热时内外温度容易一致,不会产生上面所讲的“夹生”现象。为求材料与周围环境的湿度平衡,在打开

封箱包后需再放置0.5

‑

1个小时。预热一般控制在材料温度上升至80—90℃为宜,这可通过高频输出功率和加热时间来控制,此时,模塑料由灰黑色转变为漆黑色,注意在时间上必须紧密配合,预热结束的材料必须尽快投入注塑,力求做到“材料等胶”,其间隔时间不得超过5秒,塑封效果好。

38.采用本发明方法生产的二极管,气孔面积大大减小(气孔面积小于8%),良品率95~100%,有效避免焊接不密集牢固的问题。提高产品高温下的可靠性,特别是能够有效改善二极管的反向稳定耐压、稳定低正向压降、高温漏电流、使用寿命等指标,使用寿命可以到10年以上,产品更加有竞争优势。

附图说明

39.图1是现有技术中开放结塑封硅整流二极管的结构示意图。

40.图2是实施例1铜引线电极的结构示意图。

41.图3是现有技术酸蚀后的晶片酸蚀边界示意图。

42.图4是采用传统焊接工艺二极管的焊接气孔图片。

43.图5是使用本发明工艺焊接工艺二极管的焊接气孔图片。

44.其中:1为铜引线电极;11为台面,12为引线;2为焊料;3为晶片;4为白胶;5为环氧模塑料。

具体实施方式

45.实施例1。一种高稳定性开放结塑封硅整流二极管的制造方法,包括如下步骤:步骤1:二极管晶粒的制备1.1:在硅晶片的厚度方向预切割,形成不完全切开的二极管晶粒,硅晶片的切割深度为硅晶片总厚度的2/。

46.1.2:将在厚度方向预切割的硅晶片n面朝下放在晶粒裂解纸上,切割刀口方向朝上,轻压,使得不完全切开的二极管晶粒完全裂解,形成晶片。

47.步骤2:铜引线电极回火将两铜引线电极装入焊接舟,放入隧道炉中进行回火;隧道炉的保护气体喷口有五路,第一路喷口设置在隧道炉的的进料口,第五路喷口设置在隧道炉的出料口,第二路喷口、第三路喷口分别设置在隧道炉的加热段的底部、上部,第四路喷口设置在隧道炉的降温段;第一路喷口、第五路喷口的作用是“封门”,即把炉膛与外部用氮气帘来隔开,防止外界空气进入炉膛,第二路喷口、第三路喷口、第四路喷口才是真正起保护作用的。

48.每次回火前,先打开第二路喷口、第三路喷口、第四路喷口,喷出保护气体,保持第二路喷口、第三路喷口、第四路喷口的流量为4500升/小时,此时第一路喷口、第五路喷口关闭,将炉膛中的空气被通入的保护气体彻底赶净;然后打开第一路喷口、第五路喷口喷出保护气体,第一路喷口的流量控制在2000升/小时,第五路喷口的流量控制在2500升/小时;降低第二路喷口的流量至2500升/小时,降低第三路喷口、第四路喷口的流量至3000升/小时;确认流量稳定时方可开始进料焊接;第一路喷口、第五路喷口喷出的保护气体为氮气;第二路喷口、第三路喷口、第四路喷口喷出的保护气体为氮气与氢气的混合气体,其

中氢气与氮气的摩尔比为0.02:1;回火温度和时间:以20.5℃/min的升温斜率在隧道炉的加热段加热焊接舟至390℃,温度维持时间:5min;再将焊接舟送至隧道炉的降温段,以8.5℃/min的降温斜率降温至85℃,出炉。因为引线表面,尤其是其与焊剂接触面有一薄层氧化膜,这对焊接是不利的,回火时保护气体中含有少量氢气的作用就是除去这氧化膜(利用氢高温时的还原特性:h2+cuo=cu+h2o)。用去离子水冲洗,烘干后,除去这层氧化膜。引线用无氧铜,它的质地较软在成型固化时不会对晶片造成大的压应力(晶片如果受到大的压应力,轻则会使ir增大,重则会使晶片破损而彻底失效),但同样是无氧铜,由于拉成线材时的工艺条件不一致,有的无氧铜引线硬度较大,本发明引线的“退火”来处理,0.6mm线径,回火后硬度控制在0.9,基本不存在“应力”。

49.步骤3:装填将回火后的两铜引线电极1、两焊片2、晶片3装入工夹具内;各铜引线电极包括台面12、引线11;各铜引线电极1、焊片2、晶片3的横截面均呈圆形,各铜引线电极1、焊片2、晶片3同轴设置;如图2所示,各铜引线电极的台面12的尺寸等于晶片3的尺寸,焊片2的直径与晶片3的直径的比例为1.02:1;采用这一结构,焊片2溶化后在表面张力的作用下与晶片3、台面12可以很好地贴合;焊片厚度0.06mm,太厚容易引起焊锡料溢出焊接区而短路。

50.步骤4:焊接装填好的焊接舟,再次放入隧道炉中进行焊接,形成二极管焊接件;隧道炉的保护气体喷口有五路,第一路喷口设置在隧道炉的的进料口,第五路喷口设置在隧道炉的出料口,第二路喷口、第三路喷口分别设置在隧道炉的加热段的底部、上部,第四路喷口设置在隧道炉的降温段;每次开炉前,先打开第二路喷口、第三路喷口、第四路喷口,喷出保护气体,保持第二路喷口、第三路喷口、第四路喷口的流量为4500升/小时,此时第一路喷口、第五路喷口关闭,将炉膛中的空气被通入的保护气体彻底赶净;然后打开第一路喷口、第五路喷口喷出保护气体,第一路喷口的流量控制在2000升/小时,第五路喷口的流量控制在2500升/小时;降低第二路喷口的流量至2500升/小时,降低第三路喷口、第四路喷口的流量至3000升/小时;确认流量稳定时方可开始进料焊接;所述保护气体为氮气。

51.焊接温度和时间为:以16.5℃/min的升温斜率在隧道炉的加热段加热焊接舟至至330℃,焊接温度维持时间:8min;再将焊接舟送至隧道炉的降温段,以5.0℃/min的降温斜率降温至65℃,出炉,最后自然降至室温。

52.步骤5:清洗包括如下步骤:5.1:按照浓度>68%的硝酸:浓度>48%的氢氟酸:浓度>99%的冰醋酸:浓度>98%的硫酸的体积比=10:95:11:2混合搅拌制得1号液;1号液的酸洗温度不得超过28℃;用混合酸对焊接后的二极管焊接件酸洗130秒,然后用去离子水冲洗二极管焊接件;冲洗二极管焊接件过程中,冲洗喷头来回摆动;去离子水的温度控制在15℃;1号液的酸洗温度不得超过28℃,当室温高于28摄氏度,采用降温措施。混合酸对硅的腐蚀是一种化学过程,与所有化学过程相同,它的反应速度与温度强烈有关。温度愈高,反应速度愈快。超过28摄氏度,其腐

蚀速度会导致晶片酸蚀边界出现比较明显的沟槽,沟槽上出现麻点,这对电性是不利。水温低于15℃,各种不洁物在水中溶解度下降,清洗困难,水温高于30℃,水容器材料的杂质会溶入水,对器件造成污染。冲洗二极管焊接件过程中,冲洗喷头来回摆动;冲洗喷头来回摆动,容易将沟槽清洗干净。

53.5.2:将浓度为84%的磷酸:浓度34%的双氧水:浓度>48%的氢氟酸:2

‑

羟基膦酰基乙酸:纯水按照体积比=10:15:2:1:30混合搅拌制得2号液,2号液体的温度不得超过30℃,二极管焊接件在此酸洗液中清洗50

‑

60秒,然后用去离子水冲洗;冲洗二极管焊接件过程中,冲洗喷头来回摆动。反应应出现白色泡沫,反应后溶液呈淡蓝色;过低的温度,其络合氧化作用均明显降低。去离子水的温度控制在15℃。水温低于15℃,各种不洁物在水中溶解度下降,清洗困难,水温高于30℃,水容器材料的杂质会溶入水中,对器件造成污染。冲洗二极管焊接件过程中,冲洗喷头来回摆动;冲洗喷头来回摆动,容易将沟槽清洗干净。

54.5.3:将浓度25%%的氨水、浓度为35

±

1%的双氧水和纯水按照体积比为5:1:12

‑

14比例混合均匀制得3号液,将3号液加热至60℃,使用3号液将二极管焊接件清洗50秒;然后用65℃以上的去离子水冲洗二极管焊接件。冲洗二极管焊接件过程中,冲洗喷头来回摆动。碱性的物质较酸性的难以清洗,平时用肥皂、洗洁精等洗手,总有一种滑腻的感觉,氨水是碱性的,氨水处理后的材料如果用65℃以上的温度,则清洗效果好。

55.5.4:清洗后的二极管焊接件在去离子水超声或者兆声清洗,然后用60℃以上的去离子水冲洗二极管焊接件;5.5:二极管焊接件放入甲醇中浸泡。使用甲醇清洗目的有二:1、利用对材料的“脱水”处理;2、由于水的表面张力较大,留存于细小缝隙中的不洁物可能难以逸出,而甲醇的表面张力较小,它便于进入细小缝隙把不洁物带出。3.就“性价比”综合来讲远远优于异丙醇和乙醇。

56.5.6:将二极管焊接件烘干。

57.相比现有技术,本发明在1号液中加大了醋酸量,七缓冲减慢腐蚀速度的作用,有助于在降低酸蚀在晶片上形成沟槽。硫酸的加入则是利用浓硫酸的强烈的吸水性实现对金属部件的保护,以避免引线焊锡的过度腐蚀。虽说混合酸中加了浓硫酸,以保护引线、焊锡,尽可能少被腐蚀,但事实上总有相当部分金属被腐蚀下来,它们一般以盐类形式出现,在快速器件酸洗时,甚至还可能出现贵金属单质(快速器件中掺有黄金或白金),铜、铅、锡的重金属盐在水中的溶解度较小,局部浓度大时会析出固体沉积(酸蚀后,后续处理不好往往会看到引线、晶片处有白色沉积物,这就是醋酸铅),无论是金属盐还是贵金属单质,如让它留存于晶片酸蚀边界上,则会对电性造成致命的危害。2号液、3号液的主要作用就是利用它们对金属离子的络合作用,使之成为在水中有大溶解度的络合物,这样就可在后续的水清洗中除去重金属离子。2号液的另一个作用是利用其中磷酸、过氧化氢的强氧化性,在新鲜硅表面生成一层二氧化硅钝化保护膜。2号液中加入了氢氟酸,其作用是溶解1号液反应过程中产生的硫酸铅。使用温度应控制在70℃—75℃,过低的温度,其络合氧化作用均明显降低,正常的反应应出现白色泡沫,反应后溶液呈淡蓝色。3号液少量双氧水的加入可以增强氨水的活性起到良好的“催化作用”,使其络合作用加强,溶液与材料接触后,即呈明显的深蓝色,这是铜离子的典型颜色。

58.步骤6:塑封

对清洗烘干后的二极管焊接件的晶片及台面的径向外周表面上白胶,白胶固化后,进行二极管封装成型制得成品。

59.步骤6中,用模具及压机把塑封料包覆到已焊接二极管的有晶片部位,只将两引线裸露在外,实现对二极管封装成型。

60.所述塑封料包括粘合剂和填充料,粘合剂为环氧树脂,填充料为石英粉;粘合剂和填充料的体积比为4:1。回火后的引线硬度控制在0.9。焊片的重量百分比为:铅:92.5%,锡:5%,银:2.5%。焊接炉为进口为上坡、出口为下坡的结构形式。焊片的厚度为0.06mm。引线的直径为0.6mm。所述白胶为环氧塑封料,在上胶前,把环氧模塑料自冷库取出后不开箱,在室温下存放“醒胶”14个小时,打开封箱包后需再放置0.5个小时,让它的温度与环境温度一致,然后进行预热,预热温度为80℃,当模塑料由灰黑色转变为漆黑色时在5秒内进行塑封。

61.实施例2。一种高稳定性开放结塑封硅整流二极管的制造方法,其特征在于:包括如下步骤:步骤1:二极管晶粒的制备1.1:在硅晶片的厚度方向预切割,形成不完全切开的二极管晶粒,硅晶片的切割深度为硅晶片总厚度的3/4;1.2:将在厚度方向预切割的硅晶片n面朝下放在晶粒裂解纸上,切割刀口方向朝上,轻压,使得不完全切开的二极管晶粒完全裂解,形成晶片。

62.步骤2:铜引线电极回火将两铜引线电极装入焊接舟,放入隧道炉中进行回火;隧道炉的保护气体喷口有五路,第一路喷口设置在隧道炉的的进料口,第五路喷口设置在隧道炉的出料口,第二路喷口、第三路喷口分别设置在隧道炉的加热段的底部、上部,第四路喷口设置在隧道炉的降温段;第一路喷口、第五路喷口的作用是“封门”,即把炉膛与外部用氮气帘来隔开,防止外界空气进入炉膛,第二路喷口、第三路喷口、第四路喷口才是真正起保护作用的。

63.每次回火前,先打开第二路喷口、第三路喷口、第四路喷口,喷出保护气体,保持第二路喷口、第三路喷口、第四路喷口的流量为4500升/小时,此时第一路喷口、第五路喷口关闭,将炉膛中的空气被通入的保护气体彻底赶净;然后打开第一路喷口、第五路喷口喷出保护气体,第一路喷口的流量控制在2500升/小时,第五路喷口的流量控制在3000升/小时;降低第二路喷口的流量至2500

‑

3000升/小时,降低第三路喷口、第四路喷口的流量至3500升/小时;确认流量稳定时方可开始进料焊接;第一路喷口、第五路喷口喷出的保护气体为氮气;第二路喷口、第三路喷口、第四路喷口喷出的保护气体为氮气与氢气的混合气体,其中氢气与氮气的摩尔比为0.04:1;回火温度和时间:以19.5℃/min的升温斜率在隧道炉的加热段加热焊接舟至400℃,温度维持时间8min;再将焊接舟送至隧道炉的降温段,以7.5℃/min的降温斜率降温至75℃,出炉。

64.步骤3:装填将回火后的两铜引线电极1、两焊片2、晶片3装入工夹具内;各铜引线电极包括台

面12、引线11;各铜引线电极1、焊片2、晶片3的横截面均呈圆形,各铜引线电极1、焊片2、晶片3同轴设置;如图2所示,各铜引线电极的台面12的尺寸等于晶片3的尺寸,焊片2的直径与晶片3的直径的比例为1.01:1;采用这一结构,焊片2溶化后在表面张力的作用下与晶片3、台面12可以很好地贴合。焊片的厚度为0.04mm。

65.步骤4:焊接装填好的焊接舟,再次放入隧道炉中进行焊接,形成二极管焊接件;隧道炉的保护气体喷口有五路,第一路喷口设置在隧道炉的的进料口,第五路喷口设置在隧道炉的出料口,第二路喷口、第三路喷口分别设置在隧道炉的加热段的底部、上部,第四路喷口设置在隧道炉的降温段;每次开炉前,先打开第二路喷口、第三路喷口、第四路喷口,喷出保护气体,保持第二路喷口、第三路喷口、第四路喷口的流量为5500升/小时,此时第一路喷口、第五路喷口关闭,将炉膛中的空气被通入的保护气体彻底赶净;然后打开第一路喷口、第五路喷口喷出保护气体,第一路喷口的流量控制在2500升/小时,第五路喷口的流量控制在2500升/小时;降低第二路喷口的流量至2500升/小时,降低第三路喷口、第四路喷口的流量至3000升/小时;确认流量稳定时方可开始进料焊接;所述保护气体为氮气。

66.焊接温度和时间为:以16℃/min的升温斜率在隧道炉的加热段加热焊接舟至至330℃;焊接温度维持时间:8min;再将焊接舟送至隧道炉的降温段,以4.5℃/min的降温斜率降温至65℃,出炉,最后自然降至室温。

67.步骤5:清洗包括如下步骤:5.1:按照浓度>68%的硝酸:浓度>48%的氢氟酸:浓度>99%的冰醋酸:浓度>98%的硫酸的体积比=10:105:11:2混合搅拌制得1号液;1号液的酸洗温度不得超过28℃;用混合酸对焊接后的二极管焊接件酸洗130秒,然后用去离子水冲洗二极管焊接件;冲洗二极管焊接件过程中,冲洗喷头来回摆动;去离子水的温度控制在15℃;1号液的酸洗温度不得超过28℃,当室温高于28摄氏度,采用降温措施。混合酸对硅的腐蚀是一种化学过程,与所有化学过程相同,它的反应速度与温度强烈有关。温度愈高,反应速度愈快。超过28摄氏度,其腐蚀速度会导致晶片酸蚀边界出现比较明显的沟槽,沟槽上出现麻点,这对电性是不利。水温低于15℃,各种不洁物在水中溶解度下降,清洗困难,水温高于30℃,水容器材料的杂质会溶入水,对器件造成污染。冲洗二极管焊接件过程中,冲洗喷头来回摆动;冲洗喷头来回摆动,容易将沟槽清洗干净。

68.5.2:将浓度为84%的磷酸:浓度34%的双氧水:浓度>48%的氢氟酸:2

‑

羟基膦酰基乙酸:纯水按照体积比=10:18:2.5:1.5:30混合搅拌制得2号液,2号液体的温度不得超过30℃,二极管焊接件在此酸洗液中清洗50

‑

60秒,然后用去离子水冲洗;冲洗二极管焊接件过程中,冲洗喷头来回摆动。反应应出现白色泡沫,反应后溶液呈淡蓝色;过低的温度,其络合氧化作用均明显降低。去离子水的温度控制在15℃。水温低于15℃,各种不洁物在水中溶解度下降,清洗困难,水温高于30℃,水容器材料的杂质会溶入水中,对器件造成污染。冲洗二极管焊接件过程中,冲洗喷头来回摆动;冲洗喷头来回摆动,容易将沟槽清洗干净。

69.5.3:将浓度25%%的氨水、浓度为34%的双氧水和纯水按照体积比为6:1:12比例

混合均匀制得3号液,将3号液加热至60℃,使用3号液将二极管焊接件清洗50秒;然后用65℃以上的去离子水冲洗二极管焊接件。

70.5.4:清洗后的二极管焊接件在去离子水超声或者兆声清洗,然后用60℃以上的去离子水冲洗二极管焊接件;5.5:二极管焊接件放入甲醇中浸泡。

71.5.6:将二极管焊接件烘干。

72.步骤6:塑封对清洗烘干后的二极管焊接件的晶片及台面的径向外周表面上白胶,白胶固化后,进行二极管封装成型制得成品。所述白胶为环氧塑封料,在上胶前,把环氧模塑料自冷库取出后不开箱,在室温下存放“醒胶”16个小时,打开封箱包后需再放置1个小时,让它的温度与环境温度一致,然后进行预热,预热温度为90℃,当模塑料由灰黑色转变为漆黑色时在5秒内进行塑封。

73.在回火时,在铜引线电极的表面涂抹有松香异丙醇溶液;所述松香异丙醇溶液中,松香与异丙醇的质量比为1:10。将炉膛中的空气被通入的保护气体彻底赶净时,第二路喷口、第三路喷口、第四路喷口喷出气体的时间不少于40分钟。

74.其余同实施例1。

75.实施例3。一种高稳定性开放结塑封硅整流二极管的制造方法,包括如下步骤:步骤1:二极管晶粒的制备1.1:在硅晶片的厚度方向预切割,形成不完全切开的二极管晶粒,硅晶片的切割深度为硅晶片总厚度的2/3;1.2:将在厚度方向预切割的硅晶片n面朝下放在晶粒裂解纸上,切割刀口方向朝上,轻压,使得不完全切开的二极管晶粒完全裂解,形成晶片。

76.步骤2:铜引线电极回火将两铜引线电极装入焊接舟,放入隧道炉中进行回火;隧道炉的保护气体喷口有五路,第一路喷口设置在隧道炉的的进料口,第五路喷口设置在隧道炉的出料口,第二路喷口、第三路喷口分别设置在隧道炉的加热段的底部、上部,第四路喷口设置在隧道炉的降温段;第一路喷口、第五路喷口的作用是“封门”,即把炉膛与外部用氮气帘来隔开,防止外界空气进入炉膛,第二路喷口、第三路喷口、第四路喷口才是真正起保护作用的。

77.每次回火前,先打开第二路喷口、第三路喷口、第四路喷口,喷出保护气体,保持第二路喷口、第三路喷口、第四路喷口的流量为4500升/小时,此时第一路喷口、第五路喷口关闭,将炉膛中的空气被通入的保护气体彻底赶净;然后打开第一路喷口、第五路喷口喷出保护气体,第一路喷口的流量控制在2000升/小时,第五路喷口的流量控制在2500升/小时;降低第二路喷口的流量至2500升/小时,降低第三路喷口、第四路喷口的流量至3000升/小时;确认流量稳定时方可开始进料焊接;第一路喷口、第五路喷口喷出的保护气体为氮气;第二路喷口、第三路喷口、第四路喷口喷出的保护气体为氮气与氢气的混合气体,其中氢气与氮气的摩尔比为0.03:1;回火温度和时间:以20.5℃/min的升温斜率在隧道炉的加热段加热焊接舟至400℃,温度维持时间:8min;再将焊接舟送至隧道炉的降温段,以8.5℃/min的降温斜率降温至

85℃,出炉。

78.步骤3:装填。将回火后的两铜引线电极1、两焊片2、晶片3装入工夹具内;各铜引线电极包括台面12、引线11;各铜引线电极1、焊片2、晶片3的横截面均呈圆形,各铜引线电极1、焊片2、晶片3同轴设置;如图2所示,各铜引线电极的台面12的尺寸等于晶片3的尺寸,焊片2的直径与晶片3的直径的比例为1.008:1;采用这一结构,焊片2溶化后在表面张力的作用下与晶片3、台面12可以很好地贴合;步骤4:焊接。装填好的焊接舟,再次放入隧道炉中进行焊接,形成二极管焊接件;隧道炉的保护气体喷口有五路,第一路喷口设置在隧道炉的的进料口,第五路喷口设置在隧道炉的出料口,第二路喷口、第三路喷口分别设置在隧道炉的加热段的底部、上部,第四路喷口设置在隧道炉的降温段;每次开炉前,先打开第二路喷口、第三路喷口、第四路喷口,喷出保护气体,保持第二路喷口、第三路喷口、第四路喷口的流量为5500升/小时,此时第一路喷口、第五路喷口关闭,将炉膛中的空气被通入的保护气体彻底赶净;然后打开第一路喷口、第五路喷口喷出保护气体,第一路喷口的流量控制在2500升/小时,第五路喷口的流量控制在3000升/小时;降低第二路喷口的流量至3000升/小时,降低第三路喷口、第四路喷口的流量至3500升/小时;确认流量稳定时方可开始进料焊接;所述保护气体为氮气。

79.焊接温度和时间为:以17℃/min的升温斜率在隧道炉的加热段加热焊接舟至至340℃,焊接温度维持时间:10min;再将焊接舟送至隧道炉的降温段,以5..5℃/min的降温斜率降温至75℃,出炉,最后自然降至室温。

80.步骤5:清洗。包括如下步骤:5.1:按照浓度>68%的硝酸:浓度>48%的氢氟酸:浓度>99%的冰醋酸:浓度>98%的硫酸的体积比=10:105:11:3混合搅拌制得1号液;1号液的酸洗温度不得超过28℃;用混合酸对焊接后的二极管焊接件酸洗150秒,然后用去离子水冲洗二极管焊接件;冲洗二极管焊接件过程中,冲洗喷头来回摆动;去离子水的温度控制在30℃;1号液的酸洗温度不得超过28℃。

81.5.2:将浓度为85

±

1%的磷酸:浓度36%的双氧水:浓度>48%的氢氟酸:2

‑

羟基膦酰基乙酸:纯水按照体积比=10:20:3:2:30混合搅拌制得2号液,2号液体的温度不得超过30℃,二极管焊接件在此酸洗液中清洗60秒,然后用去离子水冲洗;冲洗二极管焊接件过程中,冲洗喷头来回摆动。

82.5.3:将浓度28%的氨水、浓度为36%的双氧水和纯水按照体积比为6:1:14比例混合均匀制得3号液,将3号液加热至65℃,使用3号液将二极管焊接件清洗60秒;然后用65℃以上的去离子水冲洗二极管焊接件。

83.5.4:清洗后的二极管焊接件在去离子水超声或者兆声清洗,然后用60℃以上的去离子水冲洗二极管焊接件;5.5:二极管焊接件放入甲醇中浸泡。

84.5.6:将二极管焊接件烘干。

85.步骤6:塑封。清洗烘干后的二极管焊接件的晶片及台面的径向外周表面上白胶,白胶固化后,进行二极管封装成型制得成品。焊片厚度0.04mm。

86.在回火时,在铜引线电极的表面涂抹有松香异丙醇溶液;所述松香异丙醇溶液中,

松香与异丙醇的质量比为1:10。将炉膛中的空气被通入的保护气体彻底赶净时,第二路喷口、第三路喷口、第四路喷口喷出气体的时间不少于40分钟。

87.其余同实施例1。

88.实施例4。一种高稳定性开放结塑封硅整流二极管的制造方法,其特征在于:包括如下步骤:步骤1:二极管晶粒的制备1.1:在硅晶片的厚度方向预切割,形成不完全切开的二极管晶粒,硅晶片的切割深度为硅晶片总厚度的3/4;1.2:将在厚度方向预切割的硅晶片n面朝下放在晶粒裂解纸上,切割刀口方向朝上,轻压,使得不完全切开的二极管晶粒完全裂解,形成晶片。

89.步骤2:铜引线电极回火将两铜引线电极装入焊接舟,放入隧道炉中进行回火;隧道炉的保护气体喷口有五路,第一路喷口设置在隧道炉的的进料口,第五路喷口设置在隧道炉的出料口,第二路喷口、第三路喷口分别设置在隧道炉的加热段的底部、上部,第四路喷口设置在隧道炉的降温段;第一路喷口、第五路喷口的作用是“封门”,即把炉膛与外部用氮气帘来隔开,防止外界空气进入炉膛,第二路喷口、第三路喷口、第四路喷口才是真正起保护作用的。

90.每次回火前,先打开第二路喷口、第三路喷口、第四路喷口,喷出保护气体,保持第二路喷口、第三路喷口、第四路喷口的流量为4500升/小时,此时第一路喷口、第五路喷口关闭,将炉膛中的空气被通入的保护气体彻底赶净;然后打开第一路喷口、第五路喷口喷出保护气体,第一路喷口的流量控制在2500升/小时,第五路喷口的流量控制在3000升/小时;降低第二路喷口的流量至3500升/小时,降低第三路喷口、第四路喷口的流量至4000升/小时;确认流量稳定时方可开始进料焊接;第一路喷口、第五路喷口喷出的保护气体为氮气;第二路喷口、第三路喷口、第四路喷口喷出的保护气体为氮气与氢气的混合气体,其中氢气与氮气的摩尔比为0.04:1。

91.回火温度和时间:以20.5℃/min的升温斜率在隧道炉的加热段加热焊接舟至395℃,温度维持时间:9min;再将焊接舟送至隧道炉的降温段,以5.5℃/min的降温斜率降温至75℃,出炉。

92.步骤3:装填。将回火后的两铜引线电极1、两焊片2、晶片3装入工夹具内;各铜引线电极包括台面12、引线11;各铜引线电极1、焊片2、晶片3的横截面均呈圆形,各铜引线电极1、焊片2、晶片3同轴设置;如图2所示,各铜引线电极的台面12的尺寸等于晶片3的尺寸,焊片2的直径与晶片3的直径的比例为1.012:1;采用这一结构,焊片2溶化后在表面张力的作用下与晶片3、台面12可以很好地贴合。

93.步骤4:焊接。装填好的焊接舟,再次放入隧道炉中进行焊接,形成二极管焊接件;隧道炉的保护气体喷口有五路,第一路喷口设置在隧道炉的的进料口,第五路喷口设置在隧道炉的出料口,第二路喷口、第三路喷口分别设置在隧道炉的加热段的底部、上部,第四路喷口设置在隧道炉的降温段;每次开炉前,先打开第二路喷口、第三路喷口、第四路喷口,喷出保护气体,保持第

二路喷口、第三路喷口、第四路喷口的流量为5500升/小时,此时第一路喷口、第五路喷口关闭,将炉膛中的空气被通入的保护气体彻底赶净;然后打开第一路喷口、第五路喷口喷出保护气体,第一路喷口的流量控制在2000升/小时,第五路喷口的流量控制在2800升/小时;降低第二路喷口的流量至2500升/小时,降低第三路喷口、第四路喷口的流量至3200升/小时;确认流量稳定时方可开始进料焊接;所述保护气体为氮气。

94.焊接温度和时间为:以16℃/min的升温斜率在隧道炉的加热段加热焊接舟至至340℃,焊接温度维持时间:10min;再将焊接舟送至隧道炉的降温段,以7.0℃/min的降温斜率降温至75℃,出炉,最后自然降至室温。

95.步骤5:清洗包括如下步骤:5.1:按照浓度>68%的硝酸:浓度>48%的氢氟酸:浓度>99%的冰醋酸:浓度>98%的硫酸的体积比=10:105:11:2混合搅拌制得1号液;1号液的酸洗温度不得超过28℃;用混合酸对焊接后的二极管焊接件酸洗150秒,然后用去离子水冲洗二极管焊接件;冲洗二极管焊接件过程中,冲洗喷头来回摆动;去离子水的温度控制在30℃。

96.5.2:将浓度为85

±

1%的磷酸:浓度36%的双氧水:浓度>48%的氢氟酸:2

‑

羟基膦酰基乙酸:纯水按照体积比=10:19:2.5:1.3:30混合搅拌制得2号液,2号液体的温度不得超过30℃,二极管焊接件在此酸洗液中清洗60秒,然后用去离子水冲洗;冲洗二极管焊接件过程中,冲洗喷头来回摆动。反应应出现白色泡沫,反应后溶液呈淡蓝色;过低的温度,其络合氧化作用均明显降低。

97.5.3:将浓度28%的氨水、浓度为36%的双氧水和纯水按照体积比为6:1:14比例混合均匀制得3号液,将3号液加热至65℃,使用3号液将二极管焊接件清洗60秒;然后用65℃以上的去离子水冲洗二极管焊接件。

98.5.4:清洗后的二极管焊接件在去离子水超声或者兆声清洗,然后用60℃以上的去离子水冲洗二极管焊接件;5.5:二极管焊接件放入甲醇中浸泡。5.6:将二极管焊接件烘干。

99.步骤6:塑封。对清洗烘干后的二极管焊接件的晶片及台面的径向外周表面上白胶,白胶固化后,进行二极管封装成型制得成品。

100.在回火时,在铜引线电极的表面涂抹有松香异丙醇溶液;所述松香异丙醇溶液中,松香与异丙醇的体积比为1:15。将炉膛中的空气被通入的保护气体彻底赶净时,第二路喷口、第三路喷口、第四路喷口喷出气体的时间不少于40分钟。

101.其余同实施例1。

102.实施例5。一种高稳定性开放结塑封硅整流二极管的制造方法,其特征在于:包括如下步骤:步骤1:二极管晶粒的制备1.1:在硅晶片的厚度方向预切割,形成不完全切开的二极管晶粒,硅晶片的切割深度为硅晶片总厚度的3/4;1.2:将在厚度方向预切割的硅晶片n面朝下放在晶粒裂解纸上,切割刀口方向朝上,轻压,使得不完全切开的二极管晶粒完全裂解,形成晶片。

103.步骤2:铜引线电极回火将两铜引线电极装入焊接舟,放入隧道炉中进行回火;隧道炉的保护气体喷口有五路,第一路喷口设置在隧道炉的的进料口,第五路喷

口设置在隧道炉的出料口,第二路喷口、第三路喷口分别设置在隧道炉的加热段的底部、上部,第四路喷口设置在隧道炉的降温段;第一路喷口、第五路喷口的作用是“封门”,即把炉膛与外部用氮气帘来隔开,防止外界空气进入炉膛,第二路喷口、第三路喷口、第四路喷口才是真正起保护作用的。

104.每次回火前,先打开第二路喷口、第三路喷口、第四路喷口,喷出保护气体,保持第二路喷口、第三路喷口、第四路喷口的流量为4500升/小时,此时第一路喷口、第五路喷口关闭,将炉膛中的空气被通入的保护气体彻底赶净;然后打开第一路喷口、第五路喷口喷出保护气体,第一路喷口的流量控制在2200升/小时,第五路喷口的流量控制在2800升/小时;降低第二路喷口的流量至3200升/小时,降低第三路喷口、第四路喷口的流量至4000升/小时;确认流量稳定时方可开始进料焊接;第一路喷口、第五路喷口喷出的保护气体为氮气;第二路喷口、第三路喷口、第四路喷口喷出的保护气体为氮气与氢气的混合气体,其中氢气与氮气的摩尔比为0.04:1。

105.回火温度和时间:以20.5℃/min的升温斜率在隧道炉的加热段加热焊接舟至400℃,温度维持时间:5min;再将焊接舟送至隧道炉的降温段,以8.5℃/min的降温斜率降温至85℃,出炉。

106.步骤3:装填将回火后的两铜引线电极1、两焊片2、晶片3装入工夹具内;各铜引线电极包括台面12、引线11;各铜引线电极1、焊片2、晶片3的横截面均呈圆形,各铜引线电极1、焊片2、晶片3同轴设置;如图2所示,各铜引线电极的台面12的尺寸等于晶片3的尺寸,焊片2的直径与晶片3的直径的比例为1.009:1;采用这一结构,焊片2溶化后在表面张力的作用下与晶片3、台面12可以很好地贴合;步骤4:焊接。装填好的焊接舟,再次放入隧道炉中进行焊接,形成二极管焊接件;隧道炉的保护气体喷口有五路,第一路喷口设置在隧道炉的的进料口,第五路喷口设置在隧道炉的出料口,第二路喷口、第三路喷口分别设置在隧道炉的加热段的底部、上部,第四路喷口设置在隧道炉的降温段;每次开炉前,先打开第二路喷口、第三路喷口、第四路喷口,喷出保护气体,保持第二路喷口、第三路喷口、第四路喷口的流量为4800升/小时,此时第一路喷口、第五路喷口关闭,将炉膛中的空气被通入的保护气体彻底赶净;然后打开第一路喷口、第五路喷口喷出保护气体,第一路喷口的流量控制在2200升/小时,第五路喷口的流量控制在3000升/小时;降低第二路喷口的流量至2500升/小时,降低第三路喷口、第四路喷口的流量至3500升/小时;确认流量稳定时方可开始进料焊接;所述保护气体为氮气。

107.焊接温度和时间为:以17℃/min的升温斜率在隧道炉的加热段加热焊接舟至至340℃,焊接温度维持时间:10min;再将焊接舟送至隧道炉的降温段,以7.5℃/min的降温斜率降温至75℃,出炉,最后自然降至室温。

108.步骤5:清洗包括如下步骤:5.1:按照浓度>68%的硝酸:浓度>48%的氢氟酸:浓度>99%的冰醋酸:浓度>98%的硫酸的体积比=10:100:11:3混合搅拌制得1号液;1号液的酸洗温度不得超过28℃;用混

合酸对焊接后的二极管焊接件酸洗140秒,然后用去离子水冲洗二极管焊接件;冲洗二极管焊接件过程中,冲洗喷头来回摆动;去离子水的温度控制在25℃;1号液的酸洗温度不得超过28℃。

109.5.2:将浓度为85%的磷酸:浓度35%的双氧水:浓度>48%的氢氟酸:2

‑

羟基膦酰基乙酸:纯水按照体积比=10:19:2:1:30混合搅拌制得2号液,2号液体的温度不得超过30℃,二极管焊接件在此酸洗液中清洗55秒,然后用去离子水冲洗;冲洗二极管焊接件过程中,冲洗喷头来回摆动;反应应出现白色泡沫,反应后溶液呈淡蓝色;过低的温度,其络合氧化作用均明显降低。

110.5.3:将浓度26%的氨水、浓度为35%的双氧水和纯水按照体积比为6:1:14比例混合均匀制得3号液,将3号液加热至63℃,使用3号液将二极管焊接件清洗55秒;然后用65℃以上的去离子水冲洗二极管焊接件。

111.5.4:清洗后的二极管焊接件在去离子水超声或者兆声清洗,然后用60℃以上的去离子水冲洗二极管焊接件;5.5:二极管焊接件放入甲醇中浸泡。5.6:将二极管焊接件烘干。

112.步骤6:塑封。对清洗烘干后的二极管焊接件的晶片及台面的径向外周表面上白胶,白胶固化后,进行二极管封装成型制得成品。

113.在回火时,在铜引线电极的表面涂抹有松香异丙醇溶液;所述松香异丙醇溶液中,松香与异丙醇的体积比为1:12。将炉膛中的空气被通入的保护气体彻底赶净时,第二路喷口、第三路喷口、第四路喷口喷出气体的时间不少于40分钟。

114.其余同实施例1。

115.实施例1

‑

5制得的二极管参数,依1n4007测试良品率和htrb高温测试对比如下:采用本工艺后,经检测,焊接拉力平均在5kg。断料(open)、搭锡(short)、拉力只是对焊接品质浅层次的评价,高层次的评价应该是焊接气孔。如图4

‑

5所示,气孔的线度小于焊接面线度的1/10;气孔面积的总和小于焊接面的1/10;。气孔的大面积减少提高了产品的品质。

116.尽管为示例目的,已经公开了本发明的优选实施例,本领域的技术人员将意识到各种改进、增加和取代也是可能的,因此,本发明的范围应当不限于上述实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1