一种玻璃釉电位器用厚膜电阻浆料及其制备方法与流程

1.本发明涉及厚膜电阻浆料技术领域,更具体的是涉及玻璃釉电位器用厚膜电阻浆料及其制备方法技术领域。

背景技术:

2.厚膜电阻浆料是集电子、化工、冶金三位一体的搞技术产品,是当今电子信息产业中的最基础的电子材料之一。目前厚膜电阻浆料主要以钌系电阻浆料为主,其主要导电成分是氧化钌或钌酸盐,如钌酸铅、钌酸铋等,电阻浆料中含含有一定量的玻璃粉,玻璃粉与导电成分比例的不同可以形成不同阻值的电阻浆料。

3.过去已有众多的发明介绍了有关电阻浆料的制造方法,主要都是由2~50wt%的ruo2,或15~50wt%pb2ru2o6,加上30~50wt%的是玻璃粉,2~10wt%的添加剂组成。作为导电相的ruo2或pb2ru2o6和作为无机粘合剂的玻璃料混合以后再分散在有机粘合剂中。玻璃相与导电相搭配调节电阻值大小,同时玻璃相起到粘结作用,还能确保电阻浆料烧结膜层的强度。作为玻璃釉电位器使用,玻璃相还对电位器电阻膜层的耐磨性能起到关键作用。

4.但是目前制备的电阻浆料由于电阻体烧结膜层玻璃的存在,会大大提高玻璃釉电位器电阻膜层表面与电刷的接触电阻,以及电刷滑动过程中的接触电阻变化(crv),耐磨和接触电阻两个指标是一个矛盾。玻璃含量多,会提高膜层强度,改善膜层耐磨特性,但由于玻璃的绝缘性也同时导致膜层表面与电刷的接触电阻增大;玻璃含量少,接触电阻降低,但耐磨特性会变差。所以现有产品往往很难将两个指标同时兼顾,导致玻璃釉电位器产品的总体性能较低。

技术实现要素:

5.本发明的目的在于解决现有技术中存在的玻璃釉电位器产品的总体性能较低的问题,为了解决上述技术问题,本发明提供一种玻璃釉电位器用厚膜电阻浆料及其制备方法。

6.本发明为了实现上述目的具体采用以下技术方案:

7.一种玻璃釉电位器用厚膜电阻浆料,所述厚膜电阻浆料按重量百分比计包括以下组分:20~50wt%的含银导电玻璃粉,5~30wt%的ruo2和/或15~30wt%的pb2ru2o6,25~30wt%的有机粘合剂,0.5~20wt%的tcr调节剂;

8.所述tcr调节剂由zro2、al2o3、sno按照任意比例混合而成;

9.所述tcr调节剂的总量不超过含银导电玻璃粉、ruo2、pb2ru2o6、有机粘合剂总重量的15wt%。

10.进一步的,所述含银导电玻璃粉按重量百分比计包括以下组分:10~35wt%的agno3,40~75%的bi2o3,10~30wt%的sio2,1~15wt%的al2o3。

11.进一步的,所述含银导电玻璃粉的组成成分中还包括其他无机氧化物,所述其他无机氧化物的重量百分比为0~5wt%。

12.进一步的,所述其他无机氧化物包括mgo、cao、bao、b2o3、sro、sno、pbo中的任意一种或两种组合而成的混合物或多种组合而成的混合物。

13.在导电玻璃粉中加入上述无机氧化物,不但没有任何的弊病,相反地,还可以显著地改善电阻的特性。

14.进一步的,所述有机粘合剂包括乙基纤维素与松油醇的混合溶液。

15.进一步的,所述乙基纤维素与松油醇的混合溶液的浓度为3-10wt%。

16.为了实现上述目的,本技术还提出了一种玻璃釉电位器用厚膜电阻浆料的制备方法,具体包括以下步骤:

17.步骤1:将10~35wt%的agno3,40~75%的bi2o3,10~30wt%的sio2,1~15wt%的al2o3和0~5wt%的其它无机氧化物混合,得到混合产物;

18.步骤2:将步骤1中得到的混合产物在高温下熔炼,得到熔炼产物;

19.步骤3:将步骤2中得到的熔炼产物进行淬火冷却、研磨,制成含银导电玻璃粉;

20.步骤4:将5~30wt%的ruo2或15~30wt%的pb2ru2o6,20~50wt%的含银导电玻璃粉混合,然后加入1~10wt%的zro2、1~15wt%的al2o3、0.5~20wt%的sno、25~30wt%的乙基纤维素与松油醇的混合溶液,将所有原料搅拌混合均匀,经过三辊机充分分散加工得到玻璃釉电位器用厚膜电阻浆料。

21.进一步的,步骤2中的熔炼温度为1000~1350℃;熔炼时间不低于30分钟。

22.进一步的,步骤3中的淬火冷却的冷却方法为将熔炼产物倒入到去离子水中冷却。

23.熔炼产物经过淬火冷却处理之后有利于研磨。

24.进一步的,其他无机氧化物包括mgo、cao、bao、b2o3、sro、sno、pbo中的任意一种或两种组合而成的混合物或多种组合而成的混合物。

25.本发明的有益效果如下:

26.(1)本发明通过改变电阻浆料所采用的玻璃粉,即用导电玻璃粉代替传统的玻璃粉,克服了传统玻璃釉电位器用电阻浆料在耐磨与接触电阻指标之间的矛盾;

27.(2)采用本发明的制备方法制造的玻璃釉电位器用电阻浆料,其烧结出来的电位器电阻膜层同时具备良好的耐磨特性和优异的接触电阻特性以及较低的tcr特性。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

29.因此,以下对本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.本实施例提供一种玻璃釉电位器用厚膜电阻浆料的制备方法,具体包括以下步骤:

32.步骤1:将10wt%的agno3,55%的bi2o3,25wt%的sio2,5wt%的al2o3和5wt%的b2o3混合,得到混合产物;

33.步骤2:将步骤1中得到的混合产物在1350℃的温度下熔炼30分钟,得到熔炼产物;

34.步骤3:将步骤2中得到的熔炼产物进行淬火冷却、研磨,制成含银导电玻璃粉;

35.步骤4:将30wt%的pb2ru2o6,35wt%的含银导电玻璃粉混合,然后加入5wt%的tcr调节剂、30wt%的乙基纤维素与松油醇的混合溶液,将所有原料搅拌混合均匀,经过三辊机充分分散加工得到玻璃釉电位器用厚膜电阻浆料。

36.对比例1

37.与实施例1不同的是,对比例1中使用常规玻璃粉替代了实施例1中的导电玻璃粉。

38.实验验证1

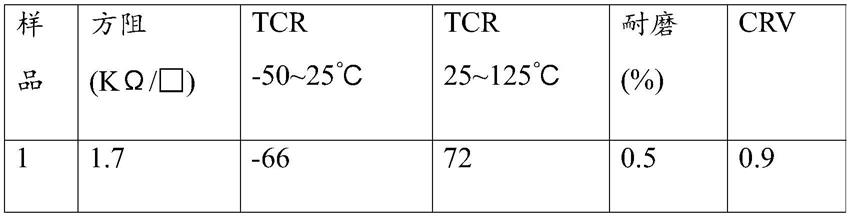

39.将实施例1中制备得到的浆料样品1#和对比例1中制备得到的电阻浆料样品2#分别进行性能实验验证,采用250目的不锈钢丝网;漏印在96%的陶瓷(al2o3)基体上,在125℃的温度下干燥10分钟,再在850℃的温度下烧结10分钟,制成电阻,测量样品性能结果如表1。

40.方阻、tcr、耐磨、接触电阻变化(crv)采用1*10mm的图形测试,耐磨测试100周后的电阻变化率,crv测试10周最大值。

41.表1

[0042][0043][0044]

从表1的结果可以看出,两个样品的导电相钌酸铅含量相同且方阻相差不大的情况下,和样品2相比,样品1的tcr小,耐磨、crv同步明显改善。

[0045]

实施例2

[0046]

本实施例提供一种玻璃釉电位器用厚膜电阻浆料的制备方法,具体包括以下步骤:

[0047]

步骤1:将25wt%的agno3,50%的bi2o3,15wt%的sio2,5wt%的al2o3和5wt%的b2o3混合,得到混合产物;

[0048]

步骤2:将步骤1中得到的混合产物在1300℃的温度下熔炼30分钟,得到熔炼产物;

[0049]

步骤3:将步骤2中得到的熔炼产物进行淬火冷却、研磨,制成含银导电玻璃粉;

[0050]

步骤4:将20wt%的ruo2,40wt%的含银导电玻璃粉混合,然后加入10wt%的tcr调节剂、30wt%的乙基纤维素与松油醇的混合溶液,将所有原料搅拌混合均匀,经过三辊机充分分散加工得到玻璃釉电位器用厚膜电阻浆料。

[0051]

对比例2

[0052]

与实施例2不同的是,对比例2中使用常规玻璃粉替代了实施例2中的导电玻璃粉。

[0053]

实验验证2

[0054]

将实施例2中制备得到的浆料样品1#和对比例2中制备得到的电阻浆料样品2#分别进行性能实验验证,采用250目的不锈钢丝网;漏印在96%的陶瓷(al2o3)基体上,在125℃的温度下干燥10分钟,再在850℃的温度下烧结10分钟,制成电阻,测量样品性能结果如表2。

[0055]

方阻、tcr、耐磨、接触电阻变化(crv)采用1*10mm的图形测试,耐磨测试100周后的电阻变化率,crv测试10周最大值。

[0056]

表2

[0057][0058]

从表2的结果可以看出,两个样品的导电相钌酸铅含量相同且方阻相差不大的情况下,和样品2相比,样品1的tcr小,耐磨、crv同时明显改善。

[0059]

实施例3

[0060]

本实施例提供一种玻璃釉电位器用厚膜电阻浆料的制备方法,具体包括以下步骤:

[0061]

步骤1:将35wt%的agno3,40%的bi2o3,15wt%的sio2,5wt%的al2o3和5wt%的b2o3混合,得到混合产物;

[0062]

步骤2:将步骤1中得到的混合产物在1300℃的温度下熔炼30分钟,得到熔炼产物;

[0063]

步骤3:将步骤2中得到的熔炼产物进行淬火冷却、研磨,制成含银导电玻璃粉;

[0064]

步骤4:将20wt%的pb2ru2o6,45wt%的含银导电玻璃粉混合,然后加入5wt%的tcr调节剂、30wt%的乙基纤维素与松油醇的混合溶液,将所有原料搅拌混合均匀,经过三辊机充分分散加工得到玻璃釉电位器用厚膜电阻浆料。

[0065]

对比例3

[0066]

与实施例3不同的是,对比例3中使用常规玻璃粉替代了实施例3中的导电玻璃粉。

[0067]

实验验证3

[0068]

将实施例3中制备得到的浆料样品1#和对比例3中制备得到的电阻浆料样品2#分别进行性能实验验证,采用250目的不锈钢丝网;漏印在96%的陶瓷(al2o3)基体上,在125℃的温度下干燥10分钟,再在850℃的温度下烧结10分钟,制成电阻,测量样品性能结果如表3。

[0069]

方阻、tcr、耐磨、接触电阻变化(crv)采用1*10mm的图形测试,耐磨测试100周后的电阻变化率,crv测试10周最大值。

[0070]

表3

[0071][0072]

从表3的结果可以看出,两个样品的导电相钌酸铅含量相同且方阻相差不大的情况下,和样品2相比,样品1的tcr小,耐磨、crv同步明显改善。

[0073]

实施例4

[0074]

本实施例提供一种玻璃釉电位器用厚膜电阻浆料的制备方法,具体包括以下步骤:

[0075]

步骤1:将15wt%的agno3,65%的bi2o3,10wt%的sio2,5wt%的al2o3和5wt%的b2o3混合,得到混合产物;

[0076]

步骤2:将步骤1中得到的混合产物在在1350℃的温度下熔炼30分钟,得到熔炼产物;

[0077]

步骤3:将步骤2中得到的熔炼产物进行淬火冷却、研磨,制成含银导电玻璃粉;

[0078]

步骤4:将30wt%的pb2ru2o6,40wt%的含银导电玻璃粉混合,然后加入5wt%的tcr调节剂、25wt%的乙基纤维素与松油醇的混合溶液,将所有原料搅拌混合均匀,经过三辊机充分分散加工得到玻璃釉电位器用厚膜电阻浆料。

[0079]

对比例4

[0080]

与实施例4不同的是,对比例4中使用常规玻璃粉替代了实施例4中的导电玻璃粉。

[0081]

实验验证4

[0082]

将实施例4中制备得到的浆料样品1#和对比例4中制备得到的电阻浆料样品2#分别进行性能实验验证,采用250目的不锈钢丝网;漏印在96%的陶瓷(al2o3)基体上,在125℃的温度下干燥10分钟,再在850℃的温度下烧结10分钟,制成电阻,测量样品性能结果如表4。

[0083]

方阻、tcr、耐磨、接触电阻变化(crv)采用1*10mm的图形测试,耐磨测试100周后的电阻变化率,crv测试10周最大值。

[0084]

表4

[0085]

[0086]

从表4的结果可以看出,两个样品的导电相钌酸铅含量相同且方阻相差不大的情况下,和样品2相比,样品1的tcr小,耐磨、crv同步明显改善。

[0087]

实施例5

[0088]

本实施例提供一种玻璃釉电位器用厚膜电阻浆料的制备方法,具体包括以下步骤:

[0089]

步骤1:将10wt%的agno3,75%的bi2o3,10wt%的sio2,1wt%的al2o3,4wt%的b2o3混合得到混合产物;

[0090]

步骤2:将步骤1中得到的混合产物在1350℃的温度下熔炼30分钟,得到熔炼产物;

[0091]

步骤3:将步骤2中得到的熔炼产物进行淬火冷却、研磨,制成含银导电玻璃粉;

[0092]

步骤4:将15wt%的pb2ru2o6,50wt%的含银导电玻璃粉混合,然后加入5wt%的tcr调节剂、30wt%的乙基纤维素与松油醇的混合溶液,将所有原料搅拌混合均匀,经过三辊机充分分散加工得到玻璃釉电位器用厚膜电阻浆料。

[0093]

对比例5

[0094]

与实施例5不同的是,对比例5中使用常规玻璃粉替代了实施例5中的导电玻璃粉。

[0095]

实验验证5

[0096]

将实施例5中制备得到的浆料样品1#和对比例5中制备得到的电阻浆料样品2#分别进行性能实验验证,采用250目的不锈钢丝网;漏印在96%的陶瓷(al2o3)基体上,在125℃的温度下干燥10分钟,再在850℃的温度下烧结10分钟,制成电阻,测量样品性能结果如表5。

[0097]

方阻、tcr、耐磨、接触电阻变化(crv)采用1*10mm的图形测试,耐磨测试100周后的电阻变化率,crv测试10周最大值。

[0098]

表5

[0099][0100]

从表5的结果可以看出,两个样品的导电相钌酸铅含量相同且方阻相差不大的情况下,和样品2相比,样品1的tcr小,耐磨、crv同步明显改善。

[0101]

实施例6

[0102]

本实施例提供一种玻璃釉电位器用厚膜电阻浆料的制备方法,具体包括以下步骤:

[0103]

步骤1:将15wt%的agno3,60%的bi2o3,15wt%的sio2,5wt%的al2o3和5wt%的b2o3混合,得到混合产物;

[0104]

步骤2:将步骤1中得到的混合产物在1350℃的温度下熔炼30分钟,得到熔炼产物;

[0105]

步骤3:将步骤2中得到的熔炼产物进行淬火冷却、研磨,制成含银导电玻璃粉;

[0106]

步骤4:将5wt%的ruo2,50wt%的含银导电玻璃粉混合,然后加入20wt%的tcr调节剂、25wt%的乙基纤维素与松油醇的混合溶液,将所有原料搅拌混合均匀,经过三辊机充分分散加工得到玻璃釉电位器用厚膜电阻浆料。

[0107]

对比例6

[0108]

与实施例6不同的是,对比例6中使用常规玻璃粉替代了实施例6中的导电玻璃粉。

[0109]

实验验证6

[0110]

将实施例6中制备得到的浆料样品1#和对比例6中制备得到的电阻浆料样品2#分别进行性能实验验证,采用250目的不锈钢丝网;漏印在96%的陶瓷(al2o3)基体上,在125℃的温度下干燥10分钟,再在850℃的温度下烧结10分钟,制成电阻,测量样品性能结果如表6。

[0111]

方阻、tcr、耐磨、接触电阻变化(crv)采用1*10mm的图形测试,耐磨测试100周后的电阻变化率,crv测试10周最大值。

[0112]

表6

[0113][0114]

从表6的结果可以看出,两个样品的导电相钌酸铅含量相同且方阻相差不大的情况下,和样品2相比,样品1的tcr小,耐磨、crv同步明显改善。

[0115]

实施例7

[0116]

本实施例提供一种玻璃釉电位器用厚膜电阻浆料的制备方法,具体包括以下步骤:

[0117]

步骤1:将15wt%的agno3,65%的bi2o3,15wt%的sio2,5wt%的al2o3混合,得到混合产物;

[0118]

步骤2:将步骤1中得到的混合产物在1350℃的温度下熔炼30分钟,得到熔炼产物;

[0119]

步骤3:将步骤2中得到的熔炼产物进行淬火冷却、研磨,制成含银导电玻璃粉;

[0120]

步骤4:将30wt%的ruo2,39.5wt%的含银导电玻璃粉混合,然后加入0.5wt%的tcr调节剂、30wt%的乙基纤维素与松油醇的混合溶液,将所有原料搅拌混合均匀,经过三辊机充分分散加工得到玻璃釉电位器用厚膜电阻浆料。

[0121]

对比例7

[0122]

与实施例7不同的是,对比例7中使用常规玻璃粉替代了实施例7中的导电玻璃粉。

[0123]

实验验证7

[0124]

将实施例7中制备得到的浆料样品1#和对比例7中制备得到的电阻浆料样品2#分别进行性能实验验证,采用250目的不锈钢丝网;漏印在96%的陶瓷(al2o3)基体上,在125℃的温度下干燥10分钟,再在850℃的温度下烧结10分钟,制成电阻,测量样品性能结果如

表7。

[0125]

方阻、tcr、耐磨、接触电阻变化(crv)采用1*10mm的图形测试,耐磨测试100周后的电阻变化率,crv测试10周最大值。

[0126]

表7

[0127][0128]

从表7的结果可以看出,两个样品的导电相钌酸铅含量相同且方阻相差不大的情况下,样品2相比,样品1的tcr小,耐磨、crv同步明显改善。

[0129]

实施例8

[0130]

对导电玻璃粉中各成分的用量区间的确定:

[0131]

如果在导电玻璃粉中,agno3含量的比例小于5%,则导电玻璃粉对电阻体的接触电阻改善不明显;相反地,若agno3的比例高于35wt%,则电阻浆料的膜层结构及阻值分散性等指标劣化,而使用10~35wt%的agno3得到的导电玻璃粉不仅接触电阻改善明显,而且电阻浆料的膜层结构及阻值分散性等指标均很优异,因此本技术将agno3含量确定为10~35wt%。

[0132]

当bi2o3的比例低于40wt%时,则玻璃的软化点太高,使得烧结温度提高,电阻的稳定性降低,但当bi2o3的含量高于75wt%时,也不能得到稳定的玻璃相,因此本技术将bi2o3的含量确定为40~75wt%。

[0133]

当sio2含量低于10wt%时,玻璃相不稳定,相反地,当sio2的含量高于30wt%时,玻璃的软化点温度提高太多,因此本技术将sio2的含量确定为10~30wt%。

[0134]

当al2o3含量为1wt%时,则电阻体的受期潮性和玻璃的化学稳定性降低;当al2o3含量高于15wt%时,玻璃将迅速超于结晶成为不稳定态,因此本技术将al2o3的含量确定为1~15wt%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1