一种基于外延回填工艺的超级结器件对准标记保护方法

1.本发明涉及半导体技术领域,具体涉及一种基于外延回填工艺的超级结器件对准标记保护方法

背景技术:

2.近年来国际上对节能减排越来越重视,这对大型电力电子设备的损耗控制和效率提升提出了更高的要求。作为电力电子设备的重要组成部分,半导体功率器件受到了业界的广泛关注。超级结器件能够突破普通器件的一维理论性能极限,在中高压领域具有很大的性能优势和应用潜力。

3.目前主流的超级结器件制造技术路线包括多次外延以及沟槽外延回填工艺。其中基于外延回填工艺的超级结器件具有元胞尺寸小成本低的优势。然而在沟槽外延回填以及抛光工艺后,晶圆表面的对准标记会受到损伤,从而影响后续工艺的套刻精度,给超级结器件的制备带来了困难。如果在对准标记上引入保护物质,容易污染外延设备腔室,并且会影响外延回填工艺后的晶圆表面平坦度,增加了抛光工艺的难度。

技术实现要素:

4.本发明针对超级结器件在经过外延回填及抛光工艺后,晶圆表面对准标记受损的问题,提供了一种对准标记保护方法,使得晶圆在经过抛光后仍然能够腐蚀出清晰的对准标记。

5.针对上述技术问题,本发明通过下述技术方案得以解决:

6.在外延回填工艺之前,首先在对准标记区域下方形成一定厚度的对准标记缺陷层。在经过外延回填及抛光工艺后,通过化学腐蚀去除对准标记缺陷层,形成对准标记。

7.优选的,所述对准标记缺陷层通过ar离子注入方式形成

8.优选的,所述对准标记缺陷层的厚度与对准标记要求厚度相同

9.优选的,所述化学腐蚀去除对准标记区域的缺陷层采用koh腐蚀剂

10.采用本发明提供的技术方案,与现有技术相比,具有以下有益效果:

11.本发明通过形成对准标记缺陷层,外延回填抛光后再腐蚀出对准标记的方式,避免了外延回填及抛光工艺对对准标记产生的损伤,由于在晶圆表面生长的外延会被抛光去除,不需要考虑对准标记缺陷层在外延生长过程中扩散带来的影响。相较于引入别的物质保护对准标记,该方法不会污染外延腔室,不会影响外延回填后的晶圆平面平坦度,方便后续抛光工艺的进行。

附图说明

12.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面对实施例中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获

得其他的附图。

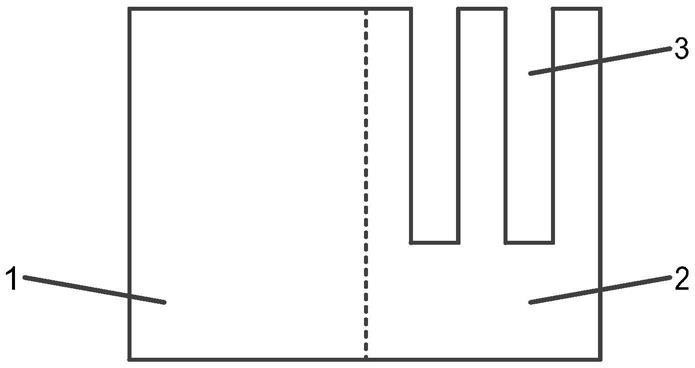

13.图1为本发明实例提出的一种对准标记保护方法中的外延回填工艺前的晶圆结构图

14.图2为本发明实例提出的一种对准标记保护方法中的对准标记缺陷层结构图

15.图3为本发明实例提出的一种对准标记保护方法中的外延回填工艺后的晶圆结构图

16.图4为本发明实例提出的一种对准标记保护方法中的抛光工艺后的晶圆结构图

17.图5为本发明实例提出的一种对准标记保护方法中经过化学腐蚀后的晶圆结构图

18.附图标记:1、对准标记区;2、器件区;3、超级结沟槽;4、对准标记缺陷层;5、对准标记缺陷层注入掩模;6、外延回填形成的p型掺杂区;7、对准标记沟槽

具体实施方式

19.下面结合实施例对本发明做进一步的详细说明,以下实施例是对本发明的解释而本发明并不局限于以下实施例。

20.如图1所示,结构图简单划分为对准标记区1和器件区2,在外延回填工艺前器件区2已经形成了超级结沟槽3。然后如图2所示在晶圆表面形成对准标记缺陷层注入掩模5,具体实施方法以sio2掩模为例,在晶圆表面生长一层sio2薄膜,通过步进式光刻机在晶圆表面合适区域光刻一组或多组对准标记图形,然后刻蚀sio2形成对准标记缺陷层注入掩模5。

21.在形成注入掩模后然后通过ar离子注入的方式在对准标记图形区域下方形成对准标记缺陷层4,其中对准标记缺陷层4的厚度由光刻机所能识别的对准标记沟槽厚度决定。形成对准标记缺陷层4后,去除对准标记缺陷层注入掩模5,然后进行超级结沟槽外延回填工艺。

22.由于对准标记区域没有进行过刻蚀工艺或者引入别的材料结构,在经过外延回填工艺后,如图3所示,对准标记表面仍然保持平坦。由于在晶圆表面生长的p型外延层6会被抛光去除,不作为器件组成部分,因此不需要担心对准标记缺陷层在生长时导致的缺陷扩散问题,对器件性能的影响可以忽略。

23.在经过外延回填工艺后,需要将晶圆表面的p型外延层6抛光去除,抛光终点位置为外延前的晶圆表面位置。因此在经过晶圆表面抛光工艺后,如图4所示,对准标记缺陷层将会完整露出。此步抛光工艺需要较为精准的时间控制,如果根据超级结器件结构设计及工艺参数的影响,需要调整抛光终点位置,如需要过抛光一定厚度,此时图2中对准标记缺陷层4的厚度需要加上过抛光的厚度。

24.由于对准标记缺陷层的晶体结构与其他外延区不同,在化学腐蚀时表面区域应变能更大,因此缺陷区域容易与腐蚀剂发生化学反应,腐蚀速率更快。使用koh作为腐蚀剂对晶圆表面进行一定时间的化学腐蚀,腐蚀时间根据对准标记缺陷层腐蚀速率决定,在对准标记缺陷层被腐蚀剂完全去除后,如图5所示,晶圆表面最终形成具有一定深度的对准标记沟槽7。其中对准标记图形的沟槽深度由对准标记缺陷层的厚度主要决定,并受腐蚀剂的各向异性腐蚀速率影响。

25.虽然已参照几个典型实施例描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实

质,所以应当理解,上述实施例不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

技术特征:

1.一种基于外延回填工艺的超级结器件对准标记保护方法,其特征在于,包括:形成对准标记缺陷层,在外延回填及抛光工艺后,腐蚀去除对准标记缺陷层形成对准标记,在对准标记下方形成一定厚度的对准标记缺陷层,在经过外延回填及抛光工艺后,对晶圆表面进行化学腐蚀,利用腐蚀的各向异性去除对准标记缺陷层,形成对准标记。2.根据权利要求1所述的超级结器件对准标记保护方法,其特征在于,所述对准标记缺陷层由一种或多种晶体缺陷构成。3.根据权利要求1所述的超级结器件对准标记保护方法,其特征在于,所述对准标记缺陷层的厚度与对准标记沟槽深度的要求相同。4.根据权利要求1所述的超级结器件对准标记保护方法,其特征在于,所述对准标记缺陷层通过ar离子注入形成。5.根据权利要求1所述的超级结器件对准标记保护方法,其特征在于,所述化学腐蚀采用koh腐蚀剂。6.根据权利要求1所述的超级结器件对准标记保护方法,其特征在于,所述化学腐蚀的腐蚀时间为达到对准标记沟槽深度要求时间。

技术总结

本发明涉及半导体技术领域中的一种基于外延回填工艺的超级结器件对准标记保护方法,包括在对准标记区域形成一定厚度的对准标记缺陷层、在外延回填及抛光工艺后通过化学腐蚀去除对准标记缺陷层形成对准标记,避免了外延回填及抛光工艺对对准标记造成的损伤,解决了基于外延回填工艺的超级结器件多层套刻的对准问题。相较于引入保护物质的对准标记保护方式,该方法有着不污染外延生长腔室,外延回填后表面平坦度不受影响的优势。后表面平坦度不受影响的优势。后表面平坦度不受影响的优势。

技术研发人员:盛况 程浩远 王珩宇 任娜

受保护的技术使用者:浙江大学杭州国际科创中心

技术研发日:2021.12.15

技术公布日:2022/3/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1