一种电子元器件封装结构的制作方法

1.本实用新型涉及于芯片封装技术领域,特别是涉及一种电子元器件封装结构。

背景技术:

2.随着电子产品的发展,例如笔记本电脑、手机及一些如智能手表等穿戴类电子产品上的消费类电子产品越来越向小型化方向发展,伴随着电子产品做小做薄的发展趋势,对其主要组成部件晶体管ic的尺寸要求微型化、大功率、高散热、就是不得不考虑的问题。

技术实现要素:

3.本实用新型所要解决的技术问题是针对现有的电子产品做小做薄的发展趋势,存在着如何实现其主要组成部件晶体管ic的尺寸具有微型化、大功率和高散热的问题,提供一种电子元器件封装结构。

4.本实用新型解决上述技术问题所采用的技术方案如下:

5.提供一种电子元器件封装结构,包括封装外塑封体、设置在所述封装外塑封体内并作为基板的金属框架及设置在所述封装外塑封体内的两间隔设置的封装管脚,两所述封装管脚分别设置在所述金属框架一侧,所述金属框架上设有一芯片,所述芯片通过多个键合线分别与两所述封装管脚电性连接,所述芯片和所述金属框架之间填充有导电银浆且所述导电银浆包裹住所述芯片底部,所述金属框架底部露出所述封装外塑封体底部且所述金属框架底部与所述封装外塑封体底部平齐,所述金属框架远离两所述封装管脚的一侧侧面露出所述封装外塑封体侧壁且与所述封装外塑封体侧壁平齐。

6.进一步地,两所述封装管脚底部露出所述封装外塑封体底部且两所述封装管脚底部分别与所述封装外塑封体底部平齐,两所述封装管脚远离所述金属框架的一侧侧面分别露出所述封装外塑封体侧壁且与所述封装外塑封体侧壁平齐。

7.进一步地,所述芯片表面设有与所述键合线焊接的电极焊点,多条所述键合线通过超声波焊接方式分别焊接在所述电极焊点和所述封装管脚上。

8.进一步地,所述金属框架为铜镀银框架或镍钯金框架。进一步地,所述键合线为铜线或合金线。

9.进一步地,所述金属框架底部设有镀锡层。

10.进一步地,所述封装外塑封体的顶部设有一方向标识点。

11.本实用新型上述实施例提供的电子元器件封装结构,包括封装外塑封体、设置在封装外塑封体内并作为基板的金属框架及设置在封装外塑封体内的两间隔设置的封装管脚,两封装管脚分别设置在金属框架一侧,金属框架上设有一芯片,芯片通过多个键合线分别与两封装管脚电性连接,芯片和金属框架之间填充有导电银浆且导电银浆包裹住芯片底部,金属框架底部露出封装外塑封体底部且金属框架底部与封装外塑封体底部平齐,金属框架远离两封装管脚的一侧侧面露出封装外塑封体侧壁且与封装外塑封体侧壁平齐,这样,芯片产生的热能通过导电银浆传至金属框架后能快速地传送到封装外塑封体外,具有

较好的散热效果,提高了产品的可靠性,另外,由于两封装管脚分别设置在金属框架一侧,封装外塑封体的内腔容积更大,使得封装外塑封体中能够容纳更大尺寸的芯片,同时金属框架和两封装管脚之间距离设计为最小距离,使得芯片与两封装管脚之间的键合线距离更短,节省了封装成本及时间,进一步提高封装产能。

附图说明

12.为了更清楚地说明本实用新型的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

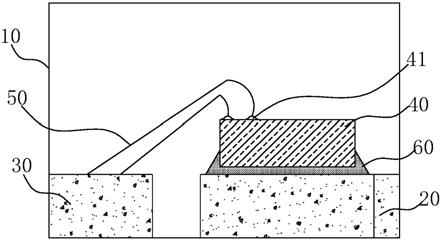

13.图1是本实用新型一实施例提供的电子元器件封装结构的结构示意图。

14.图2是本实用新型一实施例提供的电子元器件封装结构的另一结构示意图。

15.图3是本实用新型一实施例提供的电子元器件封装结构的截面示意图。

16.图4是本实用新型一实施例提供的电子元器件封装结构的另一截面示意图。

17.图5是本实用新型一实施例提供的电子元器件封装结构的仰视图。

18.图6是本实用新型一实施例提供的电子元器件封装结构的俯视图。

具体实施方式

19.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

20.请一并参照图1至图6,本实用新型一实施例提供的电子元器件封装结构,包括封装外塑封体10、设置在所述封装外塑封体10内并作为基板的金属框架 20及设置在所述封装外塑封体10内的两间隔设置的封装管脚30,所述封装外塑封体10的尺寸为1.1mm

×

1.1mm

×

0.75mm,两所述封装管30脚分别设置在所述金属框架20一侧,所述金属框架20上设有一芯片40,所述芯片40通过多个键合线50分别和两所述封装管脚30电性连接,所述芯片40和所述金属框架20 之间填充有导电银浆60且所述导电银浆60包裹住所述芯片40底部,所述导电银浆40用于所述芯片40与所述金属框架20之间的固定,同时所述导电银浆60 包裹住所述芯片40底部,进一步加强所述芯片40与所述金属框架20之间的固定性,所述导电银浆60的型号可选择汉高84-1或者其它组份及性能相近的导电银浆,所述金属框架20底部露出所述封装外塑封体10底部且所述金属框架20 底部与所述封装外塑封体10底部平齐,所述金属框架20远离两所述封装管脚 30的一侧侧面露出所述封装外塑封体10侧壁且与所述封装外塑封体10侧壁平齐,这样,所述芯片40产生的热能通过所述导电银浆60传至所述金属框架20 后能快速地传送到所述封装外塑封体10外,具有较好的散热效果,提高了产品的可靠性,由于两所述封装管脚30分别设置在所述金属框架20一侧,封装外塑封体10的内腔容积更大,使得封装外塑封体10中能够容纳更大尺寸的芯片 40,同时,所述金属框架20和两所述封装管脚30之间距离设计为最小距离,使得所述芯片40与两所述封装管脚30之间的键合线50距离更短,节省了封装成本及时间,进一步提高封装产能。

21.本实施例中,两所述封装管脚30底部露出所述封装外塑封体10底部且两所述封装

管脚30底部分别与所述封装外塑封体10底部平齐,两所述封装管脚 10远离所述金属框架20的一侧侧面分别露出所述封装外塑封体10侧壁且与所述封装外塑封体10侧壁平齐,从而实现将所述金属框架20和两所述封装管脚 30之间距离设计为最小距离,以便使得所述芯片40与两所述封装管脚30之间的键合线50距离更短,节省了封装成本及时间,进一步提高封装产能。

22.需要说明的是,本实施例中,所述金属框架20与所述芯片40之间的导电银浆60厚度为0.01-0.02um。

23.需要说明的是,本实施例中,所述封装管脚30的宽度为0.1-0.4mm,所述封装管脚30的长度为0.2-0.4mm,所述封装管脚30的封装高度为0.1-0.3mm。

24.需要说明的是,本实施例中,两所述封装管脚30之间的间距为0.7mm。

25.本实施例中,所述芯片40表面设有与所述键合线50焊接的电极焊点41,多条所述键合线50通过超声波焊接方式分别焊接在所述电极焊点41及所述封装管脚30上。

26.本实施例中,所述金属框架20为铜镀银框架或镍钯金框架,所述金属框20 截面呈长方形,所述金属框架20的厚度为0.1mm-0.3mm。

27.本实施例中,所述键合线50为铜线或合金线,所述键合线50的直径为 20um-50um,所述键合线50为半导体生产中必不可少的一种材料,所述键合线 50用于替代传统金线,更为廉价。

28.本实施例中,所述金属框架20底部设有镀锡层,镀锡层可以使得所述金属框架20避免外界环境的影响,使得元器件在线路板上容易焊接以及提高导电性。

29.需要说明的是,本实施例中,所述金属框架20及两所述封装管脚30底部分别设有镀锡层,镀锡层可以使得所述金属框架20避免外界环境的影响,使得元器件在线路板上容易焊接以及提高导电性。

30.本实施例中,所述封装外塑封体10的顶部设有一方向标识点11,所述方向标示点11用于封装的代号或名称打印在封装外塑封体表面标识处。

31.需要说明的是,本实用新型提供的电子元器件封装结构其制备步骤如下:

32.1)提供一封装外塑封体,所述封装外塑封体内设有用于作为基板使用的金属框架;

33.2)提供一种芯片,将晶圆测试后进行划片切割成单颗的芯片,在金属框架上点上导电银浆后,将芯片安装到金属框架上;

34.3)采用超声波加热焊接方式,采用键合线将芯片表面上的电极焊点与封装管脚进行键合打线;

35.4)将安装好的芯片及键合打线后的金属框架进行塑封、高温固化以及电镀;

36.5)封装完成后进行切割成型,测试打印编带。

37.本实用新型上述实施例提供的电子元器件封装结构,包括封装外塑封体、设置在封装外塑封体内并作为基板的金属框架及设置在封装外塑封体内的两间隔设置的封装管脚,两封装管脚分别设置在金属框架一侧,金属框架上设有一芯片,芯片通过多个键合线分别与两封装管脚电性连接,芯片和金属框架之间填充有导电银浆且导电银浆包裹住芯片底部,金属框架底部露出封装外塑封体底部且金属框架底部与封装外塑封体底部平齐,金属框架远离两封装管脚的一侧侧面露出封装外塑封体侧壁且与封装外塑封体侧壁平齐,这

样,芯片产生的热能通过导电银浆传至金属框架后能快速地传送到封装外塑封体外,具有较好的散热效果,提高了产品的可靠性,另外,由于两封装管脚分别设置在金属框架一侧,封装外塑封体的内腔容积更大,使得封装外塑封体中能够容纳更大尺寸的芯片,同时金属框架和两封装管脚之间距离设计为最小距离,使得芯片与两封装管脚之间的键合线距离更短,节省了封装成本及时间,进一步提高封装产能。

38.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1