一种浮球液位开关半自动化生产工艺的制作方法

1.本发明属于浮球开光生产技术领域,涉及一种浮球液位开关半自动化生产工艺。

背景技术:

2.浮球液位开关具有比一般机械开关体积小、速度快、作用寿命长,与电子开关相比,它有抗负载冲击能力强的特点。但是,常规浮球液位开关连接主板主要是以线材与常规连接器为主导,线材长短、规格,连接器规格不一,本体长度不同,安装接口不同,因为液位浮球开关的规格及长度与形式多样,增加了产品生产工序的复杂及工艺难度,属于少量多样形式的生产性质的加工工艺,造成生产过程繁重工作量。

3.浮球液位开关是一种关键的部件,当液位浮球开关失效时,往往会造成该设备停机或溢水短路跳闸等危险状况,人工生产的液位浮球开关,常常因为人为的误判、失误、混料等等因素造成产品故障不良与效率的不彰,尤其是现今大环境变化如下:

4.1.生产人力资源紧缺,生产企业人力成本越来越高。

5.2.客户对品质要求越来越高,当产品客诉发生时,动不动罚款几千到几万的情况,工厂所承担的质量风险太高。。

6.3.客户对质量与环境体系管理要求越来越高,工厂所承担的质量成本也相对升高。

7.4.物价不断上扬,干簧管价格节节高升,产品利润逐年下降。

8.基于上述原因显示:提高生产效益,降低生产成本是必要的行动。

技术实现要素:

9.本发明的目的是针对现有的技术存在的上述问题,提供一种浮球液位开关半自动化生产工艺,本发明所要解决的技术问题是如何提高效率和产品质量。

10.本发明的目的可通过下列技术方案来实现:一种浮球液位开关半自动化生产工艺,其特征在于,包括如下步骤:

11.a、配件备料:注塑浮球、挡片和螺母,焊接五金配件;设置具有通用夹持槽的本体;将液位浮球开关生产所需的原材料及采购件备齐,浮球、挡片、螺母等配件采用成型机注塑加工,不锈钢本体焊接加工;

12.b、线束加工:完成线束脱皮打端子、人工穿连接器壳、对线束进行点数打扎;

13.c、焊锡加工:对干簧管进行弯剪脚、将干簧管焊到线束上成为干簧管组件;干簧管为液位浮球开关的关键部件,由于干簧管为玻璃制品,加工过程易破损故障,所有加工工艺都必须以保护干簧管为最高原则。

14.d、将本体、螺母、垫圈浮球、挡片一次性组装成组合件;传统工艺中,需要灌胶、刮胶、烘干固化后再进行组装,本方案将组装工序前置,与旧工艺比较减少了旧工艺穿螺母、垫圈、推移螺母、推移垫圈的工序,又没有了线束的干涉,量大的产品又可以实施自动化组装,提升组装岗位效率至少50%。

15.e、灌胶加工:先以本体上的通用夹持槽为限位夹持位,利用夹持工装完成各组合件的夹持,随后对各组合件进行在线输送并点数,对各组合件进行灌胶,在线进行线束的插线、夹线和整理,在线对半成品进行预检点数;传统工艺中,因本体尺寸不一而无法夹持,也无法在线作业,相比而言加快了产品生产节拍速度,降低了人员操作失误率。采用自动灌胶机将模块上的本体内预先注入80%的环氧树脂胶水,与旧工艺人工灌胶相比新工艺优点是由于自动灌胶机具备加温、加压、消泡功能,加以采用80%胶量控制可以有效的解决胶水烘烤时的喷胶溢胶问题;由于采用在线夹持作业,完全避免了线材因移动周转或震动或烘烤造成的线材上浮导致的开关动作限位不良的问题,并增加了产品动作功能的一致性,提高产品的精度与良率;对半成品进行预检,可因应产品特性增加各种自动化检测设备完全预先避免了人工混料、安装失误及测试失误等等人为不良问题,不但提高了岗位效率与产品质量保证并且减少人工需求压力。

16.f、烘烤:在线上烤架,对半成品进行一次烘烤,一次烘烤后进行补胶,然后进行二次烘烤;因第一次灌胶的胶水只有80%,且经过自动灌胶机消泡后,在固化过程中不会产生胶水喷胶溢出本体的状况,分两次灌胶和烘烤不但可以避免溢胶,还直接免除了传统工艺中的刮胶工序。

17.g、成品检测;

18.h、激光打标;

19.i、包装后即完成浮球液位开关的生产。

20.进一步的,所述步骤e中,对组合件进行灌胶时,需控制环氧树脂胶水的量占本体内腔的80%,避免溢胶。

21.进一步的,通用夹持槽为本体中部外壁面的环形内凹部。

22.与传统工艺相比,本方案具有如下有点:

23.1、提高了生产效率:简化多个原生产制程工序,避免了物料与人员重复周转的工序时间损耗,实现了测试自动化,提高总体生产速度,达到精益生产的理想效果。

24.2、避免失误:避免了因人为因素造成的失误,包括人工混料、安装失误、线材拉扯、测试失误及产品掉落

…

等等人为造成的不良问题。

25.3、优化了产品品质:灌胶固线生产提高了产品功能的一致性,测试自动化实现了精准功能判定,可随时新增加新测试工站,提供了品质扩展的未来性。

26.4、降低成本,包括:

27.1)、避免了制程物料不良损耗的不良成本。

28.2)、避免了产品返工损失的返工成本。

29.3)、降低了人力需求的人工成本。

30.4)、降低了员工工作强度,创造了留人条件,降低了员工流动的培训成本。

31.5)、降低客诉率减少了因客诉产生的客户服务成本。

32.5、降低风险,包括:

33.1)、降低了因客诉造成的处罚风险。

34.2)、降低了因延迟交货的违约风险。

35.3)、降低了员工工作强度,创造了留人条件,避免了因员工流动的失误风险。

36.4)、提高了行业发展的未来性。

37.5)、提高了生产自动化比例,模块化生产模式,为将来无人工厂创造了条件。

38.6)、提高产品质量、降低成本、降低客诉率、提高了生产产能、提高客户满意度,为行业创造了生存了条件。

附图说明

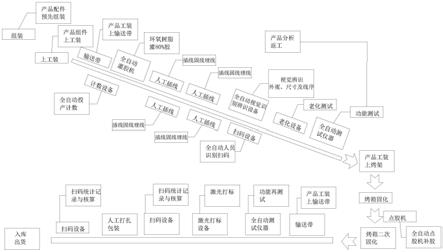

39.图1是浮球液位开关半自动化生产工艺的流程图。

40.图2是具有通用夹持槽的本体的立体结构示意图。

41.图中,1、通用夹持槽。

具体实施方式

42.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

43.如图1所示,其工艺包括如下步骤

44.配件备料:注塑浮球、挡片和螺母,焊接五金配件;设置具有通用夹持槽1的本体,如图2所示;将液位浮球开关生产所需的原材料及采购件备齐,浮球、挡片、螺母等配件采用成型机注塑加工,不锈钢本体焊接加工;

45.线束加工:完成线束脱皮打端子、人工穿连接器壳、对线束进行点数打扎;

46.焊锡加工:对干簧管进行弯剪脚、将干簧管焊到线束上成为干簧管组件;干簧管为液位浮球开关的关键部件,由于干簧管为玻璃制品,加工过程易破损故障,所有加工工艺都必须以保护干簧管为最高原则。

47.将本体、螺母、垫圈浮球、挡片一次性组装成组合件;传统工艺中,需要灌胶、刮胶、烘干固化后再进行组装,本方案将组装工序前置,与旧工艺比较减少了旧工艺穿螺母、垫圈、推移螺母、推移垫圈的工序,又没有了线束的干涉,量大的产品又可以实施自动化组装,提升组装岗位效率至少50%。

48.灌胶加工:先以本体上的通用夹持槽为限位夹持位,利用夹持工装完成各组合件的夹持,随后对各组合件进行在线输送并点数,对各组合件进行灌胶,在线进行线束的插线、夹线和整理,在线对半成品进行预检点数;传统工艺中,因本体尺寸不一而无法夹持,也无法在线作业,相比而言加快了产品生产节拍速度,降低了人员操作失误率。采用自动灌胶机将模块上的本体内预先注入80%的环氧树脂胶水,与旧工艺人工灌胶相比新工艺优点是由于自动灌胶机具备加温、加压、消泡功能,加以采用80%胶量控制可以有效的解决胶水烘烤时的喷胶溢胶问题;由于采用在线夹持作业,完全避免了线材因移动周转或震动或烘烤造成的线材上浮导致的开关动作限位不良的问题,并增加了产品动作功能的一致性,提高产品的精度与良率;对半成品进行预检,可因应产品特性增加各种自动化检测设备完全预先避免了人工混料、安装失误及测试失误等等人为不良问题,不但提高了岗位效率与产品质量保证并且减少人工需求压力。

49.烘烤:在线上烤架,对半成品进行一次烘烤,一次烘烤后进行补胶,然后进行二次烘烤;因第一次灌胶的胶水只有80%,且经过自动灌胶机消泡后,在固化过程中不会产生胶水喷胶溢出本体的状况,分两次灌胶和烘烤不但可以避免溢胶,还直接免除了传统工艺中的刮胶工序。

50.成品检测;

51.激光打标;

52.包装后即完成浮球液位开关的生产。

53.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1