一种复合菌剂发酵产物及其制备方法与应用与流程

[0001]

本发明属于生物发酵技术领域,具体涉及一种复合菌剂发酵产物及其制备方法与应用。

背景技术:

[0002]

在畜牧业生产中,应用抗生素可提高饲料利用效率和经济效益。然而,饲料中抗生素滥用,使畜禽病原微生物产生耐药性及二重感染;畜禽产品存在药物残留,产品质量及安全性受到严重影响,威胁人类健康,因此,寻找高效、绿色抗生素替代产品成为研究热点,从上世纪90年代开始,国内外许多研究人员开始寻找抗生素的替代物。加之常规原料资源紧缺,利用比较局限,筛选非常规饲料原料也是必然趋势。发酵饲料利用微生物在原料中的生长繁殖和新陈代谢,积累有用的菌体、酶和代谢产物来生产加工和调制的饲料,有望成为抗生素的替代物应用于畜牧领域,同时也能提高饲料原料的利用率。

[0003]

采用豆粕和麸皮为原料联合发酵,可以有效去除抗营养因子和寡糖,将大分子蛋白质降解为易被消化利用的肽类物质,提高其消化利用率,同时发酵可以产生多种风味发酵产物和有机酸;此外麸皮经发酵后还能降解霉菌毒素,提高饲料的适口性,从而提高动物的采食量。但在联合发酵过程中,麸皮的杂菌含量较多,考虑成本太高未经过高温处理,使发酵过程中污染严重,发酵过程中霉菌毒素,特别是呕吐毒素较多,影响发酵效果。若单纯增加对发酵原料进行高温处理,不但成本高,而且会使发酵原料中的生物活性物质遇高温后失活,导致饲料本身的营养成分严重遭受破坏。抗菌肽的出现,使得上述问题可以得到部分解决。

[0004]

抗菌肽(antimicrobial peptides,amps)为大多数生物对入侵病原体的自然防御系统的重要组成部分,其具有独特的抗菌作用机制,迅速杀菌作用且不易引发细菌的耐药性,可单独或与抗生素联合使用杀伤病原体。与传统抗生素相比,大部分的抗菌肽显示出了多种生物活性,主要通过影响细胞质膜来发挥作用。因此,细菌必须要改变它们膜的组成和结构来对抗菌肽产生抗药性,但这对菌体本身也会造成严重的伤害。细菌细胞膜外层富含阴离子磷脂,哺乳动物细胞膜的两性离子脂质比较丰富,这正是抗菌肽可以抗菌而对哺乳类细胞不造成损坏的主要原因。而且已有研究表示抗菌肽具有免疫调节的功能,比如趋药性、伤口愈合、抗内毒素等。

[0005]

在过去几十年的深入研究,人们提出了多种理论假设解释抗菌肽抑制或者杀灭微生物过程。但是,抗菌肽抗菌机制研究只针对了个别几种抗菌肽,所以目前还没有一个能够涵盖所有种类抗菌肽作用机理的假说,而且也不确定哪种假说更接近真实情况。再加上天然抗菌肽来源有限,并且提取工艺复杂,成本昂贵,化学合成也存在成本高,批量生产困难等。此外,天然抗菌肽在生物体内已经经过合成后加工修饰,具有一定的空间结构,而其抗菌活性与肽分子的空间结构密切相关。体外合成的抗菌肽与天然抗菌肽虽然一级结构一致,但空间结构却与天然抗菌肽不尽相同,因此活性较差。

[0006]

基于上述分析,如何保证将抗菌肽应用到动物饲料的生产应用中,降低产品中有

害物微生物的同时,还能促进有益微生物的生长,是目前行业内需要急切解决的。

技术实现要素:

[0007]

鉴于上述不足,本发明通过向联合发酵的动物饲料中添加抗菌肽,以此来解决产品生产过程中容易被微生物污染的缺陷,同时还一并解决了传统饲料加工过程中因高成本的高温杀菌带来的饲料营养活性含量低的技术问题。除此之外,本发明还意外发现了在使用抗菌肽的配方下,联合其他生物制剂以及工艺的结合下,制得的复合菌剂发酵产物相比传统的单纯添加抗菌肽,其乳酸菌含量显著提升,霉菌毒素得到有效控制,最终使得发酵物料中的有益菌数、肽类物质显著提升,提升了该产品的综合使用效果,使饲料更安全性。为解决上述技术问题,本发明采用了如下技术方案:一种复合菌剂发酵产物的制备方法,包括如下步骤:(1)抗菌阶段:选用优质46豆粕,与麸皮混合,加水进行预稀释,制得固体培养基,然后接入抗菌肽、葡萄糖氧化酶、葡萄糖与水充分混合,随后发酵,得发酵物料备用;(2)固态发酵阶段:向抗菌阶段所得发酵物料中加入1/10倍量的复合菌株、1/60倍量的纤维素酶,再次加水增湿后密封保存,恒温静置发酵,得复合菌剂发酵产物。

[0008]

进一步的,步骤(1)所述优质46豆粕与麸皮的质量比为6:4或8:2。

[0009]

进一步的,所述优质46豆粕与麸皮的质量比为7:3。

[0010]

进一步的,步骤(1)所述抗菌肽、葡萄糖氧化酶、葡萄糖的添加百分量分别占固体培养基的0.1%、10%、20%~100%,优选为0.1%、10%、50%。

[0011]

进一步的,步骤(1)所述发酵条件温度为30~35℃,发酵时间为12h~24h。

[0012]

进一步的,步骤(2)所述复合菌株由植物乳杆菌、酿酒酵母菌、枯草芽孢杆菌按质量比1:1:1混合而成。

[0013]

进一步的,步骤(2)所述恒温发酵条件为:温度30~35℃;时间48~72h。

[0014]

进一步的,步骤(2)所述复合菌剂发酵产物含水量为35%~40%。

[0015]

本发明还公开了上述任一制备方法制得的复合菌剂发酵产物。

[0016]

本发明还公开了上述复合菌剂发酵产物在制备功能性动物饲料中的应用。

[0017]

进一步的,该应用包括:将复合菌剂发酵产物与膨化玉米冷链制粒,得功能性动物饲料。

[0018]

进一步的,所述复合菌剂发酵产物与膨化玉米的质量比为3:7或2.5:7.5。

[0019]

本发明的有益效果在于:1、本发明制得的复合菌剂发酵产物相比传统的单纯添加复合菌的生物活性更高,粗蛋白含量为54.5%,酸溶蛋白(亦称小肽)含量为15.48%,植物乳杆菌的含量为7.80

×

109cfu/g,抗菌肽的抑菌效价达到3.0

×

104cfu/g~9

×

105cfu/g,使得产品发酵过程中的霉菌毒素得到有效控制,最终使得发酵物料中的有益菌数、肽类物质显著提升,提升了该产品的综合使用效果,使饲料更安全性。

[0020]

2、采用该工艺制得的复合菌剂发酵产物应用于豆粕的生产加工中,不但可以提高豆粕的营养功效,减少动物腹泻的发生几率,而且可以替代部分抗生素,工艺简单易行且绿色环保,在饲料行业和养殖行业的应用前景较广。

[0021]

3、将本发明制得的复合菌剂发酵产物与膨化玉米冷链制粒,可以免除高温对发酵

过程中微生物及微生物产生的代谢产物诸如消化酶、未知生长因子、维生素等的破坏,为动物饲料的生产提供了稳定的内在条件,使得制得的动物饲料品质得到有力保障。

具体实施方式

[0022]

下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此。

[0023]

本发明实施例中所用到的菌株为常规市购菌株。其中植物乳杆菌、酿酒酵母菌购自湖北蓝谷中微生物技术有限公司,生产批次分别为:lgzw2020042801,lgzw20200428802。枯草芽孢杆菌购自山东根源生物科技有限公司,生产批次为:gy20200524108。抗菌肽购自深圳市圣西马生物技术有限公司,生产批次为:20200514003。

[0024]

实施例1一种复合菌剂发酵产物(1)抗菌阶段:选用70kg优质46豆粕,与30kg干燥麸皮(中麸)混合,加水预稀释,制得固体培养基,然后接入0.1kg抗菌肽、10kg葡萄糖氧化酶、50kg葡萄糖与水充分混合,随后32℃下发酵18h,得发酵物料备用;(2)固态发酵阶段:向抗菌阶段所得发酵物料中加入1/10倍量的复合菌株,1/60倍量的纤维素酶,复合菌株由植物乳杆菌、酿酒酵母菌、枯草芽孢杆菌按质量比1:1:1混合而成;再次加水增湿后密封保存,32℃恒温静置发酵60h,得复合菌剂发酵产物,所述复合菌剂发酵产物含水量为37.5%。

[0025]

实施例2一种复合菌剂发酵产物(1)抗菌阶段:选用60kg优质46豆粕,与40kg干燥麸皮(中麸)混合,加水预稀释,制得固体培养基,然后接入0.1kg抗菌肽、10kg葡萄糖氧化酶、20kg葡萄糖与水充分混合,随后30℃下发酵24h,得发酵物料备用;(2)固态发酵阶段:向抗菌阶段所得发酵物料中加入1/10倍量的复合菌株,1/60倍量的纤维素酶,复合菌株由植物乳杆菌、酿酒酵母菌、枯草芽孢杆菌按质量比1:1:1混合而成;再次加水增湿后密封保存,30℃恒温静置发酵72h,得复合菌剂发酵产物,所述复合菌剂发酵产物含水量为35%。

[0026]

实施例3一种复合菌剂发酵产物(1)抗菌阶段:选用80kg优质46豆粕,与20kg干燥麸皮(中麸)混合,加水预稀释,制得固体培养基,然后接入0.1kg抗菌肽、10kg葡萄糖氧化酶、100kg葡萄糖与水充分混合,随后35℃下发酵12h,得发酵物料备用;(2)固态发酵阶段:向抗菌阶段所得发酵物料中加入1/10倍量的复合菌株,1/60倍量的纤维素酶,复合菌株由植物乳杆菌、酿酒酵母菌、枯草芽孢杆菌按质量比1:1:1混合而成;再次加水增湿后密封保存,30℃恒温静置发酵72h,得复合菌剂发酵产物,所述复合菌剂发酵产物含水量为40%。

[0027]

对比例1相比实施例1,取消抗菌肽的使用

(1)抗菌阶段:选用70kg优质46豆粕,与30kg干燥麸皮(中麸)混合,加水预稀释,制得固体培养基,然后接入10kg葡萄糖氧化酶、50kg葡萄糖与水充分混合,随后32℃下发酵18h,得发酵物料备用;(2)固态发酵阶段:向抗菌阶段所得发酵物料中加入1/10倍量的复合菌株,1/60倍量的纤维素酶,复合菌株由植物乳杆菌、酿酒酵母菌、枯草芽孢杆菌按质量比1:1:1混合而成;再次加水增湿后密封保存,32℃恒温静置发酵60h,得发酵产物。

[0028]

对比例2相比实施例1,取消枯草芽孢杆菌的使用(1)抗菌阶段:选用70kg优质46豆粕,与30kg干燥麸皮(中麸)混合,加水预稀释,制得固体培养基,然后接入0.1kg抗菌肽、10kg葡萄糖氧化酶、50kg葡萄糖与水充分混合,随后32℃下发酵18h,得发酵物料备用;(2)固态发酵阶段:向抗菌阶段所得发酵物料中加入1/10倍量的复合菌株,1/60倍量的纤维素酶,复合菌株由植物乳杆菌、酿酒酵母菌按质量比1: 1混合而成;再次加水增湿后密封保存,32℃恒温静置发酵60h,得发酵产物。

[0029]

对比例3相比实施例1,取消两阶段中各种酶(第一阶段取消葡萄糖氧化酶,第二阶段取消纤维素酶)的使用(1)抗菌阶段:选用70kg优质46豆粕,与30kg干燥麸皮(中麸)混合,加水预稀释,制得固体培养基,然后接入0.1kg抗菌肽、50kg葡萄糖与水充分混合,随后32℃下发酵18h,得发酵物料备用;(2)固态发酵阶段:向抗菌阶段所得发酵物料中加入1/10倍量的复合菌株,复合菌株由植物乳杆菌、酿酒酵母菌、枯草芽孢杆菌按质量比1:1:1混合而成;再次加水增湿后密封保存,32℃恒温静置发酵60h,得发酵产物。

[0030]

对比例4相比实施例1,取消第一阶段葡萄糖氧化酶的使用(1)抗菌阶段:选用70kg优质46豆粕,与30kg干燥麸皮(中麸)混合,加水预稀释,制得固体培养基,然后接入0.1kg抗菌肽、50kg葡萄糖与水充分混合,随后32℃下发酵18h,得发酵物料备用;(2)固态发酵阶段:向抗菌阶段所得发酵物料中加入1/10倍量的复合菌株,1/60倍量的纤维素酶,复合菌株由植物乳杆菌、酿酒酵母菌、枯草芽孢杆菌按质量比1:1:1混合而成;再次加水增湿后密封保存,32℃恒温静置发酵60h,得发酵产物。

[0031]

对比例5相比实施例1,取消第二阶段取消纤维素酶的使用(1)抗菌阶段:选用70kg优质46豆粕,与30kg干燥麸皮(中麸)混合,加水预稀释,制得固体培养基,然后接入0.1kg抗菌肽、10kg葡萄糖氧化酶、50kg葡萄糖与水充分混合,随后32℃下发酵18h,得发酵物料备用;(2)固态发酵阶段:向抗菌阶段所得发酵物料中加入1/10倍量的复合菌株,复合菌株由植物乳杆菌、酿酒酵母菌、枯草芽孢杆菌按质量比1:1:1混合而成;再次加水增湿后密封保存,32℃恒温静置发酵60h,得发酵产物。

[0032]

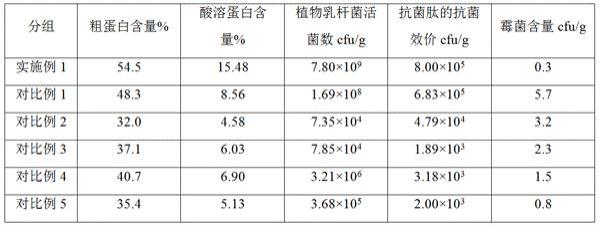

试验例1采用gbt 26428~2010方法测定实施例1、对比例1~5的复合菌剂发酵产物中的活菌数;gb/t13092~2006 方法测定饲料中霉菌总数;qb/t 2653~2004 方法测定酸溶蛋白的含量;采用牛津杯法测定抗菌肽的抑菌效价;采用gbt6432~2018方法测定粗蛋白的含量。结果如表1所示。

[0033]

表1 各组发酵产物的性能测定结果。

[0034]

根据表1的结果可知,实施例1组的发酵产物的生物活性最高,抗菌效果最好。其中对比例1相比实施例1,取消抗菌肽的使用,结果发现:由于第一阶段抗菌阶段中的葡萄糖氧化酶与葡萄糖产酸的作用,缺乏抗菌肽的协同作用;第二阶段菌酶作用,使得发酵相对充分,发酵产物产生的抗菌肽效价较高,霉菌含量较低,但低于实施例1的发酵效果。对比例2相比实施例1,取消枯草芽孢杆菌的使用,结果发现:第一阶段抗菌阶段中的葡萄糖氧化酶与葡萄糖产酸加之抗菌肽的协同作用;第二阶段缺乏了枯草芽孢杆菌对麸皮及豆粕的酶解作用,使得发酵产物中毒素较高,霉菌含量较高,低于实施例1的发酵效果。对比例3相比实施例1,取消两阶段中各种酶(第一阶段取消葡萄糖氧化酶,第二阶段取消纤维素酶)的使用,结果发现:抗菌肽的抑菌效果相对减弱,复合菌的发酵及酶解效果,使得发酵产物中霉菌含量及抗菌肽的抗菌效果较低于实施例2。对比例4相比实施例1,取消第一阶段葡萄糖氧化酶的使用,结果发现:抗菌肽对于第一阶段的抗菌阶段起到作用,但缺乏了葡萄糖氧化酶的协同作用,使得抗菌抑制效果减弱,与后期发酵过程中协同,发酵效果相对较好,但低于实施例1的发酵效果。对比例5相比实施例1,取消第二阶段取消纤维素酶的使用,结果发现:纤维素酶对发酵效果的影响大于葡萄糖氧化酶对发酵效果的影响,发酵效果欠佳,低于实施例1的发酵效果。由此可见,采用本发明的工艺配方制得的发酵产物才能获得最高的生物活性以及抗菌效果。

[0035]

试验例2将实施例1、对比例1~5所制得的复合菌剂发酵产物分别与膨化玉米冷链制粒,得到功能性动物饲料。其中发酵产物与膨化玉米的质量比为3:7。分别测定各组发酵产物制粒后的生物指标,具体结果如表2所示。

[0036]

表2 各组发酵产物制粒后的生物指标比较

。

[0037]

根据表2的结果可知,发酵产物与膨化玉米按照质量比3:7混合制粒后,低温制粒对粗蛋白含量、酸溶蛋白含量、植物乳杆菌及抗菌肽的抗菌效价影响较小,实施例1组的发酵产物与膨化玉米冷链制粒后,制得的动物饲料的生物活性最高,抗菌效果最好。

[0038]

试验例3将实施例1、对比例1~5制得的功能性动物饲料用于动物喂养,同时选择基础日粮饲养的同类型动物作为对照组,比较实施例1组、对比例1~5组、对照组动物的各项指标。

[0039]

1、材料和方法1.1试验设计选用来源一致,162日龄、体重80kg左右的猪210头随机分为七组,每组5个重复,每个重复6头猪。试验周期30d,具体试验设计如表3所示。

[0040]

表3 试验设计。

[0041]

1.2试验日粮试验料提前1周在公司试验车间生产,用公司现有基础料配方。

[0042]

1.3饲养管理于2020年7月8日~2020年8月3日在试验猪场育肥舍进行饲养管理试验,试验时间共27天。选择大小均匀的育肥猪,仔猪日龄均为168~194天,随机分为七组,称初重并分组,分别饲喂不同饲料。每天饲喂2次(8:00,16:00),保证猪只自由采食和饮水。每天定期(8:30,16:30)观察记录猪的采食,精神及粪便状况,天气情况,温度,湿度等,作好日常记录。如出现疾病或死亡,应根据实际情况立即对症治疗或淘汰,并作好记录。试验期间,保证猪舍内清洁卫生和空气流通,每天打扫两次圈舍,每周消毒3次(多种消毒液轮换使用)。

[0043]

2、统计指标统计初重、末重、周采食量、料肉比、腹泻率、腹泻指数,其中重点关注采食量、粪便形状、粪便量。

[0044]

在试验期间,每天上午7:00,下午17:00观察猪只排粪情况,记录腹泻头次并评分。

[0045]

腹泻率=(腹泻头次/总头数)*100%;腹泻指数=(1分头次*1+2分头次*2+3分头次*3)/总腹泻头次;腹泻指数评判标准:1分:轻度腹泻,粪便接近正常粪便形状,略微松软,可成形;2分:中度腹泻,粪便含水量偏高,成水泥样糊状,能堆积但是不成形;3分:严重腹泻:粪便呈水样状,排粪时呈喷射状。

[0046]

三、试验结果试验数据分析,具体结果如表4。

[0047]

表4 各组试验结果。

[0048]

从表4可见,实施例1组的日增重、采食量最高,料肉比最低,腹泻率最低,生长性能最好。由此可见,采用5%的发酵饲料,能改善育肥猪生长性能,降低腹泻。其中通过本专利方法生产的发酵饲料即实施例1的日增重、采食量最高,料肉比最低,生长性能最高,腹泻率最低等。

[0049]

需要说明的是本发明的技术效果是个工艺步骤及参数相互协同、相互作用的结果,并非简单的工艺的叠加,各工艺的有机结合产生的效果远远超过各单一工艺功能和效果的叠加,具有较好的先进性和实用性。

[0050]

上述仅为本发明的一个具体导向实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明的保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1