一种高环保无溶剂沙发家具用聚氨酯合成革及其制备方法与流程

[0001]

本发明属于高分子材料领域,特别涉及一种高环保无溶剂沙发家具用聚氨酯合成革及其制备方法。

背景技术:

[0002]

传统的沙发家具用聚氨酯合成革按照加工方式主要分为干法产品与湿法产品,都是以n,n-二甲基甲酰胺(dmf)、丁酮(mek)、甲苯(tol)等为有机溶剂,固含量为20-40%的聚氨酯树脂加工制得,生产制备过程中会产生大量的废液废气,不仅损害了一线工作人员的身心健康,也严重的污染了环境。而且作为家用产品,人们每天接触的时间较多,其中残留的溶剂对人们危害重大。随着国家环保政策日趋严格和人们环保意识的日益增强,聚氨酯合成革势必得走向低排放、零污染的清洁生产工艺,开发绿色环保的沙发家具革产品为大势所趋。

[0003]

采用一刀贴无溶剂发泡贴合工艺制得的沙发家具用合成革产品,不仅手感柔软、耐磨耐刮性能优异,且具有环境友好、碳足迹低等特点。

技术实现要素:

[0004]

针对上述问题,本发明提出一种高环保无溶剂沙发家具用聚氨酯合成革,所述聚氨酯合成革包括基布层和无溶剂层;

[0005]

其中,所述无溶剂层为聚醚型组合a料和聚醚型b料预聚体按质量比100:62混合而成。

[0006]

进一步的,所述聚醚型组合a料的制备原料按质量份数包括以下组分:聚醚型组合a料原液70-80份、碳酸钙10-15份、色浆10-15份、催化剂0.05-0.1份。

[0007]

进一步的,所述催化剂为胺类和金属复合型催化剂。

[0008]

进一步的,所述基布层厚度为0.70

±

0.05mm。

[0009]

进一步的,所述基布层的纤维比例为75%涤和25%棉。

[0010]

本发明还提供一种如权利要求1-5任一项所述的高环保无溶剂沙发家具用聚氨酯合成革制备方法,所述方法包括以下步骤:

[0011]

步骤a、将聚醚型组合a料与聚醚型b料预聚体混合后形成的无溶剂层浆料涂覆于离型纸表面,烘干后形成无溶剂层;

[0012]

步骤b、将基布层与所述无溶剂层贴合后通过层压辊层压,层压结束后将所述基布层与所述无溶剂层贴合物送入烘箱熟化,熟化后冷却将所述离型纸剥离即得到聚氨酯合成革成品。

[0013]

进一步的,步骤a中,所述无溶剂层浆料的涂覆厚度范围为0.30-0.35mm;烘干条件为100~120℃下烘干1~2min。

[0014]

进一步的,步骤b中所述烘箱熟化条件为130~140℃烘箱熟化8-10min。

[0015]

进一步的,所述无溶剂层为热固型双组份聚醚型无溶剂发泡聚氨酯树脂。

[0016]

进一步的,步骤b中层压时,所述层压辊与所述离型纸之间的层压间隙范围为0.55-0.65mm。

[0017]

本发明所选用的一刀贴无溶剂双组分聚氨酯树脂可以通过ab料混合涂头在离型纸上直接涂刮,并能够在半干状态下作为粘接层使用,将基布与其贴合后,熟化8-10分钟后实现即时剥离,生产能耗低,工艺路线简单。可实现一次加工成型,革样无需带纸熟化,生产效率高,使用其制得的沙发家具革产品,耐水解(70℃*95%rh)7周后革面不开裂、不粉化,剥离强度≥30n/3cm,常温曲挠10万次不开裂,威仕博耐磨10万次革面无破损,且根据iso16189的检测方法,测试出dmf含量nd(检测限:5ppm)。与溶剂型产品相比,本申请产品的生态环保性能不仅体现在产品本身不使用有机溶剂,而且其生产过程低耗能低排放,经过生命周期lca碳足迹认证,与同规格的溶剂型产品相比,项目产品温室气体排放量(以co2计)降低了47.37%。

[0018]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

[0019]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作个简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0020]

图1示出了本发明实施例中高环保无溶剂沙发家具用聚氨酯合成革的结构示意图。

[0021]

1-基布层;2-无溶剂层。

具体实施方式

[0022]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0023]

本发明公开了一种高环保无溶剂沙发家具用聚氨酯合成革,包括基布层和无溶剂层,无溶剂层为聚醚型组合a料和聚醚型b料预聚体按质量比100/62混合而成。

[0024]

本发明聚氨酯合成革是由无溶剂双组分聚氨酯树脂直接贴合基布层而成,为一刀贴无溶剂发泡贴合工艺,其中无溶剂双组分聚氨酯树脂为聚醚型组合a料和聚醚型b料预聚体按质量比100:62混合而成,既是面层,又是粘接层。

[0025]

示例性的,聚醚型组合a料的制备原料按质量份数包括以下组分:聚醚型组合a料原液70-80份、碳酸钙10-15份、色浆10-15份、催化剂0.05-0.1份。

[0026]

示例性的,聚醚型组合a料原液为聚醚型羟基组分a料原液,聚醚型b料预聚体为聚醚型异氰酸酯组分b,为聚醚型羟基组分a料原液和聚醚型异氰酸酯组分b分别为合肥安利聚氨酯新材料有限公司生产的al-2110a和al-3055b。

[0027]

示例性的,催化剂为巴斯夫公司生产的胺类和金属复合型催化剂(694590c-cc);碳酸钙作为填料在涂层中起支撑作用;催化剂起加速固化交联的作用。

[0028]

示例性的,基布层为湖北金福祥0.7mm可再生机织布,厚度:0.70

±

0.05mm,克重:220

±

10g/m2,基布层的纤维比例为75%涤和25%棉,其中的涤纶可过grs认证,为可回收材料。

[0029]

本发明提供高环保无溶剂沙发家具用聚氨酯合成革的制备方法,制造过程完全不使用溶剂,生产工艺绿色环保,可一次加工成型,革样无需带纸熟化,生产效率高。

[0030]

一种高环保无溶剂沙发家具用聚氨酯合成革制备方法,方法包括以下步骤:

[0031]

步骤a、将聚醚型组合a料与聚醚型b料预聚体混合后形成的无溶剂层浆料涂覆于离型纸表面,烘干后形成无溶剂层;无溶剂层为热固型双组份聚醚型无溶剂发泡聚氨酯树脂;

[0032]

其中,聚醚型组合a料的制备原料按质量份数包括以下组分:聚醚型组合a料原液70-80份、碳酸钙10-15份、色浆10-15份、催化剂0.05-0.1份;聚醚型组合a料原液为聚醚型羟基组分a料原液,聚醚型b料预聚体为聚醚型异氰酸酯组分b;

[0033]

无溶剂层浆料的涂覆厚度为0.30-0.35mm;烘干条件为100~120℃下烘干1~2min;

[0034]

步骤b、将厚度为0.70

±

0.05mm的基布层与无溶剂层贴合后通过层压辊层压,层压结束后将基布层与无溶剂层贴合物送入烘箱熟化,熟化后冷却将离型纸剥离即得到聚氨酯合成革成品;

[0035]

烘箱熟化条件为130~140℃烘箱熟化8-10min;层压辊与离型纸之间的层压间隙为0.55-0.65mm。

[0036]

示例性的,为了保证聚氨酯合成革成品的手感,层压辊与离型纸之间的层压间隙为0.55-0.65mm。

[0037]

下面通过几个具体的实施例对本发明作进一步的说明,但需要指出的是本发明的实施例中所描述的具体的物料配比、工艺条件及结果等仅用于说明本发明,并不能以此限制本发明的保护范围,凡是根据本发明的精神实质所作的等效变化或修饰,都应该涵盖在本发明的保护范围内。

[0038]

实施例一

[0039]

一种高环保无溶剂沙发家具用聚氨酯合成革制备方法,方法包括以下步骤:

[0040]

步骤a、将聚醚型组合a料与聚醚型b料预聚体混合后形成的无溶剂层浆料涂覆于离型纸表面,烘干后形成无溶剂层;无溶剂层为热固型双组份聚醚型无溶剂发泡聚氨酯树脂,双组份聚醚型无溶剂发泡聚氨酯树脂al-2110a和al-3055b的比例为:100:62;

[0041]

其中,聚醚型组合a料的制备原料按质量份数包括以下组分:al-2110a原液70份、碳酸钙15份、色浆15份、催化剂(694590c-cc)0.08份;

[0042]

无溶剂层浆料的涂覆厚度为0.30mm;烘干条件为100下烘干2min;

[0043]

步骤b、将厚度为0.70mm的基布层与无溶剂层贴合后通过层压辊层压,层压结束后将基布层与无溶剂层贴合物送入烘箱熟化,熟化后冷却将离型纸剥离即得到聚氨酯合成革成品;

[0044]

烘箱熟化条件为140℃烘箱熟化8min;层压辊与离型纸之间的层压间隙为0.55mm。

[0045]

实施例二

[0046]

一种高环保无溶剂沙发家具用聚氨酯合成革制备方法,方法包括以下步骤:

[0047]

步骤a、将聚醚型组合a料与聚醚型b料预聚体混合后形成的无溶剂层浆料涂覆于离型纸表面,烘干后形成无溶剂层;无溶剂层为热固型双组份聚醚型无溶剂发泡聚氨酯树脂,双组份聚醚型无溶剂发泡聚氨酯树脂al-2110a和al-3055b的比例为:100:62;

[0048]

其中,聚醚型组合a料的制备原料按质量份数包括以下组分:al-2110a原液75份、碳酸钙10份、色浆15份、催化剂(694590c-cc)0.1份;

[0049]

无溶剂层浆料的涂覆厚度为0.35mm;烘干条件为110下烘干2min;

[0050]

步骤b、将厚度为0.70mm的基布层与无溶剂层贴合后通过层压辊层压,层压结束后将基布层与无溶剂层贴合物送入烘箱熟化,熟化后冷却将离型纸剥离即得到聚氨酯合成革成品;

[0051]

烘箱熟化条件为135℃烘箱熟化10min;层压辊与离型纸之间的层压间隙为0.65mm。

[0052]

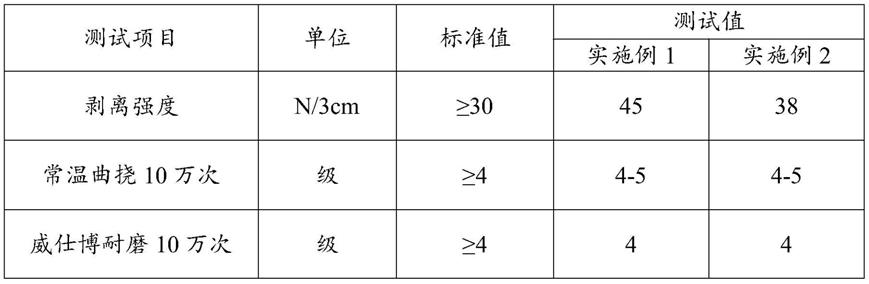

两个实施例的相关特征如下:

[0053][0054][0055]

使用本发明高环保无溶剂沙发家具用聚氨酯合成革制备方法制得的沙发革产品,耐水解(70℃*95%rh)7周后革面不开裂、不粉化,剥离强度≥30n/3cm(牛顿每3厘米),常温曲挠10万次不开裂,威仕博耐磨10万次革面无破损,且根据iso16189的检测方法,测试出dmf含量nd(检测限:5ppm),与溶剂型产品相比,本申请产品的生态环保性能不仅体现在产品本身不使用有机溶剂,而且其生产过程低耗能低排放,经过生命周期lca碳足迹认证,与同规格的溶剂型产品相比,项目产品温室气体排放量(以co2计)降低了47.37%。

[0056]

尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1