一种双工位半成品翻转机的制作方法

1.本发明属于半成品翻转机技术领域,更具体地说,涉及一种双工位半成品翻转机。

背景技术:

2.在蒸压加气混凝土砌块板材生产线中,半成品翻转机主要用于将切割好的半成品坯体进行90度的翻转后去除端皮,端皮去除后再通过下方坑道回收利用。在日常的生产过程中工作频繁,使用强度大,单模坯体工作时间较长,是整个蒸压加气混凝土砌块板材生产线的瓶颈之一。半成品翻转机在上下坯体时,需要堆垛吊机先将已去除端皮的坯体搬运走之后再等待下一模未去除端皮的坯体搬运上半成品翻转机,中间等待时间较长,使得整个半成品翻转机在去除端皮的工作时间较长,并且在生产时由于端皮的去除过程中会在落在机架上残留,最终导致在半成品翻转机四周积累,非常难以清理。因此,急需设计一款半成品翻转机,不仅能够有效缩小坯体上下料等待时间,还能够避免端皮掉落时在机架上留下残渣。

3.经检索,关于砌块翻转机结构的技术应用已有大量专利公开,如中国专利申请号为:2013106300062,发明创造名称为:一种成品砌块翻转台的运行方法,该申请案公开了一种成品砌块翻转台的运行方法,包括旋转支撑座、小滑车支架、大滑车支架、固定支撑;大滑车支架和小滑车支架均与旋转支撑座铰接连接;大滑车支架与翻转装置的液压传动机构的活塞杆铰接连接,翻转装置的液压传动机构的油缸与地面基础铰接连接;大滑车支架与旋转装置的液压传动机构的油缸铰接连接,旋转装置的液压传动机构的活塞杆与小滑车支架铰接连接。采用上述技术方案,能够满足加气混凝土砌块生产对立进釜蒸养的加气混凝土砌块出釜后翻转90

°

进行吊运的需求和对循环利用蒸养平板的需求,运行可靠,动作准确,可提高成品砌块的翻转效率,保障加气混凝土砌块生产的顺利进行。

4.又如中国专利申请号为:2019215678538,发明创造名称为:一种半成品翻转机的刮料装置,公开了一种半成品翻转机的刮料装置,包括涨紧轮组件、框架、顶坯组件、摆动切割组件、输送组件和传动组件,张紧轮组件和传动组件分别固定在框架的两端,顶坯组件固定在框架上,输送组件设置在框架的直线导轨上,摆动切割组件设置在输送组件上,摆动切割组件的挂丝柱上挂有可调节高度的切割钢丝,在其驱动组件的驱动下可在水平方向往复移动,同时,在张紧轮组件和传动组件的配合下,输送组件带着摆动切割组件沿直线导轨移动,实现水平方向和前进方向的同时切割,且坯体侧面抵在顶坯组件上,不会随着切割而移动。

5.上述方案均不失为对砌块翻转机结构技术的良好探索,但仍有进一步优化的空间,本行业对砌块翻转机结构技术的探索也从未停止。

技术实现要素:

6.1、要解决的问题

7.针对现有技术中半成品翻转机的坯体上、下料等待时间较长的不足,本发明提供

一种双工位半成品翻转机,不仅能够大大减少坯体上、下料等待时间,极大地提高了生产效率,还能够防止端皮掉落时在机架上留下残渣,有效避免了残渣掉落在设备周围难以清理的情况。

8.2、技术方案

9.为解决上述问题,本发明采用如下的技术方案。

10.本发明的一种双工位半成品翻转机,包括翻转主体,翻转主体包括翻转机架,翻转机架上设置有大滑车支架和小滑车支架,大滑车支架上设置有沿宽度方向移动的大滑车,小滑车支架上设置有沿宽度方向移动的小滑车,其中小滑车包括沿长度方向延伸的小滑车车架,小滑车车架宽度方向同一侧的两端均设置有夹头,夹头与夹头油缸相连,且小滑车车架的两端部分布固定在两侧的固定件上,固定件上远离夹头的一侧向上延伸设置有限位部,固定件的下方设置有沿宽度方向延伸的小滑轨,两侧小滑轨的相对外侧均设置有与小滑轨相平行的辊道,辊道上沿远离大滑车的方向依次设置有端皮去除工位和完成工位。

11.作为本发明更进一步的改进,翻转主体还包括同步机构,同步机构包括与小滑车车架相连的同步杆,同步杆与小滑车车架平行设置,其中同步杆的两侧均套设有滚轮,滚轮下方设置有相配合的同步轨道,同步轨道的底部固定在小滑车支架上,且同步轨道沿小滑车支架的宽度方向延伸。

12.作为本发明更进一步的改进,同步杆的两端分别固定在固定端部上,固定端部固定在小滑车车架上远离夹头的侧壁上。

13.作为本发明更进一步的改进,小滑车车架的中心位置设置有连接件,连接件与小滑车油缸相连,连接件在小滑车油缸的驱动下沿宽度方向做直线往返运动。

14.作为本发明更进一步的改进,辊道上靠近大滑车的端部设置有向上延伸的定位板。

15.作为本发明更进一步的改进,大滑车包括用于承接翻转90

°

后坯体的大滑车车架,大滑车车架沿长度方向延伸,且大滑车车架在大滑车油缸的驱动下沿大滑车支架的宽度方向做直线往返运动。

16.作为本发明更进一步的改进,大滑车车架的顶部为大滑车防尘端部,大滑车防尘端部上设置有防尘罩,防尘罩远离大滑车防尘端部的一端固定在翻转机架上,且防尘罩罩设在大滑车防尘端部一侧的外周。

17.作为本发明更进一步的改进,大滑车支架远离小滑车的背面固定在大滑车支架(260)上,大滑车支架的两端设置有滑动件,翻转机架上与所述滑动件相对应的位置设置有与滑动件相配合的大滑轨,且大滑轨沿宽度方向延伸。

18.作为本发明更进一步的改进,固定件为框架结构,小滑车车架的两端卡在框架内,且固定件的底部设置有与小滑轨相配合的滑块。

19.3、有益效果

20.相比于现有技术,本发明的有益效果为:

21.(1)本发明的一种双工位半成品翻转机,辊道上沿远离大滑车的方向依次设置有端皮去除工位和完成工位,辊道由多个托辊组成,用于对底板及其上方的坯体的承托及移动。坯体在端皮去除工位上完成端皮去除工序,在完成端皮去除后,在小滑车的推动下,将端皮去除工位上的坯体推送至前端的完成工位上,以便给后续上料预留出操作空间。双工

位的设置能够同时放置两个坯体,端皮去除工位用于放置去除端皮的坯体,完成工位用于放置已去除端皮的坯体,便于在吊机将下一个坯体吊至端皮去除工位时,顺便将完成工位上已去除端皮的坯体吊走,从而减少翻转机在上、下坯体时的等待时间,提高整线生产节奏,进而提高生产效率。

22.(2)本发明的一种双工位半成品翻转机,小滑车车架在小滑车油缸驱动下沿靠近或远离大滑车的方向运动,从而带动同步机构及其两侧的滚轮沿同步轨道的长度方向做直线往返运动,同步机构的设置能够有效保证小滑车在移动过程中始终保持两端的同步运动,即始终保持小滑车车架处于水平平直状态,防止由于小滑车车架倾斜而造成坯体运输过程中出现倾斜状态,为后续坯体的翻转工序提供较为稳妥的状态,保证在翻转时,坯体的侧壁能够紧密地贴合在大滑车上,有效避免了坯体滑落,保证了翻转操作的稳定性。

23.(3)本发明的一种双工位半成品翻转机,辊道上靠近大滑车的端部设置有向上延伸的定位板,定位板用于对底板的终点位置进行定位,当底板及其上方的坯体被推送至定位板时,即停止运动,此时坯体靠近大滑车车架的侧壁紧密贴合在大滑车车架上,启动翻转操作,将坯体翻转90

°

后并使其放置在大滑车车架上后,完成坯体的翻转操作。

24.(4)本发明的一种双工位半成品翻转机,大滑车防尘端部上设置有防尘罩,防尘罩远离大滑车防尘端部的一端固定在翻转机架上,防尘罩罩设在大滑车防尘端部一侧的外周,在进行坯体翻转前,防尘罩处于放松状态,此时防尘罩罩设在大滑车防尘端部及内侧的大滑车支架以及同侧的翻转机架上的零部件的外周,当坯体翻转90

°

后,防尘罩贴合在滑车防尘端部及下方的翻转机架外侧,能够有效防止在去除端皮过程中残渣掉落在大滑车及其内侧的大滑车支架和翻转机架上,还能够进一步防止其他可能残留的端皮残渣在反向翻转90

°

时掉落在翻转机架上,防止发生设备卡顿事件。

附图说明

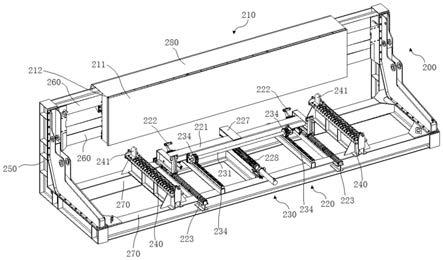

25.图1为应用本发明的一种双工位半成品翻转机的结构示意图;

26.图2为本发明中的翻转主体的结构示意图;

27.图3为本发明中小滑车的结构示意图;

28.图4为本发明中的翻转主体上放置坯体时的结构示意图;

29.图5为本发明中的翻转主体翻转90

°

后的结构示意图;

30.图6为本发明中的翻转主体翻转90

°

去除坯体端皮后的结构示意图。

31.图中的标号为:

32.100、设备机架;200、翻转主体;201、端皮去除工位;202、完成工位;210、大滑车;211、大滑车车架;212、大滑车防尘端部;220、小滑车;221、小滑车车架;222、夹头;223、小滑轨;224、固定件;225、限位部;226、滑块;227、连接件;228、小滑车油缸;21、夹头油缸;230、同步机构;231、同步杆;232、滚轮;233、固定端部;234、同步轨道;240、辊道;241、定位板;250、翻转机架;260、大滑车支架;270、小滑车支架;280、防尘罩;300、端皮去除单元;400、坯体;410、坯体端皮;500、底板。

具体实施方式

33.为进一步了解本发明的内容,结合附图对本发明作详细描述。

34.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

35.下面结合实施例对本发明作进一步的描述。

36.实施例1

37.结合图1

‑

图6,本实施例的一种双工位半成品翻转机,包括设备机架100,翻转主体200和端皮去除单元300均设置在设备机架100上,且端皮去除单元300用于对坯体400两端的坯体端皮410进行切除,翻转主体200用于承接坯体400并实现坯体400的90

°

翻转,从而便于将坯体400转运至适当位置进行坯体端皮410的切除。如图2所示,本实施例中翻转主体200包括翻转机架250,翻转机架250上设置有呈l型结构分布的大滑车支架260和小滑车支架270,大滑车支架260上设置有沿宽度方向移动的大滑车210,本实施例中大滑车210包括用于承接翻转90

°

后坯体400的大滑车车架211,大滑车车架211沿长度方向延伸,且大滑车车架211在大滑车油缸的驱动下沿大滑车支架260的宽度方向做直线往返运动。本实施例中小滑车支架270上设置有沿宽度方向移动的小滑车220,用于坯体400的夹紧以及带动底板500及其上方的坯体400移动至指定位置。其中小滑车220包括沿长度方向延伸的小滑车车架221,小滑车车架221宽度方向同一侧的两端均设置有夹头222,夹头222与夹头油缸21相连,夹头222在夹头油缸21的驱动下沿宽度方向运动,且小滑车车架221的两端部分布固定在两侧的固定件224上,固定件224上远离夹头222的一侧向上延伸设置有限位部225,夹头222与限位部225相配合实现对坯体400的夹持并能够在小滑车220的带动下沿靠近或远离大滑车210的方向做直线往返运动。

38.本实施例中固定件224为框架结构,小滑车车架221的两端卡在框架内,固定件224的下方设置有沿宽度方向延伸的小滑轨223,具体地,如图3所示,本实施例中固定件224的底部设置有与小滑轨223相配合的滑块226,小滑车车架221的中心位置设置有连接件227,连接件227与小滑车油缸228相连,连接件227在小滑车油缸228的驱动下沿宽度方向做直线往返运动,从而带动小滑车车架221沿靠近或远离大滑车210的方向做直线往返运动,并带动两侧固定件224底部的滑块226沿小滑轨223的长度方向运动,同时在夹头222与限位部225的夹持配合下,带动坯体400沿靠近或远离大滑车210的方向做直线往返运动。两侧小滑轨223的相对外侧均设置有与小滑轨223相平行的辊道240,用于对底板500及其上方的坯体400进行承接,辊道240上沿远离大滑车210的方向依次设置有端皮去除工位201和完成工位202,辊道240由多个托辊组成,用于对底板500及其上方的坯体400的承托及移动。坯体400在端皮去除工位201上完成端皮去除工序,在完成端皮去除后,在小滑车220的推动下,将端皮去除工位201上的坯体400推送至前端的完成工位202上,以便给后续上料预留出操作空间。双工位的设置能够同时放置两个坯体400,端皮去除工位201用于放置去除端皮的坯体400,完成工位202用于放置已去除端皮的坯体400,便于在吊机将下一个坯体400吊至端皮去除工位201时,顺便将完成工位202上已去除端皮的坯体400吊走,从而减少翻转机在上、下坯体400时的等待时间,提高整线生产节奏,进而提高生产效率。

39.本实施例中翻转主体200还包括同步机构230,同步机构230包括与小滑车车架221

相连的同步杆231,同步杆231与小滑车车架221平行设置,其中同步杆231的两侧均套设有滚轮232,滚轮232能够绕同步杆231自由转动,滚轮232下方设置有相配合的同步轨道234,同步轨道234的底部固定在小滑车支架270上,且同步轨道234沿小滑车支架270的宽度方向延伸。其中同步杆231的两端分别固定在固定端部233上,固定端部233固定在小滑车车架221上远离夹头222的侧壁上,具体地,本实施例中同步杆231位于小滑车油缸228的上方,不影响小滑车油缸228的正常运动。小滑车车架221在小滑车油缸驱动下沿靠近或远离大滑车210的方向运动,从而带动同步机构230及其两侧的滚轮232沿同步轨道234的长度方向做直线往返运动,同步机构230的设置能够有效保证小滑车210在移动过程中始终保持两端的同步运动,即始终保持小滑车车架221处于水平平直状态,防止由于小滑车车架221倾斜而造成坯体400运输过程中出现倾斜状态,为后续坯体400的翻转工序提供较为稳妥的状态,保证在翻转时,坯体400的侧壁能够紧密地贴合在大滑车210上,有效避免了坯体400滑落,保证了翻转操作的稳定性。

40.如图2和图5所示,本实施例中辊道240上靠近大滑车210的端部设置有向上延伸的定位板241,定位板241用于对底板500的终点位置进行定位,当底板500及其上方的坯体400被推送至定位板241时,即停止运动,此时坯体400靠近大滑车车架211的侧壁紧密贴合在大滑车车架211上,启动翻转操作,将坯体400翻转90

°

后并使其放置在大滑车车架211上后,完成坯体400的翻转操作。

41.实际使用时,将坯体400放置在底板500上方,并通过吊机将底板500及其上方的坯体400吊至辊道240上,小滑车220在小滑车油缸的驱动下移动至底板500下方,使其一侧的限位部225抵紧在底板500的一侧,并在夹头油缸21的驱动下使夹头222夹紧在底板500的另一侧,从而完成对底板500的夹紧,再在小滑车油缸的驱动下将底板500及其上方的坯体400向靠近大滑车210的方向推进,直至坯体400的侧壁紧密贴合在大滑车车架211上,然后启动翻转操作,将坯体400翻转90

°

后放置在大滑车车架211上,再大滑车油缸的驱动下将大滑车车架211及其上方的坯体400朝向远离底板500的方向移动,使坯体400与底板500分离,为后续的端皮去除工序预留出操作空间,在端皮去除单元300的作用下完成对坯体400端部的坯体端皮410的切除,坯体端皮410去除后,再在大滑车油缸的驱动下将大滑车车架211及其上方的坯体400朝向靠近底板500的方向移动,直至坯体400与底板500相贴合,再次启动翻转操作,将坯体400回转90

°

后放置在底板500上,然后在小滑车220的夹紧推送下,将底板500及其上方的坯体400推送至前端的完成工位202上,最后通过吊机将下一个待处理的坯体400运送至端皮去除工位201后,直接将完成工位202上已经去除端皮的坯体400吊走即可完成整体操作,减少了上下坯体400的等待时间,提高了工作效率。

42.实施例2

43.本实施例的一种双工位半成品翻转机,基本结构与实施例1相同,更进一步地,如图2所示,本实施例中大滑车车架211的顶部为大滑车防尘端部212,大滑车防尘端部212上设置有防尘罩280,具体地,如图2所示,防尘罩280的长度方向两端分别与大滑车防尘端部212的长度方向两端保持一致,防尘罩280远离大滑车车架211的一侧不仅将大滑车防尘端部212及内侧的大滑车支架260罩设在内部,且防尘罩280远离大滑车防尘端部212的一端固定在翻转机架250上,防尘罩280罩设在大滑车防尘端部212一侧的外周。具体地,本实施例中防尘罩280的材质可采用橡胶材质。

44.结合图2、图4和图5,在进行坯体400翻转前,防尘罩280处于放松状态,此时防尘罩280罩设在大滑车防尘端部212及内侧的大滑车支架260以及同侧的翻转机架250上的零部件的外周,当坯体400翻转90

°

后,防尘罩280贴合在滑车防尘端部212及下方的翻转机架250外侧,能够有效防止在去除端皮过程中残渣掉落在大滑车210及其内侧的大滑车支架260和翻转机架250上,还能够进一步防止其他可能残留的端皮残渣在反向翻转90

°

时掉落在翻转机架250上,防止发生设备卡顿事件。

45.如图2所示方位,本实施例中大滑车支架260远离小滑车220的背面固定在大滑车支架260上,大滑车支架260的两端设置有滑动件,翻转机架250上与所述滑动件相对应的位置设置有与滑动件相配合的大滑轨,且大滑轨沿宽度方向延伸。本实施例中对翻转机架250进行优化设计,取消现有的l形连接处横梁的设计,能够有效防止在去除端皮过程中残渣掉落在翻转机架250上,还能够进一步防止其他可能残留的端皮残渣在反向翻转90

°

时掉落在翻转机架250上,防止发生设备卡顿事件。

46.本实施例中辊道240的下方设置有基座,基座固定在小滑车支架270上,且辊道240的位置高度高于小滑车车架221的位置高度,且辊道240的位置高度小于夹头222和限位部225的顶部位置高度。

47.本发明所述实例仅仅是对本发明的优选实施方式进行描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1