薄带片的制造方法与流程

1.本公开涉及通过使用旋转模切机(英文:rotary die cutter)从薄带材冲裁出薄带片而制造薄带片的方法。

背景技术:

2.以往,大多要求从由金属材料等构成的金属薄板、金属薄带、金属箔等薄带材制造预定形状的薄带片。这是因为,安装于各种各样的机械、电子设备的部件大多由这样的具有预定形状的薄带片形成。具体而言,例如,如专利文献1所记载的那样,用于马达芯等的层叠芯通过层叠从非晶合金薄带等加工的薄带片而形成。而且,二次电池、燃料电池所具备的电极大多由金属薄带片形成。

3.作为从薄带材制造预定形状的薄带片的加工方法,以往应用了压力冲裁,但近年来,从提高生产率等观点出发,应用使用旋转模切机的加工方法。

4.作为使用旋转模切机的加工方法,例如,在专利文献2中,记载了通过剪切加工将金属薄板、金属箔等非常薄的金属构件(薄带材)冲裁成预定形状的、使用旋转切割机(英文:rotary cutter)的加工方法。该旋转切割机具备第1旋转构件、第2旋转构件及弹性体。在该旋转切割机中,第1旋转构件在表面具有凸部及凹部中的至少一个。第2旋转构件能够向与第1旋转构件相反的方向旋转,并在表面具有凸部及凹部中的至少一个。弹性体安装于由第1旋转构件所具有的凸部或凹部形成的边缘的台阶部分的至少一部分。而且,弹性体安装于由第2旋转构件所具有的凸部或凹部形成的边缘的台阶部分的至少一部分。并且,在第1旋转构件的边缘与第2旋转构件的边缘之间对金属构件进行剪切。

5.而且,作为使用旋转模切机的加工方法,例如,在专利文献3中,记载了使用具备旋转模和砧辊的模切装置的加工方法。在该装置中,旋转模具有模切辊和向模切辊的径向外侧突出的形状的切削刀(日文:切刃),切削刀在模切辊的轴向上分离地包括一对沿着模切辊的周向从外周面突出的形状的第1刃部。而且,旋转模具有在模切辊的轴向上夹着第1刃部的海绵,海绵在模切辊与砧辊的分离距离最短的部位处的压缩率设定为40%以上。在该模切装置中,通过在使电极中间体通过旋转模与砧辊之间时使旋转模的切削刀进入电极中间体等薄带材,从而将薄带材在切断预定线处切断,由此从薄带材制造预定形状的薄带片。

6.现有技术文献

7.专利文献

8.专利文献1:国际公开第2017/006868号

9.专利文献2:日本专利第6037690号公报

10.专利文献3:日本特开2017-132019号公报

技术实现要素:

11.发明所要解决的课题

12.与此相对,例如,非晶合金薄带等薄带材的硬度高且延展性低,因此不容易切断。

因此,在使用专利文献2所记载的旋转切割机那样的旋转模切机,通过剪切加工对硬度高且延展性低的薄带材进行冲裁的情况下,旋转模切机由于其磨损提前进展,因此容易损伤。

13.而且,在使用如专利文献3所记载的模切装置那样的旋转模切机,利用切削刀切断薄带材从而从薄带材冲裁出薄带片的情况下也是,在薄带材的硬度高且延展性低时,对切削刀施加较强的负荷,因此旋转模切机容易损伤。

14.本发明是鉴于这一点而完成的,其目的在于,提供通过使用旋转模切机从薄带材冲裁出薄带片来制造薄带片、并能够抑制旋转模切机的损伤的薄带片的制造方法。

15.用于解决课题的手段

16.为了解决上述课题,本发明的薄带片的制造方法具备使用具备模辊和砧辊的旋转模切机从薄带材冲裁出薄带片的冲裁工序,其特征在于,上述模辊包括模辊主体,所述模辊主体在外周面突出设置有具有与上述薄带片的周缘对应的形状的切削刀,上述砧辊包括砧辊主体,所述砧辊主体在外周面设置有能够与上述模辊主体的上述切削刀以具有间隙的状态嵌合的槽,在上述冲裁工序中,在通过使上述模辊及上述砧辊相互向相反方向旋转而使上述薄带材通过上述模辊与上述砧辊之间时,通过一边在配置于上述模辊主体的外周面的上述切削刀的基端部的两侧处的模辊侧弹性体与上述砧辊主体的外周面的上述槽的两侧之间夹压上述薄带材,一边使上述模辊主体的上述切削刀以具有间隙的状态与上述砧辊主体的上述槽嵌合而压入于上述薄带材,从而将上述薄带材切断,由此从上述薄带材冲裁出上述薄带片。

17.发明效果

18.根据本发明,能够抑制旋转模切机的损伤。

附图说明

19.图1是示意性地示出实施第1实施方式的薄带片的制造方法的制造设备的侧视图。

20.图2是示出使用第1实施方式的薄带片的制造方法从薄带材冲裁出的薄带片的概略俯视图。

21.图3a是示意性地示出第1实施方式的薄带片的制造方法的冲裁工序的工序剖视图。

22.图3b是示意性地示出第1实施方式的薄带片的制造方法的冲裁工序的工序剖视图。

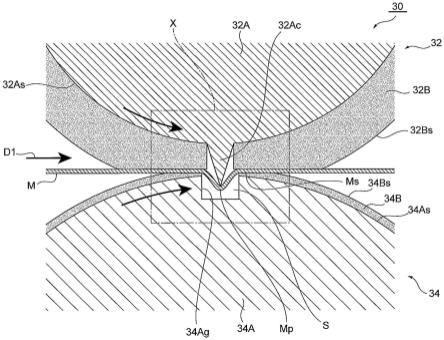

23.图4是图3b所示的x部分的放大图,是说明冲裁工序中的薄带材的切断的机理的图。

24.图5是示意性地示出第1实施方式的变形例的薄带片的制造方法的冲裁工序的主要部分的工序剖视图。

25.图6是示意性地示出实施第2实施方式的薄带片的制造方法的制造设备的侧视图。

26.图7a是示意性地示出第2实施方式的薄带片的制造方法的冲裁工序的工序剖视图。

27.图7b是示意性地示出第2实施方式的薄带片的制造方法的冲裁工序的工序剖视图。

28.图8是示意性地示出第2实施方式的变形例的薄带片的制造方法的冲裁工序的主

要部分的工序剖视图。

29.附图标记说明

30.30 旋转模切机

31.32 模辊

32.32a 模辊主体

33.32as 外周面

34.32ac 切削刀

35.32b 模辊弹性层

36.32bs 外周面

37.34 砧辊

38.34a 砧辊主体

39.34as 外周面

40.34ag 槽

41.34b 砧辊弹性层

42.34bs 外周面

43.m 薄带材

44.mp 按压位置

45.p 薄带片

46.70 旋转模切机

47.72 模辊

48.72a 模辊主体

49.74 砧辊

50.l 层叠片

51.e 弹性体片

52.es 模辊侧的表面

具体实施方式

53.以下,对实施方式的薄带片的制造方法进行说明。

54.首先,关于实施方式的薄带片的制造方法的概略,例示第1实施方式及第2实施方式的薄带片的制造方法进行说明。

55.(第1实施方式)

56.图1是示意性地示出实施第1实施方式的薄带片的制造方法的制造设备的侧视图。图2是示出使用第1实施方式的薄带片的制造方法从薄带材冲裁出的薄带片的概略俯视图。图3a及图3b是示意性地示出第1实施方式的薄带片的制造方法的冲裁工序的工序剖视图。图4是图3b所示的x部分的放大图,是说明冲裁工序中的薄带材的切断的机理的图。

57.如图1所示,实施第1实施方式的薄带片的制造方法的制造设备100具备材料供给装置10、旋转模切机30以及材料回收装置40,它们在输送方向d1上依次配置。制造设备100还具备2个材料输送装置20,它们在输送方向d1上分别配置于旋转模切机30的上游侧及下游侧。

58.材料供给装置10具有以能够将薄带材m放卷并向旋转模切机30供给的方式设置成能够沿箭头方向旋转的旋转轴11,在旋转轴11卷绕有薄带材m。薄带材m是非晶合金薄带。材料输送装置20具有夹着薄带材m而旋转的一对输送辊21。一对输送辊21以旋转轴相互平行的方式配置,通过如箭头所示那样相互向相反方向旋转而将薄带材m夹在中间进行输送。材料回收装置40具有以能够将冲裁后的薄带材m’卷取回收的方式设置成能够沿箭头方向旋转的旋转轴41。

59.在制造设备100中,首先,利用上游侧的材料输送装置20将从材料供给装置10供给来的薄带材m输送到旋转模切机30。接着,通过利用旋转模切机30实施第1实施方式的薄带片的制造方法,从而从薄带材m冲裁制造图2所示的薄带片p。薄带片p是将构成层叠定子芯的各层的薄带片进一步在周向上分割而成的,具有梳齿状的周缘pe及与该周缘pe相反侧的平坦的周缘pf。接着,利用下游侧的材料输送装置20将冲裁后的薄带材m’输送到材料回收装置40,并利用材料回收装置40进行回收。以下,对旋转模切机30及第1实施方式的薄带片的制造方法详细地进行说明。

60.如图1、图3a及图3b所示,旋转模切机30具备模辊32和砧辊34。模辊32包括模辊主体32a和模辊弹性层(模辊侧弹性体)32b。模辊主体32a是圆柱形状的模具,设置成能够以与输送辊21的旋转轴平行的其中心轴为旋转轴a1进行旋转。在模辊主体32a的外周面32as突出设置有切削刀32ac。切削刀32ac具有与薄带片p的周缘对应的形状。即,将模辊主体32a的外周面32as展开为平面的情况下的切削刀32ac的刀尖的俯视形状与薄带片p的周缘相同。另外,切削刀32ac的截面形状为三角形。模辊弹性层32b固定设置于模辊主体32a的外周面32as的切削刀32ac的基端部的两侧,延伸至切削刀32ac的基端部的相邻区域。模辊32一边利用模辊弹性层32b按压薄带材m一边以模辊主体32a的旋转轴a1为中心向箭头方向旋转。砧辊34包括砧辊主体34a和砧辊弹性层34b。砧辊主体34a是圆柱形状的模具,设置成能够以与旋转轴a1平行的其中心轴为旋转轴a2进行旋转。在砧辊主体34a的外周面34as,设置有能够与模辊主体32a的切削刀32ac以具有间隙s的状态嵌合的槽34ag。砧辊弹性层34b固定设置于砧辊主体34a的外周面34as的槽34ag的两侧,延伸至槽34ag的两侧的相邻区域。砧辊34一边利用砧辊弹性层34b支承薄带材m一边以砧辊主体34a的旋转轴a2为中心向箭头方向旋转。

61.在旋转模切机30中,如图3a、图3b及图4所示,模辊主体32a的切削刀32ac的基端部的宽度w1成为砧辊主体34a的槽34ag的宽度w2以下。以切削刀32ac的刀尖与槽34ag的边缘的间隙w3例如增大至薄带材m的厚度(20μm~30μm左右)的5倍左右(0.1mm~0.15mm左右)的方式设定槽34ag的宽度w2。模辊弹性层32b的厚度t1比切削刀32ac的高度h厚。模辊弹性层32b由树脂制海绵片构成,砧辊弹性层34b由非发泡树脂制多层品片构成,由此,砧辊弹性层34b的硬度(肖氏a)为模辊弹性层32b的硬度(肖氏a)的3倍以上。以切削刀32ac压入于槽34ag的深度dp例如增大至薄带材m的厚度的5倍左右(0.1mm~0.15mm左右)的方式设定切削刀32ac的高度h及辊主体32a、34a之间的间隙d。

62.在第1实施方式的薄带片的制造方法中,使用旋转模切机30,从薄带材m反复冲裁出薄带片p(冲裁工序)。在冲裁工序中,如图3a及图3b所示,一边将薄带材m夹在模辊弹性层32b的外周面32bs与砧辊弹性层34b的外周面34bs之间,一边使模辊32及砧辊34如箭头所示那样相互向相反方向旋转。由此,使薄带材m通过模辊32与砧辊34之间。此时,一边在模辊弹

性层32b与砧辊弹性层34b之间夹压薄带材m,一边使模辊主体32a的切削刀32ac以具有间隙s的状态与砧辊主体34a的槽34ag嵌合而压入于薄带材m。

63.由此,如图4所示,在砧辊主体34a的槽34ag的两侧的相邻区域,利用模辊弹性层32b及砧辊弹性层34b这两者的弹性力来约束薄带材m中被夹压在模辊弹性层32b与砧辊弹性层34b之间的被夹持部ms。在同一定时下,通过使模辊主体32a的切削刀32ac从模辊弹性层32b的外周面32bs突出,从而利用模辊主体32a的切削刀32ac下压薄带材m中供切削刀32ac压入的按压位置mp。这样一来,通过使由弯曲产生的拉伸应力和由约束产生的拉伸应力作用于薄带材m的按压位置mp,从而在按压位置mp切断薄带材m。

64.然后,通过使模辊32及砧辊34连续地旋转,从而连续地发生这样的薄带材m的切断,从薄带材m反复冲裁出薄带片p,由此制造多块薄带片p。

65.根据第1实施方式的薄带片的制造方法,通过对薄带材m的按压位置mp作用由弯曲产生的拉伸应力以及由约束产生的拉伸应力,从而在按压位置mp切断薄带材m,由此能够对薄带材m进行冲裁。因此,能够避免对切削刀32ac施加较强的负荷,因此,与通过剪切加工对薄带材m进行冲裁的情况相比,能够抑制旋转模切机30的损伤。

66.另外,模辊主体32a的切削刀32ac的基端部的宽度w1成为砧辊主体34a的槽34ag的宽度w2以下,模辊弹性层32b延伸至切削刀32ac的基端部的相邻区域。由此,能够以不会相对于将模辊主体32a的切削刀32ac压入于薄带材m的定时延迟的方式,在砧辊主体34a的槽34ag的两侧的相邻区域,利用模辊弹性层32b的弹性力约束薄带材m的被夹持部ms。因此,能够避免薄带材m向槽34ag的流入,使由约束产生的拉伸应力以足以切断的大小作用于薄带材m的按压位置mp。

67.另外,通过使模辊主体32a的切削刀32ac以具有间隙s的状态与砧辊主体34a的槽34ag嵌合而压入于薄带材m,能够切断薄带材m,因此能够使切削刀32ac的刀尖与槽34ag的边缘的间隙w3例如增大至薄带材m的厚度的5倍左右(0.1mm~0.15mm左右)。因此,与为了使用上下一对的模具并通过剪切加工对薄带材m进行冲裁、需要将模具的上模及下模的冲头与冲模的间隙设为薄带材m的厚度的10%左右(几μm左右)的情况相比,能够容易地使模辊32及砧辊34的相位对齐。

68.而且,砧辊弹性层34b的硬度(肖氏a)为模辊弹性层32b的硬度(肖氏a)的3倍以上。因此,通过利用硬的砧辊弹性层34b支承薄带材m并且利用柔软的模辊弹性层32b按压薄带材m,能够抑制伴随于薄带材m的按压位置mp的下压的、薄带材m的被夹持部ms的变形,能够牢固地约束薄带材m的被夹持部ms。由此,能够在按压位置mp可靠地切断薄带材m,能够以切削刀32ac的刀尖的俯视形状的精度从薄带材m冲裁出薄带片p。

69.(第1实施方式的变形例)

70.图5是示意性地示出第1实施方式的变形例的薄带片的制造方法的冲裁工序的主要部分的工序剖视图。

71.如图5所示,变形例的旋转模切机30v仅在将砧辊34设为包括砧辊主体34a且不包括砧辊弹性层34b这一点上与第1实施方式的旋转模切机30不同。在变形例的薄带片的制造方法中,与第1实施方式的薄带片的制造方法不同,在冲裁工序中,使用旋转模切机30v,一边将薄带材m夹在模辊弹性层32b的外周面32bs与砧辊主体34a的外周面34as之间,一边使模辊32及砧辊34如箭头所示那样相互向相反方向旋转。由此,使薄带材m通过模辊32与砧辊

34之间。此时,一边以砧辊主体34a的外周面34as的槽34ag的两侧的相邻区域与薄带材m直接接触的方式在模辊弹性层32b与砧辊主体34a的外周面34as的槽34ag的两侧的相邻区域之间夹压薄带材m,一边使模辊主体32a的切削刀32ac以具有间隙s的状态与砧辊主体34a的槽34ag嵌合而压入于薄带材m。由此,在砧辊主体34a的槽34ag的两侧的相邻区域,利用模辊弹性层32b的弹性力约束薄带材m中被夹压在模辊弹性层32b与砧辊主体34a之间的被夹持部ms。在同一定时下,通过使模辊主体32a的切削刀32ac从模辊弹性层32b的外周面32bs突出,从而利用模辊主体32a的切削刀32ac下压薄带材m中供切削刀32ac压入的按压位置mp。这样一来,通过使由弯曲产生的拉伸应力和由约束产生的拉伸应力作用于薄带材m的按压位置mp,从而在按压位置mp切断薄带材m。由此,冲裁出薄带片p。

72.根据变形例的薄带片的制造方法,除去根据砧辊弹性层34b的硬度的条件而得到的效果之外,能够得到与第1实施方式的薄带片的制造方法同样的效果。

73.(第2实施方式)

74.图6是示意性地示出实施第2实施方式的薄带片的制造方法的制造设备的侧视图。图7a及图7b是示意性地示出第2实施方式的薄带片的制造方法的冲裁工序的工序剖视图。

75.如图6所示,实施第2实施方式的薄带片的制造方法的制造设备200具备材料供给装置50、材料输送装置60、旋转模切机70、分离辊80、产品输送装置90及吸引装置98,它们在输送方向d1上依次配置。

76.材料供给装置50具有以能够将层叠片l放卷并向旋转模切机70供给的方式设置成能够沿箭头方向旋转的旋转轴51,在旋转轴51卷绕有层叠片l。层叠片l具有薄带材m及载置于薄带材m的后述的模辊72侧的面ma的弹性体片(模辊侧弹性体)e。薄带材m是非晶合金薄带。材料输送装置60具有夹着层叠片l而旋转的一对输送辊61。一对输送辊61以旋转轴相互平行的方式配置,通过如箭头所示那样相互向相反方向旋转而将层叠片l夹在中间进行输送。分离辊80以旋转轴与输送辊61的旋转轴平行的方式配置。产品输送装置90在一对带轮94卷绕有带92,沿着带92的输送面92a,在带92的内侧设置有磁体(未图示)。一对带轮94以旋转轴与分离辊80的旋转轴平行的方式配置,带92设置成随着带轮94的旋转而使输送面92a在输送方向d1上移动。吸引装置98配置于带92的输送面92a的上方。

77.在制造设备200中,首先,利用材料输送装置60将从材料供给装置50供给来的层叠片l输送到旋转模切机70。接着,利用旋转模切机70实施第2实施方式的薄带片的制造方法,由此从层叠片l的薄带材m反复冲裁出图2所示的薄带片p,由此制造多块薄带片p。此时,从薄带材m将薄带片p以平坦的周缘pf侧朝向输送方向d1的方式冲裁出。接着,通过分离辊80的旋转,将冲裁出的多块薄带片p以它们的平坦的周缘pf侧朝向输送方向d1的状态在输送方向d1上隔开间隔地依次沿输送方向d1输送,将它们的平坦的周缘pf侧依次载置于产品输送装置90的带92的输送面92a,利用磁体的磁力进行吸附。同时,通过分离辊80的旋转,将冲裁后的层叠片l’向方向d2输送而从薄带片p分离。接着,通过产品输送装置90的带轮94的旋转,使带92的输送面92a移动从而将载置于输送面92a的多块薄带片p沿输送方向d1输送,同时利用吸引装置98从各个薄带片p吸引并除去在薄带片p的冲裁时从弹性体片e冲裁出的片件ep。这样一来,回收多块薄带片p。以下,对旋转模切机70及第2实施方式的薄带片的制造方法详细地进行说明。

78.如图6、图7a及图7b所示,旋转模切机70具备模辊72和砧辊74。模辊72包括模辊主

体72a。模辊主体72a除了切削刀72ac的截面形状仅在刀尖附近成为三角形这一点之外,具有与第1实施方式的模辊主体32a同样的结构。模辊72一边利用模辊主体72a隔着弹性体片e按压薄带材m,一边以模辊主体72a的旋转轴a1为中心向箭头方向旋转。砧辊74具有与第1实施方式的砧辊34同样的结构,同样地旋转。

79.在旋转模切机70中,模辊主体72a的切削刀72ac的基端部的宽度为砧辊主体34a的槽34ag的宽度以下。以切削刀72ac的刀尖与槽34ag的边缘的间隙例如增大至薄带材m的厚度的5倍左右的方式设定槽34ag的宽度。弹性体片e的厚度t3比切削刀72ac的高度厚。通过将弹性体片e由树脂制海绵片构成,从而砧辊弹性层34b的硬度(肖氏a)为弹性体片e的硬度(肖氏a)的3倍以上。以切削刀72ac压入于槽34ag的深度例如增大至薄带材m的厚度的5倍左右的方式设定切削刀72ac的高度及辊主体72a、34a之间的间隙。

80.在第2实施方式的薄带片的制造方法中,使用旋转模切机70,从层叠片l的薄带材m反复冲裁出薄带片p(冲裁工序)。在冲裁工序中,如图7a及图7b所示,一边将层叠片l夹在模辊主体72a的外周面72as与砧辊弹性层34b的外周面34bs之间,一边使模辊72及砧辊74如箭头所示那样相互向相反方向旋转。由此,通过使层叠片l通过模辊72与砧辊74之间,从而使层叠片l的薄带材m通过模辊72与砧辊74之间。此时,通过利用模辊主体72a隔着弹性体片e按压薄带材m,且利用砧辊弹性层34b支承薄带材m,从而一边在配置于模辊主体72a的外周面72as的切削刀72ac的基端部的两侧的相邻区域处的弹性体片e与砧辊弹性层34b之间夹压薄带材m,一边使模辊主体72a的切削刀72ac以具有间隙s的状态与砧辊主体34a的槽34ag嵌合而压入于薄带材m。

81.由此,在砧辊主体34a的槽34ag的两侧的相邻区域,利用弹性体片e及砧辊弹性层34b这两者的弹性力约束薄带材m中被夹压在弹性体片e与砧辊弹性层34b之间的被夹持部ms。在同一定时下,通过使模辊主体72a的切削刀72ac从弹性体片e的薄带材m侧的面es突出,从而利用模辊主体72a的切削刀72ac下压薄带材m中供切削刀72ac压入的按压位置mp。这样一来,通过对薄带材m的按压位置mp作用由弯曲产生的拉伸应力和由约束产生的拉伸应力,从而在按压位置mp切断薄带材m。

82.然后,通过使模辊72及砧辊74连续地旋转,从而连续地发生这样的薄带材m的切断,从薄带材m反复冲裁出薄带片p,由此制造多块薄带片p。

83.根据第2实施方式的薄带片的制造方法,与第1实施方式同样地,能够通过对薄带材m的按压位置mp作用由弯曲产生的拉伸应力及由约束产生的拉伸应力而对薄带材m进行冲裁,因此能够抑制旋转模切机70的损伤。

84.另外,由于模辊主体72a的切削刀72ac的基端部的宽度为砧辊主体34a的槽34ag的宽度以下,因此,能够以不会相对于将模辊主体72a的切削刀72ac压入于薄带材m的定时延迟的方式,在砧辊主体34a的槽34ag的两侧的相邻区域,利用弹性体片e的弹性力约束薄带材m的被夹持部ms。因此,能够避免薄带材m向槽34ag的流入,使由约束产生的拉伸应力以足以切断的大小作用于薄带材m的按压位置mp。

85.另外,通过使模辊主体72a的切削刀72ac以具有间隙s的状态与砧辊主体34a的槽34ag嵌合而压入于薄带材m,能够切断薄带材m,因此与第1实施方式同样地,能够容易地进行模辊72和砧辊74的相位对齐。

86.而且,砧辊弹性层34b的硬度(肖氏a)为弹性体片e的硬度(肖氏a)的3倍以上。因

此,通过利用硬的砧辊弹性层34b支承薄带材m并且利用柔软的弹性体片e按压薄带材m,能够抑制薄带材m的被夹持部ms的变形,能够牢固地约束薄带材m的被夹持部ms。由此,能够在按压位置mp可靠地切断薄带材m,能够以切削刀32ac的刀尖的俯视形状的精度从薄带材m冲裁出薄带片p。

87.(第2实施方式的变形例)

88.图8是示意性地示出第2实施方式的变形例的薄带片的制造方法的冲裁工序的主要部分的工序剖视图。

89.如图8所示,变形例的旋转模切机70v仅在砧辊74包括砧辊主体34a且不包括砧辊弹性层34b这一点上与第2实施方式的旋转模切机70不同。在变形例的薄带片的制造方法中,与第2实施方式的薄带片的制造方法不同,在冲裁工序中,使用旋转模切机70v,一边将层叠片l夹在模辊主体72a的外周面72as与砧辊主体34a的外周面34as之间,一边使模辊72及砧辊74如箭头所示那样相互向相反方向旋转,由此使层叠片l的薄带材m通过模辊72与砧辊74之间。此时,利用模辊主体72a经由弹性体片e按压薄带材m,并且利用砧辊主体34a支承薄带材m,由此,一边以砧辊主体34a的外周面34as的槽34ag的两侧的相邻区域与薄带材m直接接触的方式在弹性体片e与砧辊主体34a的外周面34as的槽34ag的两侧的相邻区域之间夹压薄带材m,一边使模辊主体72a的切削刀72ac以具有间隙s的状态与砧辊主体34a的槽34ag嵌合而压入于薄带材m。由此,在砧辊主体34a的槽34ag的两侧的相邻区域,利用弹性体片e的弹性力约束薄带材m中被夹压在弹性体片e与砧辊主体34a之间的被夹持部ms。在同一定时下,通过使模辊主体72a的切削刀72ac从弹性体片e的薄带材m侧的面es突出,从而利用模辊主体72a的切削刀72ac下压薄带材m中供切削刀72ac压入的按压位置mp。这样一来,通过使由弯曲产生的拉伸应力和由约束产生的拉伸应力作用于薄带材m的按压位置mp,从而在按压位置mp切断薄带材m。由此,冲裁出薄带片p。

90.根据变形例的薄带片的制造方法,除去根据砧辊弹性层34b的硬度的条件而得到的效果之外,能够得到与第2实施方式的薄带片的制造方法同样的效果。

91.接着,对实施方式的薄带片的制造方法中的各构成的详细情况进行说明。

92.1.旋转模切机

93.旋转模切机具备模辊和砧辊。上述模辊包括模辊主体,所述模辊主体在外周面突出设置有具有与上述薄带片的周缘对应的形状的切削刀,上述砧辊包括砧辊主体,所述砧辊主体在外周面设置有能够与上述模辊主体的上述切削刀以具有间隙的状态嵌合的槽。

94.作为旋转模切机,没有特别限定,例如,可以如第1实施方式那样,上述模辊还包括设置于上述模辊主体的外周面的上述切削刀的基端部的两侧的模辊弹性层。在该情况下,在后述的冲裁工序中,也可以将上述模辊弹性层作为模辊侧弹性体。另外,作为旋转模切机,例如,也可以如第2实施方式那样,上述模辊不包括这样的模辊弹性层。在该情况下,在后述的冲裁工序中,也可以将后述的层叠片的弹性体片作为模辊侧弹性体。

95.作为旋转模切机,没有特别限定,例如,如第1及第2实施方式那样,上述砧辊可以进一步包括设置于上述砧辊主体的外周面的上述槽的两侧处的砧辊弹性层,也可以如第1及第2实施方式的变形例那样,上述砧辊不包括这样的砧辊弹性层。

96.模辊的模辊主体没有特别限定,例如是圆柱形状的模具,设置成能够以其中心轴为旋转轴进行旋转。这样的模辊主体的外周面例如可以是没有凹凸的平滑的圆筒面,也可

以是用于固定模辊弹性层的凸部和/或凹部设置于圆筒面的结构。模辊主体的构成材料没有特别限定,例如可列举日本工业标准jis g 4403:2015所规定的冷模具用的合金工具钢钢材(材料记号:skd)及高速度工具钢(材料记号:skh)、日立金属株式会社制的高速度工具钢(材料记号:hap)等。

97.关于模辊主体的切削刀,“具有与薄带片的周缘对应的形状”是指将模辊主体的外周面展开成平面的情况下的切削刀的刀尖的俯视形状与薄带片的周缘相同。此外,切削刀可以是模辊主体的一部分,也可以是在模辊主体之外的其他构件。在切削刀为其他构件的情况下,例如由金属等硬质材料构成。

98.模辊的模辊弹性层只要设置于上述模辊主体的外周面的上述切削刀的基端部的两侧即可,没有特别限定,但优选如第1及第2实施方式那样延伸至切削刀的基端部的相邻区域。作为模辊弹性层,例如可列举通过粘接、熔接、机械接合等固定设置于模辊主体的外周面的模辊弹性层。模辊弹性层的种类没有特别限定,例如可列举由氨基甲酸酯、乙烯乙酸乙烯酯(eva)等发泡树脂构成的泡沫片、海绵片等。此外,后述的层叠片的弹性体片的种类也与模辊弹性层的种类是同样的。

99.砧辊的砧辊主体没有特别限定,例如是圆柱形状的模具,设置成能够以其中心轴为旋转轴进行旋转。这样的砧辊主体的外周面例如可以是没有凹凸的平滑的圆筒面,也可以是用于固定砧辊弹性层的凸部和/或凹部设置于圆筒面的结构。关于砧辊主体的构成材料,由于与模辊主体的构成材料是同样的,因此在此省略说明。

100.关于砧辊主体的槽,“模辊主体的切削刀能够以具有间隙的状态嵌合”是指,模辊主体的切削刀能够以具有间隙的状态进行嵌合,并且具有能够在冲裁工序中冲裁出薄带片的形状及尺寸。此外,将砧辊主体的外周面展开成平面的情况下的槽的俯视形状通常与薄带片的轮廓形状大致相等,成为能够包括将模辊主体的外周面展开成平面的情况下的切削刀的刀尖的俯视形状的形状。

101.砧辊的砧辊弹性层只要设置于上述砧辊主体的外周面的上述槽的两侧即可,没有特别限定,但优选如第1及第2实施方式那样延伸至槽的两侧的相邻区域。作为砧辊弹性层,例如可列举通过粘接、熔接、机械接合等固定设置于砧辊主体的外周面的砧辊弹性层。砧辊弹性层的种类没有特别限定,例如可列举由氨基甲酸酯、橡胶、pet等非发泡树脂构成的非发泡树脂片等。

102.上述模辊主体的上述切削刀的基端部的宽度没有特别限定,优选如第1及第2实施方式那样为上述砧辊主体的上述槽的宽度以下。在此,“切削刀的基端部的宽度”是指切削刀的模辊主体的外周面侧的基端部的宽度,是指与模辊主体的外周面中的切削刀延伸的方向垂直的方向的尺寸。另外,“槽的宽度”是指砧辊主体的槽的开口部的宽度,是指与砧辊主体的外周面中的槽延伸的方向垂直的方向的尺寸。

103.模辊侧弹性体的厚度没有特别限定,但优选如第1及第2实施方式那样比模辊主体的切削刀的高度厚。这是因为,在将模辊主体的切削刀压入于薄带材的定时下,能够利用模辊侧弹性体牢固地约束薄带材。模辊侧弹性体的厚度例如优选为切削刀的高度的4倍以下,尤其是优选为切削刀的高度的3倍以下。切削刀的高度例如为0.2mm左右。在此,“模辊弹性层的厚度”是指模辊主体的径向上的模辊弹性层不发生弹性变形的状态下的尺寸。“切削刀的高度”是指模辊主体的径向上的从切削刀的模辊主体的外周面侧的基端部到刀尖为止的

尺寸。

104.砧辊弹性层的硬度没有特别限定,优选如第1及第2实施方式那样比模辊侧弹性体的硬度硬,尤其是更优选为模辊侧弹性体的硬度的3倍以上。这是因为,能够抑制伴随于薄带材m的按压位置的下压的、薄带材的被夹持部的变形,能够利用模辊侧弹性体及砧辊弹性层牢固地约束薄带材的被夹持部。在此,“硬度”是指例如通过日本工业标准jis k6253-3:2012或jis k 7312:1996所规定的方法测定的值。即,例如,为a型的硬度计硬度(肖氏a)。

105.此外,“模辊主体的切削刀的刀尖与砧辊主体的槽的边缘的间隙”是指切削刀的刀尖来到槽的内部的最深位置时的切削刀的刀尖与槽的开口部的边缘的在槽的宽度方向的尺寸。“切削刀压入于槽的深度”是指切削刀的刀尖来到槽的内部的最深位置时的从槽的开口面到切削刀的刀尖为止的尺寸。“辊主体间的间隙”是指与砧辊主体的旋转轴和模辊主体的旋转轴正交的直线上的砧辊主体的外周面与模辊主体的外周面之间的距离。

106.2.薄带片的制造方法

107.薄带片的制造方法具备使用上述旋转模切机从薄带材冲裁出薄带片的冲裁工序。

108.(1)冲裁工序

109.在上述冲裁工序中,在通过使上述模辊及上述砧辊相互向相反方向旋转而使上述薄带材通过上述模辊与上述砧辊之间时,一边在配置于上述模辊主体的外周面的上述切削刀的基端部的两侧处的模辊侧弹性体与上述砧辊主体的外周面的上述槽的两侧之间夹压上述薄带材,一边使上述模辊主体的上述切削刀以具有间隙的状态与上述砧辊主体的上述槽嵌合而压入于上述薄带材,从而切断上述薄带材,由此从上述薄带材冲裁出上述薄带片。

110.在上述模辊还包括上述模辊弹性层的情况下,在上述冲裁工序中,也可以如第1实施方式那样,将上述模辊弹性层作为上述模辊侧弹性体。在上述冲裁工序中,也可以如第2实施方式那样,通过使具有上述薄带片及载置于上述薄带片的上述模辊侧的面的弹性体片的层叠片通过上述模辊与上述砧辊之间,从而使上述薄带材通过上述模辊与上述砧辊之间,将上述弹性体片作为上述模辊侧弹性体。

111.在上述砧辊还包括上述砧辊弹性层的情况下,在上述冲裁工序中,也可以如第1及第2实施方式那样,在上述模辊侧弹性体与上述砧辊弹性层之间夹压上述薄带材。在上述砧辊不包括上述砧辊弹性层的情况下,在上述冲裁工序中,也可以如第1及第2实施方式的变形例那样,以上述砧辊主体的外周面的上述槽的两侧与上述薄带材直接接触的方式在上述模辊侧弹性体与上述砧辊主体的外周面的上述槽的两侧之间夹压上述薄带材。

112.(2)其他

113.薄带材只要能够进行薄带片的冲裁即可,没有特别限定,优选维氏硬度为300hv以上且900hv以下的范围内的材料,尤其是优选非晶合金薄带等。这是因为,旋转模切机的损伤的抑制效果显著。此外,“维氏硬度”是指例如在jis z2244(2009)的维氏硬度试验中试验力为0.01kgf、且载荷保持时间为10秒的情况下的薄带材的维氏硬度。

114.薄带材的厚度只要能够进行薄带片的冲裁即可,没有特别限定,根据薄带材的种类而不同,例如在为非晶合金薄带的情况下,例如在20μm以上且30μm以下的范围内。

115.薄带片没有特别限定,例如可列举构成车载用等的马达中的定子芯、转子芯等层叠芯的各层的薄带片、将该薄带片进一步在周向上分割而成的薄带片等。

116.【实施例】

117.以下,列举实施例,对实施方式的薄带片的制造方法更具体地进行说明。

118.[实施例]

[0119]

首先,在实机中实施了第1实施方式的薄带片的制造方法。具体而言,首先,作为实机的旋转模切机,准备具备下述的构成的旋转模切机。并且,作为薄带材,准备非晶合金薄带(厚度:约20~30μm)。

[0120]

(旋转模切机的构成)

[0121]

·

模辊主体(上辊的模具)

[0122]

外径:预定值

[0123]

切削刀的高度h:预定值

[0124]

切削刀的基端部的宽度w1:预定值(砧辊主体的槽的宽度以下)

[0125]

·

模辊弹性层(上辊的树脂)

[0126]

厚度t1:预定值

[0127]

硬度(肖氏a):预定值(砧辊弹性层的1/3以下)

[0128]

·

砧辊主体(下辊的模具)

[0129]

外径:预定值

[0130]

槽的宽度w2:预定值

[0131]

·

砧辊弹性层(下辊的树脂)

[0132]

厚度t2:预定值

[0133]

硬度(肖氏a):预定值(模辊弹性层的硬度(肖氏a)的3倍以上)

[0134]

·

旋转模切机

[0135]

模辊主体的切削刀的刀尖与砧辊主体的槽的边缘的间隙:设定为薄带材的厚度的5倍

[0136]

辊主体间的间隙d:将模辊主体的切削刀压入于砧辊主体的槽的深度设定为薄带材的厚度的5倍

[0137]

接着,使用实机的旋转模切机,在预定的冲裁条件下,进行从非晶合金薄带反复冲裁出薄带片的试验(冲裁工序)。其结果是,能够从非晶合金薄带反复冲裁出薄带片,能够制造多块薄带片。

[0138]

以上,对本发明的实施方式进行了详述,但本发明并不限定于以上的实施方式,在不脱离权利要求书所记载的本发明的精神的范围内,能够进行各种设计变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1