一种连续制备纳米纤维包芯纱的装置及其方法与流程

[0001]

本发明涉及一种连续制备纳米纤维包芯纱的装置及其方法,涉及静电纺丝技术和纺纱技术领域。

背景技术:

[0002]

静电纺丝制备的纳米纤维性能优异,在空气过滤、防护、能源、电子器件、生物工程等领域都有广泛的应用前景。然而,目前有两大技术问题阻碍了静电纺纳米纤维的工业化应用:一是传统的静电纺丝技术制备的纳米纤维产量低,难于满足工业化对纳米纤维材料的巨大需求;二是没有批量化加工纳米纤维的设备和技术使其构建成稳定的3d结构。因此,本发明采用高压交变电场无针头纺丝技术,高速连续地制备有一定力学性能的纳米纤维包芯纱,再借助纺织加工技术,将有利于实现纳米纤维材料的工业化应用。

[0003]

目前,国内外将纳米纤维以纤维束的形式进行连续收集的研究主要集中在六个方面:一是利用共轭静电纺丝技术,将呈相对配制的且带有相反电位的喷丝头来制备超细纤维束;二是利用接地的针尖来诱导纳米纤维之间发生自捆绑现象进而形成纤维束;三是利用液体凝固浴法,将静电纺纳米纤维沉积在蓄水池中,然后将纳米纤维束收集在旋转的滚筒上成纱;四是采用呈相对配置且带相反电压的喷丝头以及未接地的收集器来收集纳米纤维纱线;五是采用绝缘棒将纳米纤维束牵引到滚筒上,利用漏斗型收集装置旋转对纳米纤维束加捻,以纱线的形式卷绕到滚筒上。六是纤维包缠纱,芯层采用普通的长丝纱,皮层包覆纳米纤维成纱。

[0004]

综上所述,尽管静电纺丝成纱的方法很多,但目前仍以有针头静电纺丝为主,纳米纤维纱的产量低;所制备的纱线也因为纳米纤维的杂乱无序而使得力学性能无法满足加工和应用。

技术实现要素:

[0005]

为克服现有技术的缺陷,本发明提供一种连续制备纳米纤维包芯纱的装置及其方法,本发明的技术方案是:一种连续制备纳米纤维包芯纱的装置及其方法,包括机架以及安装在机架上的高压交变电场纺丝系统和包芯纱成纱系统,所述的高压交变电场纺丝系统安装在包芯纱成纱系统的下部,所述的高压交变电场纺丝系统用于形成纳米纤维束,喷至芯纱上;所述的包芯纱成纱系统用于芯纱的输入、加捻和输出,该高压交变电场纺丝系统和包芯纱成纱系统均接入控制箱。

[0006]

所述的高压交变电场纺丝系统包括高压交流电源、喷丝头、恒流蠕动泵和纺丝溶液贮存箱,该恒流蠕动泵的进液口通过进液管与所述的纺丝溶液贮存箱连通,出液口通过出液管与所述的喷丝头连通,该喷丝头沿竖直方向设置,所述喷丝头的喷口方向朝向芯纱经过的区域。

[0007]

所述的喷丝头包括金属导管和绝缘接头,所述金属导管的下端与所述的出液管连

通,该金属导管的上端安装有所述的绝缘接头,在所述的绝缘接头内包埋有数根导电丝,每一所述的导电丝在绝缘接头内倾斜设置,每一所述导电丝的上端位于绝缘接头的上表面,下端与所述的金属导管相连,所述的高压交流电源与金属导管通过导线相连。

[0008]

所述的包芯纱成纱系统包括沿芯纱输入方向依次设置的芯纱喂入机构、加捻机构和卷绕机构,所述的芯纱喂入机构位于机架的一侧,卷绕机构位于机架的另一侧,所述的加捻机构位于芯纱喂入机构与卷绕机构之间。

[0009]

所述的芯纱喂入机构包括支撑架和张紧架,该支撑架与所述的张紧架相邻设置。

[0010]

所述的加捻机构包括卷绕电机和加捻器,两个所述的加捻器在所述的机架上对称设置,每一所述的加捻器上设置有偏心纱线通道,所述的加捻器通过轴承转动的安装在机架上,所述的加捻器上安装有从动皮带轮,所述的从动皮带轮下部的机架上安装有主动皮带轮,该主动皮带轮与从动皮带轮之间通过皮带传动连接;所述的主动皮带轮通过卷绕电机驱动。

[0011]

所述的卷绕机构包括卷绕罗拉、压紧罗拉和导向辊,所述的压紧罗拉为一个,所述的卷绕罗拉为一对,该卷绕罗拉和压紧罗拉呈三角形布置,缠绕芯纱的铜管位于卷绕罗拉和压紧罗拉之间形成的空间内,所述的导向辊与所述的卷绕罗拉相邻设置。

[0012]

所述的导电丝为金属丝或碳纤维。

[0013]

一种基于连续制备纳米纤维包芯纱的装置及其方法的制纱方法,包括以下步骤:(1)输入纱线后进行加捻;(2)在对纱线进行加捻的同时进行喷涂纺丝溶液;(3)纺丝溶液喷出时带有正负电荷,且在喷出的过程中形成纳米纤维束,纳米纤维束与纱线聚集在一起,形成包芯纱;(4)完成包芯纱的输出。

[0014]

在所述的步骤(4)之前,还包括对包芯纱进行导向的步骤。

[0015]

本发明的优点是:采用高压交变电场,经过喷丝头的设计,可产生纳米纤维束,使电纺丝的产量大大增加,并有利于纳米纤维的收集。包芯纱成纱采用芯纱气圈包缠技术收集纳米纤维束,有利于纳米纤维的高效、有序收集。

附图说明

[0016]

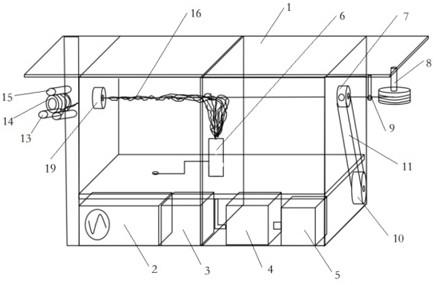

图1是本发明的主体结构示意图。

[0017]

图2是图1中喷丝头的结构示意图。

[0018]

图3是图2的俯视图。

[0019]

图4是图1中加捻机构的结构示意图。

具体实施方式

[0020]

下面结合具体实施例来进一步描述本发明,本发明的优点和特点将会随着描述而更为清楚。但这些实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

[0021]

参见图1至图4,本发明涉及一种连续制备纳米纤维包芯纱的装置,包括机架1以及安装在机架1上的高压交变电场纺丝系统和包芯纱成纱系统,所述的高压交变电场纺丝系统安装在包芯纱成纱系统的下部,所述的高压交变电场纺丝系统用于形成纳米纤维束,喷至芯纱16上;所述的包芯纱成纱系统用于芯纱16的输入、加捻和输出,该高压交变电场纺丝系统和包芯纱成纱系统均接入控制箱。

[0022]

所述的高压交变电场纺丝系统包括高压交流电源2、喷丝头6、恒流蠕动泵4和纺丝溶液贮存箱5,该恒流蠕动泵4的进液口通过进液管与所述的纺丝溶液贮存箱5连通,出液口通过出液管与所述的喷丝头6连通,该喷丝头6沿竖直方向设置,所述喷丝头6的喷口方向朝向芯纱16经过的区域。

[0023]

所述的喷丝头6包括金属导管21和绝缘接头22(该绝缘头的节目呈喇叭状设置),所述金属导管21的下端与所述的出液管连通,该金属导管1的上端安装有所述的绝缘接头22(例如该绝缘接头的材质可以为聚四氟乙烯),在所述的绝缘接头22内包埋有数根导电丝23,每一所述的导电丝在绝缘接头22内倾斜设置,每一所述导电丝23的上端位于绝缘接22头的上表面,下端与所述的金属导管21相连,所述的高压交流电源2与金属导管21通过导线相连。

[0024]

高压交流电源与喷丝头电性连接,产生三个主要作用:一是使喷丝头周围形成高压交变电场,二是使喷丝头处的纺丝溶液表面交替带有正负电荷,三是通过在喷丝头喷口处的金属丝或碳纤维的尖端高压放电形成离子风。带有电荷的溶液受到电场力的拉伸作用产生多股射流,射流在高速移动中溶剂挥发而形成纳米纤维束,纳米纤维丛在离子风的吹动下聚集成束,并沿着喷丝头的轴向向外传输。

[0025]

所述的包芯纱成纱系统包括沿芯纱16输入方向依次设置的芯纱喂入机构、加捻机构和卷绕机构,所述的芯纱喂入机构位于机架的一侧,卷绕机构位于机架1的另一侧,所述的加捻机构位于芯纱喂入机构与卷绕机构之间。

[0026]

所述的芯纱喂入机构包括支撑架8和张紧架9,该支撑架8与所述的张紧架9相邻设置。

[0027]

所述的加捻机构包括卷绕电机3和加捻器19,两个所述的加捻器19在所述的机架1上对称设置,每一所述的加捻器19上设置有偏心纱线通道20,所述的加捻器19通过轴承转动的安装在机架1上,所述的加捻器19上安装有从动皮带轮7,所述的从动皮带轮7下部的机架1上安装有主动皮带轮10,该主动皮带轮10与从动皮带轮7之间通过皮带11传动连接;所述的主动皮带轮10通过卷绕电机3驱动。

[0028]

所述的卷绕机构包括卷绕罗拉13、压紧罗拉15和导向辊,所述的压紧罗拉15为一个,所述的卷绕罗拉13为一对,该卷绕罗拉13和压紧罗拉15呈三角形布置,缠绕芯纱的铜管14位于卷绕罗拉和压紧罗拉之间形成的空间内,所述的导向辊与所述的卷绕罗拉13相邻设置。

[0029]

所述的导电丝为金属丝或碳纤维。

[0030]

其中,芯纱喂入机构的支撑架为芯纱周向退绕提供支撑,张紧架为芯纱提供张力。加捻机构的加捻器的高速旋转,使芯纱在两个偏心通道之间形成气圈,这个区域称为加捻区。芯纱形成的气圈与喷丝头相距15cm左右,纳米纤维束在气圈的作用下被缠绕到芯纱上而形成包芯纱。纱线的加捻大小通过调整加捻器的电机转速和卷绕电机的转速来实现。卷

绕机构用于包芯纱的输出,筒管在卷绕罗拉和压紧罗拉的共同作用下被动旋转,包芯纱经过导向辊被均匀的卷绕在筒管上,实现了连续的产生纳米纤维包裹长丝的包芯纱,有利于纳米纤维的高效和有序收集。

[0031]

本发明还涉及一种基于连续制备纳米纤维包芯纱的装置及其方法的制纱方法,包括以下步骤:(1)输入纱线后进行加捻;(2)在对纱线进行加捻的同时进行喷涂纺丝溶液;(3)纺丝溶液喷出时带有正负电荷,且在喷出的过程中形成纳米纤维束,纳米纤维束与纱线聚集在一起,形成包芯纱;(4)完成包芯纱的输出。

[0032]

在所述的步骤(4)之前,还包括对包芯纱进行导向的步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1