一种带塑料护指的倍速链装配机的制作方法

1.本实用新型属于滑板车领域,具体是一种带塑料护指的倍速链装配机。

背景技术:

2.倍速输送链也被称为节拍输送链、倍速链和差速链等,一般由内链板、套筒、滚子、滚轮、外链板和销轴六种零件组成,为了防止倍速链销轴处的进物卡死,通常还可以在设置滚轮的销轴外设置护指,现有技术中的倍速链装配链条厂家一般采用多工序方法,先手工压单节,然后在不同的单节上组装完成压销片,将对整体组装盖片、露头,再装边滚子和垫片等多个工序,每个工序都需要通过不同的装置完成,中间存在下料、移料过程,降低了倍速链装配的效率,周期长,人工成本高且质量无法得到有效保证。为了提高倍速链装配的效率,有人对此进行了研究。

3.例如,中国专利文献中,专利号为cn 2018115532555,公开日为2019年3月22日公开的“一种输送链的新型装配机”的发明专利,该申请案公开了一种输送链的新型装配机,包括工作台与工作台侧面通过螺栓安装的触摸屏人机操作显示面板,所述工作台的上表面放置有导轨,所述导轨的一侧架设有上料机构,所述上料机构的底端位于导轨的侧面设有销轴压装机构,所述销轴压装机构与上料机构通过落料导轨相连接;设备通过上料机构对零部件上料,零部件通过落料导轨到达销轴压装机构内部,销轴压装机构对零件进行装配,压装机构在动作过程中完成对销轴的铆头作业,输送机构中的伺服电机启动过程中通过输出轴带动连接链轮转动,连接链轮在转动过程中通过齿纹带动链条滑动,同时对链条进行精确的送链,在把已装好的链条已送至下一个装配工位。其不足之处在于:只能完成销轴装配,无法实现所有零部件装配,例如压单节就需要其他装置完成,链条整体的组装分为了多道工序,链条整体的装配效率低,且除了销轴外的其他零部件的装配效率不能保证。

技术实现要素:

4.基于上述问题,本实用新型提供一种带塑料护指的倍速链装配机,能够将链条各个零件整合在一起,一次加料就能完成链条的连续组装,提高倍速链的装配效率。

5.为了实现实用新型目的,本实用新型采用如下技术方案:

6.一种带塑料护指的倍速链装配机,包括工作台,工作台上设有能限位带动倍速链单向移动的输送带,输送带上设有配合倍速链的内片和外片的限位槽;内片和外片的形状大小相同,输送带的一侧设有沿输送带移动方向依次布置的第一下片导轨、第二下片导轨、套筒导轨、滚珠导轨、护指导轨、第三下片导轨、第一销轴导轨、第四下片导轨、第二销轴导轨以及压销轴装置;第一下片导轨、第二下片导轨、第三下片导轨和第四下片导轨分别配备有能够实现单片下料的第一下料装置,套筒导轨、护指导轨、第一销轴导轨和第二销轴导轨分别配备有实现单件下料的第二下料装置,第一下料装置和第二下料装置均包括旋转轮以及位于旋转轮外部的可拨动物料的限位齿。

7.本申请通过第一下片导轨、第二下片导轨利用内片和外片的自重,能够在输送带

的限位槽内完成外、内片的布置,之后一次完成套筒、护指、销轴、滚珠和滚珠上侧内外片的到位,配合压销轴装置完成链条的一次加料成型,具有相比传统设备的倍速链装配具有三倍以上的效率增幅,具有极高的商业应用价值。

8.作为优选,工作台上包括对应于输送带两侧的护栏,其中一侧护栏的外侧设有安装动力结构的安装块;另一侧护栏的外侧设有可垂直输送带移动的定位块,定位块的外端设有定位齿;输送带的外周侧面设有间隔设置的安装台,限位槽位于安装台上,安装台内设有配合定位齿的定位槽。通过定位齿和定位槽配合,能够实现对安装台的支撑,在输送带本身强度不够时作为可靠支撑,方便链条的压装成型;此外定位齿具有辅助定位的作用,防止输送带出现移动误差而造成无法完成装配,提高装配机的可靠性。

9.作为优选,第一下料装置包括第一旋转轮和若干个绕第一旋转轮轴线圆周阵列的第一限位齿,两相邻第一限位齿之间的旋转轮弧长与内片的高度相等。适合高度较小的内片和外片的限位,能够限制上下布置的两个相邻物料;内片和外片的下料作用主要是通过第一下料导轨控制,在重力的作用下下落,而在限位槽的向下转动作用下,扩大下落的力,从而能够提高内片和外片尤其是套筒上方的内片和外片的安装便捷性。

10.作为优选,压销轴装置包括设置在安装块上的压紧气缸,压紧气缸的端部设有压紧块,压紧块上设有配合倍速链上侧面标准成型形状的压紧面。通过压紧气缸推动压紧块,能够完成销轴和套筒上方的内片和外片的压紧,保证安装到位,提高链条可靠性。

11.作为优选,安装台的限位槽内设有配合销轴的定位孔。通过定位孔能够辅助销轴到位,除了套筒自身的直孔限位外提供另外的定位基准,从而提高链条各部分装配精度的一致性,提高链条质量。

12.作为优选,第一下片导轨、第二下片导轨、第三下片导轨和第四下片导轨均包括与倍速链的内片、外片形状匹配的限位框,限位框内设有下端悬空设置的导向丝,导向丝的上端可拆卸固定。通过导向丝配合内片和外片内部圆孔,与限位框形成双层定位,能够提高导轨对内片和外片的导向可靠性。

13.作为优选,第二下料装置包括第二旋转轮和单个第二限位齿,第二旋转轮的外周设有摩擦软套。适用于高度较大的物料,通过摩擦软套控制物料下料的行程;通过摩擦软套配合导套、销轴、滚珠和护指的一侧,实现可控的下料,通过摩擦套控制物料的下落行程,保证第二限位齿对物料间的限位作用,实现单个物料的下料。

14.综上所述,本实用新型的有益效果是:能够将链条各个零件整合在一起,一次加料就能完成链条的连续组装,提高倍速链的装配效率;链条的装配质量高,装配精度高。

附图说明

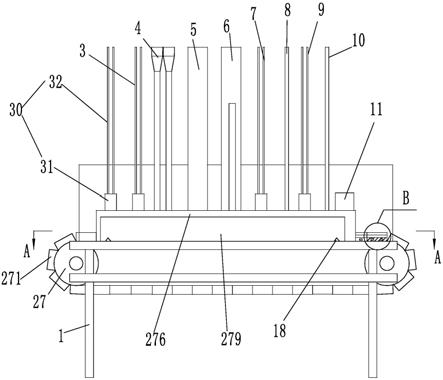

15.图1是本实用新型的结构示意图。

16.图2是图1所示装置链条装配时在a-a处的剖面示意图。

17.图3是第一下料装置使用时的结构示意图。

18.图4是本实用新型中定位块的结构示意图。

19.图5是第二下料装置使用时的结构示意图。

20.图6是图1中b处的放大示意图。

21.图7是图2中c处的放大示意图。

22.其中:工作台1

ꢀꢀ

内片21

ꢀꢀ

外片22

ꢀꢀ

销轴23

ꢀꢀ

套筒24

ꢀꢀ

滚珠25

ꢀꢀ

塑料护指26

ꢀꢀ

输送带27

ꢀꢀ

安装台271

ꢀꢀ

限位槽272

ꢀꢀ

定位槽273

ꢀꢀ

定位孔274

ꢀꢀ

护栏275

ꢀꢀ

安装块276

ꢀꢀ

定位块277

ꢀꢀ

定位齿278

ꢀꢀ

滑块279

ꢀꢀ

定位气缸270

ꢀꢀ

第一下片导轨30

ꢀꢀ

第二下片导轨3

ꢀꢀ

限位框31

ꢀꢀ

导向丝32

ꢀꢀ

套筒导轨4

ꢀꢀ

滚珠导轨5

ꢀꢀ

护指导轨6

ꢀꢀ

第三下片导轨7

ꢀꢀ

第一销轴导轨8

ꢀꢀ

第四下片导轨9

ꢀꢀ

第二销轴导轨10

ꢀꢀ

压销轴装置11

ꢀꢀ

第一旋转轮14

ꢀꢀ

第一限位齿147

ꢀꢀ

第二旋转轮15

ꢀꢀ

第二限位齿16

ꢀꢀ

摩擦软套17

ꢀꢀ

滑轨18。

具体实施方式

23.下面结合附图与具体实施方式对本实用新型做进一步的描述。

24.实施例,

25.如图1到图7所示,为一种带塑料护指的倍速链装配机,包括工作台1,倍速链的组件包括内片21、外片22、销轴23、套筒24、滚珠25和塑料护指26。内片21和外片22的形状大小相同。工作台1上设有能限位带动倍速链单向移动的输送带27,输送带27上设有配合倍速链的内片21和外片22的限位槽272;输送带27的外周侧面设有间隔设置的安装台271,限位槽272位于安装台271上,限位槽的深度是内片高度的两倍,相邻安装台的限位槽端部能够拼接成波浪形,从而通过限位槽能够完成内片和外片的交错布置。工作台1上包括对应于输送带27两侧的护栏275,其中一侧护栏275的外侧设有安装动力结构的安装块276;另一侧护栏275的外侧设有可垂直输送带27移动的定位块277,定位块277的外端设有定位齿278;安装台271内设有配合定位齿278的定位槽273。安装台271的限位槽272内设有配合销轴23的定位孔274。输送带27的一侧设有沿输送带27移动方向依次布置的第一下片导轨30、第二下片导轨3、套筒导轨4、滚珠导轨5、护指导轨6、第三下片导轨7、第一销轴导轨8、第四下片导轨9、第二销轴导轨10以及压销轴装置11;第一下片导轨30、第二下片导轨3、套筒导轨4、滚珠导轨5、护指导轨6、第三下片导轨7、第一销轴导轨8、第四下片导轨9、第二销轴导轨10以及压销轴装置11的内侧面的横截面形状分别配合对应物料的横截面形状,实现物料的稳定下落。以每个导轨所在位置为一工位,每个工位对应的下方侧面均设有定位块277,所有定位块277连接在同一滑块279上,滑块279设有配合的定位气缸270;定位气缸270的壳体固定在工作台1上;滑块279和定位块277的下方都设有与工作台1配合的滑轨18结构,滑轨18结构垂直输送带27输送方向设置。压销轴装置11包括设置在安装块276上的压紧气缸,压紧气缸的壳体可通过螺栓连接安装块276,压紧气缸的端部设有压紧块,压紧气缸的活塞杆向下设置,压紧块位于活塞杆的端部。压紧块上设有配合倍速链上侧面标准成型形状的压紧面。

26.第一下片导轨30、第二下片导轨3、第三下片导轨7和第四下片导轨9分别配备有能够实现单片下料的第一下料装置,套筒导轨4、护指导轨6、第一销轴导轨8和第二销轴导轨10分别配备有实现单件下料的第二下料装置,第一下料装置和第二下料装置均包括转动设置的旋转轮以及位于旋转轮外部的可拨动物料的限位齿。所以用于下料的导轨的侧壁都设有配合限位齿伸入并转动的缺口槽,保证旋转轮和限位齿的旋转下料的能力。第一下料装置和第二下料装置均为旋转结构,因此可以通过齿轮组传动来实现所有第一下料装置和第二下料装置的旋转轮转动,仅通过一个电机来控制所有旋转轮的同步转动,具有更高的同步控制性,方便统一下料,提高装配效率;通过齿轮箱安装齿轮组,齿轮箱嵌入到安装块276内布置,由于齿轮传动为传统传动机构,因此实施例中不对其进行赘述。此外,也可以对每

个旋转轮设置独立的驱动电机的方式来控制旋转轮转动,将驱动电机固定在安装块276上,在此基础上,为了提高旋转轮的同步性,驱动电机优选采用步进电机。

27.第一下料装置包括第一旋转轮14和12个绕第一旋转轮14轴线圆周阵列第一限位齿147,两相邻第一限位齿147之间的旋转轮弧长与内片21的高度相等。

28.第一下片导轨30、第二下片导轨3、第三下片导轨7和第四下片导轨9均包括与倍速链的内片21、外片22形状匹配的限位框31,限位框31内设有下端悬空设置的导向丝32,导向丝32的上端可拆卸固定。通过在导向丝的上方侧面设置支架,在支架上设置气缸夹爪,通过气缸夹爪实现导向丝上端的夹紧固定和取下。第二下料装置包括第二旋转轮15和第二限位齿16,第二旋转轮15的外周设有摩擦软套17。通过摩擦软套17贴合物料完成物料下料距离的可靠控制。第二旋转轮15只设置有单个的第二限位齿16,摩擦软套17的内侧设有与第二旋转轮15径向配合的凹凸配合结构,第二限位齿16位于摩擦软套17的外部。第二限位齿16采用比摩擦软套17硬度更强的耐磨材料制成,可采用嵌设在摩擦软套17内部的合金钢材料,摩擦软套17的除去第二限位齿16部分的外周侧面周长等于对应物料的长度,由于销轴23、套筒24、滚珠25和塑料护指26的长度不同,因此对应于不同物料的第二限位齿16的规格尺寸不同。

29.在初次使用装配机时,需要先对装配机进行调试,以每个导轨所在位置为一工位,在各工位的下方的安装台271上布置有上一工位状态的链条;两相邻工位之间的链条布置为上一工位状态。之后分别在第一下片导轨、第二下片导轨3、套筒导轨4、滚珠导轨5、护指导轨6、第三下片导轨7、第一销轴导轨8、第四下片导轨9、第二销轴导轨10内分别布料;输送带27停止,第一下片导轨30、第二下片导轨3、套筒导轨4、滚珠导轨5、护指导轨6、第三下片导轨7、第一销轴导轨8、第四下片导轨9和第二销轴导轨10同时下料,同时压销轴装置11下压;其中,套筒导轨4设有两根,第一下片导轨30、第二下片导轨3、套筒导轨4、滚珠导轨5、护指导轨6、第三下片导轨7、第一销轴导轨8、第四下片导轨9和第二销轴导轨10的下料频率相同;因此在一个周期内分别在各个工位上完成下方内外片下料、套筒下料、滚珠下料、护指下料、上方内片下料、第一根销轴下料、外片下料、第二根销轴下料,也就是完成了一个倍速链单元链节的下料和到位,并且输送方向尾部的压销轴装置完成一次下压,从而相当于每次通过多工位下料都可完成一个链节的装配,每个工位对应的下方侧面均设有定位块277,定位块277端部设置定位齿278,定位齿278与安装台271的定位槽273配合;所有定位块277连接在同一滑块279上,滑块279设有配合的定位气缸270;输送带27运行一个安装台271长度的距离,在输送带27移动时,定位齿278回缩退出定位槽273,在输送带27运行一个安装台271长度的距离停止后,定位齿278伸出进入定位槽273。重复上述下料和压销轴即可完成倍速链的连续装配。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1