纵剪机自动换刀系统纵剪机退刀装置的制作方法

1.本实用新型涉及纵剪机换刀设备技术领域,具体地说是一种纵剪机自动换刀系统纵剪机退刀装置。

背景技术:

2.纵剪机又称纵剪线,纵切机,分条机,用于将金属卷板经过开卷、纵剪、收卷成所需宽度的带卷,适用于加工冷轧和热轧碳钢、硅钢、马口铁、不锈钢及表面涂镀后的各类金属材料。在切换不同工艺类型的卷材时通常需要更换对应的刀具,这对纵剪机操作手的要求很高,不仅需要达到要求的排刀精度,还要最大程度地降低刀具更换的时间,目前纵剪机生产线上的刀具更换通常由人工完成,不仅换刀效率低下,还由于排刀精度的参差不齐,降低了刀具的使用寿命,影响了整体剪切作业的成品质量。

技术实现要素:

3.本实用新型的目的在于提供一种纵剪机自动换刀系统纵剪机退刀装置,通过在纵剪机上安装龙门架总装和移动框架总装,并由移动框架总装上的拨叉爪来实现纵剪机上的刀具更换,实现精准排刀和快速换刀,解决现有技术中所存在的问题。

4.本实用新型解决其技术问题所采用的技术方案是:本实用新型所述的一种纵剪机自动换刀系统纵剪机退刀装置,包括龙门架总装和移动框架总装,龙门架总装包括有四根竖直设置的龙门架立柱,龙门架立柱的顶端安装有矩形框架,所述矩形框架内设有两根平行设置的龙门架横梁,龙门架横梁的底部安装移动框架总装,移动框架总装包括水平设置的框架横梁,框架横梁的两端均安装有竖直设置的拨叉背板,在框架横梁上安装有横移滑块,龙门架横梁的底部设有与横移滑块相配合的横移滑轨,所述框架横梁上还安装有齿条,齿条沿框架横梁的长度方向布置,在两根龙门架横梁之间固定安装有液压马达,液压马达的输出轴上安装有与齿条相配合的驱动齿轮,其中一端的拨叉背板内侧面上安装有第一拨叉爪,另一端拨叉背板的内侧面上安装有竖直设置的拨叉滑道,拨叉滑道内配合安装有u型拨叉,u型拨叉上安装有第二拨叉爪,对应于u型拨叉的位置,在拨叉背板上还安装有液压缸,所述液压缸的缸体铰接在拨叉背板上,液压缸的活塞杆铰接在u型拨叉上。对应于u型拨叉的位置,在拨叉背板上安装有竖直设置的限位开关安装槽,限位开关安装槽内设有第一限位开关和第二限位开关,其中第一限位开关位于第二限位开关上侧,所述u型拨叉的顶部安装有定位块,定位块能被第一限位开关和第二限位开关检测识别。所述龙门架横梁上安装有拖链,拨叉背板上安装有竖直设置的拖链支座,拖链支座一端固定在拨叉背板的顶部位置,拖链支座的另一端与拖链端部固定连接。所述拨叉背板的外侧面上均安装有加强筋板,两端的加强筋板之间连接有侧梁,侧梁的两端均通过竖向高度调节装置与加强筋板连接,所述竖向高度调节装置包括固定在侧梁端部的端块,端块内安装有竖直设置的螺杆,在加强筋板上安装有耳板,螺杆穿出耳板的一端配合安装有调节圆盘,调节圆盘内圈设有与螺杆相配合的内螺纹,在端块和耳板之间的螺杆外周还套装有紧固螺母。

5.本实用新型的积极效果在于:本实用新型所述的一种纵剪机自动换刀系统纵剪机退刀装置,通过在纵剪机上安装龙门架总装和与其能相配合移动的移动框架总装,在相对移动的过程中,由移动框架总装上的拨叉爪来实现纵剪机主轴上刀具的更换作业,替代了传统的人工更换,在降低劳动强度的同时还有效保证了排刀精度,提高了换刀效率,确保了剪切成品的质量,在一定程度上也提高了刀具的使用寿命。

附图说明

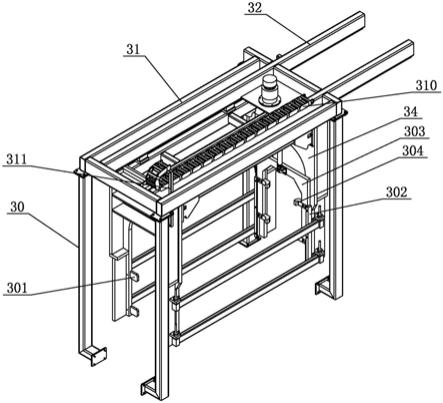

6.图1是本实用新型的三维结构示意图;

7.图2是本实用新型的主视图;

8.图3是图2的俯视图;

9.图4是移动框架总装的三维结构示意图;

10.图5是图2中a

‑

a向剖视图的放大视图;

11.图6是图5中b

‑

b向剖视图;

12.图7是图5中i的局部放大视图;

13.图8是图4中ii的局部放大视图;

14.图9是本实用新型的安装在纵剪机上的结构示意图;

15.图10是本实用新型使用纵剪机旋转十字臂进行换刀的状态示意图。

具体实施方式

16.本实用新型所述的一种纵剪机自动换刀系统纵剪机退刀装置,如图1和图2所示,包括龙门架总装和移动框架总装,龙门架总装包括有四根竖直设置的龙门架立柱30,龙门架立柱30作为支撑,在龙门架立柱30的顶端安装有矩形框架31,如图3所示,所述矩形框架31内设有两根平行设置的龙门架横梁32,龙门架横梁32的底部安装移动框架总装,移动框架总装能沿龙门架横梁32的长度方向移动。

17.如图4所示,移动框架总装包括水平设置的框架横梁33,框架横梁33的两端均安装有竖直设置的拨叉背板34,在框架横梁33上安装有横移滑块35,龙门架横梁32的底部设有与横移滑块35相配合的横移滑轨36,所述框架横梁33上还安装有齿条37,齿条37沿框架横梁33的长度方向布置,在两根龙门架横梁32之间固定安装有液压马达38,如图5所示,液压马达38的输出轴上安装有与齿条37相配合的驱动齿轮39,液压马达38启动时,能驱动移动框架总装沿横移滑轨36移动。

18.如图9所示,所述龙门架立柱30固定安装在纵剪机底座319上,纵剪机底座319上的纵剪机主机320位于拨叉背板34内部,移动框架总装的往复移动不会与纵剪机主机320产生干涉,其中一端的拨叉背板34内侧面上安装有第一拨叉爪301,第一拨叉爪301位于纵剪机主轴321的两侧位置处,在第一拨叉爪301跟随移动框架总装移动时能将纵剪机主轴321上的刀具整体卸下。如图5和图6所示,另一端拨叉背板34的内侧面上安装有竖直设置的拨叉滑道302,拨叉滑道302内配合安装有u型拨叉303,u型拨叉303上安装有第二拨叉爪304,对应于u型拨叉303的位置,在拨叉背板34上还安装有液压缸305,所述液压缸305的缸体铰接在拨叉背板34上,液压缸305的活塞杆铰接在u型拨叉303上,液压缸305启动能实现u型拨叉303的升降,当第二拨叉爪304降至位于纵剪机主轴321两侧位置时,移动框架总装反方向移

动能实现纵剪机主轴321上刀具的安装。

19.当使用本实用新型所述的纵剪机退刀装置进行刀具更换时,如图10所示,借助纵剪机旋转十字臂2来进行刀具的预先挂装和排刀,首先将安装有u型拨叉303一侧的纵剪机主机320拆除,露出纵剪机主轴321的端面,然后将纵剪机旋转十字臂2的光轴移动至与纵剪机主轴321对接,液压马达38启动带动移动框架总装向纵剪机旋转十字臂2方向移动,在移动过程中第一拨叉爪301就能将纵剪机主轴321上的刀具推至十字臂轴上,完成刀具的卸载,上述过程中u型拨叉303的位置如图5所示,第二拨叉爪304的移动并不会与刀具及十字臂轴发生干涉。之后纵剪机旋转十字臂2退出移动框架总装,并转动将挂装有待安装刀具的十字臂轴与纵剪机主轴321对齐,纵剪机旋转十字臂2移动靠近纵剪机主轴321,直至十字臂轴穿过u型拨叉303与纵剪机主轴321相对接,此时十字臂轴上的刀具均位于u型拨叉303的内侧位置处,接下来再通过液压缸305调整u型拨叉303的高度位置,使第二拨叉爪304降至与第一拨叉爪301相齐平的位置,第二拨叉爪304下降的过程中不会与刀具发生干涉,之后再启动液压马达38反转,带动移动框架总装进入到龙门架总装内部,于此同时,第二拨叉爪304便将十字臂轴上的刀具推至纵剪机主轴321上,实现刀具的安装,最后再将u型拨叉303提升至图5所示的初始位置,纵剪机主机320安装到纵剪机主轴321上即可。

20.为了在更换刀具的过程中,便于对u型拨叉303的高度位置进行限定,以实现换刀的顺利进行,如图7所示,对应于u型拨叉303的位置,在拨叉背板34上安装有竖直设置的限位开关安装槽306,限位开关安装槽306内设有第一限位开关307和第二限位开关308,其中第一限位开关307位于第二限位开关308上侧,所述u型拨叉303的顶部安装有定位块309,定位块309能被第一限位开关307和第二限位开关308检测识别。如图7所示,第一限位开关307识别到定位块309后,控制液压缸305使u型拨叉303固定在如图4和图5所示的高度位置,此时第二拨叉爪304不会与纵剪机主轴321发生干涉,当需要进行刀具安装时,液压缸305控制u型拨叉303下移至第二限位开关308识别定位块309,此时第二拨叉爪304处于和第一拨叉爪301同等高度位置,移动框架总装反向进入到龙门架总装内时,第二拨叉爪304就能将刀具推至纵剪机主轴321上实现刀具的安装作业。

21.进一步地,为了在移动框架总装相对龙门架总装进行移动时,整体装置上的导线不会对正常换刀作业产生影响,所述龙门架横梁32上安装有拖链310,导线均位于拖链310内,拨叉背板34上安装有竖直设置的拖链支座311,拖链支座311一端固定在拨叉背板34的顶部位置,拖链支座311的另一端与拖链310端部固定连接,在移动框架总装移动时,拖链支座311能带动拖链310随之移动。

22.进一步地,为了提高拨叉背板34的强度,保证两端拨叉背板34能进行同步移动,加强两端拨叉背板34之间的连接性能,所述拨叉背板34的外侧面上均安装有加强筋板312,两端的加强筋板312之间连接有侧梁313,侧梁313的两端均通过竖向高度调节装置与加强筋板312连接,以便于调节侧梁313在拨叉背板34上的安装高度位置,如图8所示,所述竖向高度调节装置包括固定在侧梁313端部的端块314,端块314内安装有竖直设置的螺杆315,在加强筋板312上安装有耳板316,螺杆315穿出耳板316的一端配合安装有调节圆盘317,调节圆盘317内圈设有与螺杆315相配合的内螺纹,转动调节圆盘317便能使螺杆315升降,来实现侧梁313高度位置的调节。在端块314和耳板316之间的螺杆315外周还套装有紧固螺母318,调整完螺杆315的高度位置后,将紧固螺母318拧紧到耳板316的底部,能保证将螺杆

315夹紧在耳板316内,进而保持螺杆315的竖直度,防止发生变形等情况。

23.本实用新型的技术方案并不限制于本实用新型所述的实施例的范围内。本实用新型未详尽描述的技术内容均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1