一种降低纯镍冷轧无缝管表面缺陷的制管方法与流程

1.本发明涉及冶金、机械行业生产无缝钢管的冷加工制管技术,更具体地说,涉及一种降低纯镍冷轧无缝管表面缺陷的制管方法,特别适用于成品外径为10mm~50mm的nickel201纯镍无缝管的冷轧制管生产。

背景技术:

2.无缝钢管是常见的冶金钢铁制品,金属镍具有优良的高温耐腐蚀性能,韧性、延展性和可锻性能高,力学、物理、工艺性能良好,具有特殊的抗腐蚀性和抗氧化性,尤其是耐强碱腐蚀性能优异,故常用于制碱行业、氯碱化工及有机氯化物的生产,食品加工业、高温卤素及盐腐蚀环境、电子仪表零件、水处理等各种耐强碱的设备领域。目前由金属镍制成的镍管,均为纯镍无缝管,未见焊接管存世,且纯镍无缝管执行的制管标准是:中国国家标准gb/t2882-2005和美国国家标准astm b163、astm b165。但因地球上镍金属资源稀少,纯镍无缝管生产工艺复杂、技术难度高、生产成本高,从而限制了纯镍无缝管的生产与应用。

3.nickel201纯镍无缝管是近年来国际上研制生产的新型无缝钢管,可用于石油化工行业的烧碱生产装备,成品规格是φ13.7

×

1.2

×

5000mm、φ32

×

4.5

×

4000mm、φ48.3

×

1.6

×

1400mm,执行美标astm b163。按照管坯制备(圆钢剥皮、端面加工、定心孔、检验)

→

荒管制备(管坯加热、高温穿孔、荒管检验)

→

荒管酸洗

→

荒管精整(定尺切管、表面修磨)

→

冷轧制管

→

酸洗

→

中间检验

→

打头

→

润滑

→

冷拔制管

→

精整(矫直)

→

酸洗

→

定切

→

成品检验等工艺流程进行生产。该工艺可根据成品管的规格,选择冷轧制管或冷轧+冷拔制管两种工艺方法,制管加工后的纯镍无缝钢管可满足用户的技术要求。

4.由上述工艺方法可知,冷轧制管工序是决定纯镍无缝管生产质量和效能的关键工序。无缝管冷轧制管工艺就是采用周期式冷轧管机,对坯料管进行常温工况下的轧制变形加工。周期式冷轧管机按照轧辊的数量分为两辊周期式和多辊周期式,多辊周期式中最常用的是三辊周期式。无缝钢管冷轧制管的特点是:减壁能力强、道次面缩率大、加工精度好、成品率高、金属损耗少收得率高,但生产速度慢、变更规格不便、工模具费用与间处理费用高,且周期式冷轧管机结构复杂,设备投资费用大、日常使用维护成本较高,主要用于不锈钢、合金钢等无缝钢管的生产。

5.两辊周期式冷轧管机由轧制机构、进给回转机构、传动机构、芯棒卡盘机构、床身支承机构、授料落料机构和液压系统、工艺润滑系统、电气自动化控制系统、气动系统和辅助机构等组成。其中轧制机构的功能就是通过由顶头和孔型组成的变形工具,对无缝钢管的坯料管进行常温工况下的冷态变形加工。其轧制工作原理是:单副孔型中部半圆形轧槽的深度在整个孔型圆周上由深向浅连续均匀变化,轧制时按照轧制规格孔型成对使用,就是由两个孔型组成的圆孔由大向小变化,从而实现管径减小、管壁轧薄和管材延伸。轧辊旋转一周时,安装在轧辊中部的孔型同步完成一个变化周期,坯料管在一个变化周期内完成一个送进(进给)量和一个同步旋转量,而后在轧辊的带动下做反向碾轧运动

……

如此,周而复始地完成轧管(减径、减壁和延伸)加工。无缝钢管轧制时当孔型接触坯料管时,所接触

的断面的管径逐渐减少及壁厚减薄一次完成;当轧辊旋转一周时该断面的坯料管就通过孔型的轧槽实现锻轧、精轧、定径等功能的一气呵成。轧制速度快、轧制力大,道次变形量大,加工道次少,生产周期短,故适用于变形抗力大、减壁减径量大的无缝钢管冷轧生产。

6.三辊周期式冷轧管机由轧制机构、进给回转机构、传动机构、芯棒卡盘机构、床身支承机构、授料落料机构和液压系统、工艺润滑系统、电气自动化控制系统、气动系统和辅助机构等组成,较两辊周期式冷轧管机而言其轧制机构完全不同,由三副两端耳轴中部等径轧槽组成的轧辊取代孔型,与顶头组成的变形工具对无缝钢管的坯料管进行常温工况下的冷态变形加工。其轧制工作原理是:三个轧辊对称布置在轧制中心线为中心的等边三角形顶点上,轧辊轴心线和轧制中心线倾斜成两个不同的角度,一个为送进(进给)角,另一个为碾轧角。坯料管在由三个轧辊和一根顶头组成环形的封闭圆环中实现减径、减壁及延伸目的。三辊周期式冷轧管的减径的变形量较两辊周期式冷轧管机小,减壁的变形量相对较大,故能改善无缝钢管的内壁表面质量,属于精轧变形加工。轧管精度高、表面质量好,适用于内壁表面质量要求高的无缝钢管精轧生产,也常用于壁厚较薄的无缝钢管冷轧生产。

7.根据nickel201纯镍无缝管φ13.7

×

1.2

×

5000mm、φ32

×

4.5

×

4000mm、φ48.3

×

1.6

×

1400mm的成品规格,可选用lg-80两辊周期式冷轧管机、lg-55两辊周期式冷轧管机或lg-60h两辊周期式冷轧管机、ld-60三辊周期式冷轧管机和kpw-50vrm高速冷轧管机组成连轧产线进行nickel201纯镍无缝管的冷轧制管生产,即:

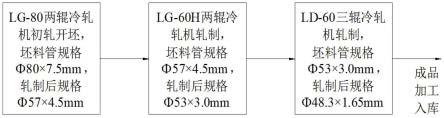

8.表1:nickel201纯镍无缝管冷轧制管工艺流程表

[0009][0010]

根据不同的成品规格可采用lg-80

→

lg-55

→

kpw-50由坯料规格ф80

×

7.5mm轧成ф38

×

5.0mm和ф25

×

1.5mm的半成品,以及lg-80

→

lg-60h

→

ld-60由坯料规格ф80

×

7.5mm轧制成品ф48.3

×

1.65mm,后续再根据实际成品的规格要求,或做成品或做半成品在加工。上述冷轧制管工艺较为成熟,能够满足nickel201纯镍无缝管的冷轧制管生产,但仍存在一定的问题,即:

[0011]

1)荒管轧制时外表面有麻点(麻坑):出现在lg-80两辊周期式冷轧管机的荒管开坯轧制时,该缺陷在酸洗后一览无余,若部及时处置就会造成在后续轧制制管时的缺陷加深、加重,形成断续或连续裂纹,引发质量事故。究其原因主要是圆钢经高温穿孔后的荒管表面缺陷没有完全消除或缺陷修磨不彻底就进入后道轧制加工,以及冷轧是孔型轧制槽出现点状剥蚀未能及时处置所造成,此外与轧制制管是的进给量密切相关。

[0012]

2)纯镍管内表面擦伤:主要出现在ld-60三辊周期式冷轧管机轧制中,究其原因是

轧制过程中芯棒粘连所轧制的金属所致,与轧制时的变形量、进给量密切相关。此外,坯料管料内壁不清、管料弯曲、芯棒弯曲、芯棒端部倒角偏小等因素,也会造成纯镍无缝管内壁的擦碰损伤。

[0013]

3)纯镍管出现波浪形:所谓波浪形就是外圆周沿长度方向分布有环状凹凸不平现象,犹如波浪状的连续或断续变形,主要出现在发生在kpw-50vrm高速冷轧管机。究其原因主要是轧制时送进(进给)量大和壁厚压下量大密切相关,此外,坯料管送进(进给)不稳定、支承板反斜度不够、孔型定径段磨损后呈锥形状失效,以及孔型轧制槽开口部分加工不良和设备输出的进给回转运动同步性不匹配所致。

[0014]

综上所述,由于金属镍本身的金属特性,以及纯镍无缝管冷轧加工中的相关因素导致在烧碱装置用成品规格为φ13.7

×

1.2

×

5000mm、φ32

×

4.5

×

4000mm、φ48.3

×

1.6

×

1400mm的nickel201纯镍无缝管在冷轧制管中存在表面缺陷损伤,一定程度上影响到了该产品的生产质量与效能,给企业生产带来不利影响。根据nickel201纯镍无缝管的技术要求,依托企业长期积累的技术储备和先进装备等优势,对现有的冷轧制管生产工艺进行针对性的技术改进,进一步改善纯镍无缝钢管冷轧的表面质量,降低表面缺陷,满足生产技术要求,促进企业的核心市场竞争力。

技术实现要素:

[0015]

针对现有技术中存在的上述缺陷,本发明的目的是提供一种降低纯镍冷轧无缝管表面缺陷的制管方法,通过优化冷轧制管时的进给量与壁厚压下量,有效避免了波浪形缺陷的产生;通过对荒管表面的强化检验与修磨,增加孔型轧制槽在线检查频次,有效减少了荒管轧制中的麻点(麻坑);通过优化芯棒、滑槽等变形工具,合理调整进给量,有效降低内表面的碰擦损伤。

[0016]

为实现上述目的,本发明采用如下技术方案:

[0017]

本发明第一方面提供了一种降低纯镍冷轧无缝管表面缺陷的制管方法:

[0018]

依次采用两辊冷轧机、两辊冷轧机、三辊冷轧机将规格为ф80

×

7.5mm的坯料轧制成规格为ф48.3

×

1.65mm的成品供坯。

[0019]

较佳的,所述制管方法进一步包括以下道次:

[0020]

道次0:采用两辊冷轧机进行轧制,将规格为ф80

×

7.5mm的坯料轧制成规格为ф57

×

4.5mm的坯料;

[0021]

道次1:采用两辊冷轧机进行轧制,将规格为ф57

×

4.5mm的坯料轧制成规格为ф53

×

3.0mm的坯料;

[0022]

道次2:采用三辊冷轧机进行轧制,将规格ф53

×

3.0mm的坯料轧制成规格为ф48.3

×

1.65mm的成品供坯。

[0023]

较佳的,所述道次0中,两辊冷轧机的轧制速度为60~70次/分钟,孔型间隙为0.3~1.0mm,轧制间隙为1.5~3.8mm,进给量为3~6mm,转角为41.5~42.2度,润滑方式采用在线大流量稀油润滑,轧制前增加坯料复检,轧制三支管后对孔型进行复检;

[0024]

所述道次1中,两辊冷轧机的轧制速度为68~80次/分钟,孔型间隙为0.2~1.0mm,轧制间隙为1.5~3.2mm,进给量为3~6mm,转角为41.5~42.2度,润滑方式采用在线大流量稀油润滑;

[0025]

所述道次2中,三辊冷轧机的轧制速度为55~65次/分钟,轧制间隙为0.5~2.0mm,进给量为3.5~4.5mm,转角为47.5~48.5度,润滑方式采用在线大流量稀油润滑,滑槽、芯棒、轧辊各变形面采用倒角光滑过渡。

[0026]

本发明第二方面提供了一种降低纯镍冷轧无缝管表面缺陷的制管方法:

[0027]

依次采用两辊冷轧机、两辊冷轧机,将规格为ф80

×

7.5mm的坯料轧制成规格为ф38

×

5.0mm半成品后,再轧制为φ32

×

4.5mm的成品供坯。

[0028]

较佳的,所述制管方法进一步包括以下道次:

[0029]

道次0:采用两辊冷轧机进行轧制,将规格为ф80

×

7.5mm的坯料轧制成规格为ф57

×

5.5mm的半成品;

[0030]

道次1:采用两辊冷轧机进行轧制,将规格为ф57

×

5.5mm的半成品轧制成规格为ф38

×

5.0mm的成品供坯。

[0031]

较佳的,所述道次0中,两辊冷轧机的轧制速度为60~70次/分钟,孔型间隙为0.3~1.0mm,轧制间隙为1.5~3.8mm,进给量为3.5~6mm,转角为41.5~42.2度,润滑方式采用在线大流量稀油润滑,轧制前增加坯料复检,轧制三支管后对孔型进行复检;

[0032]

所述道次1中,两辊冷轧机的轧制速度为68~80次/分钟,孔型间隙为0.2~1.0mm,轧制间隙为1.5~3.2mm,进给量为4~6mm,转角为41.5~42.2度,润滑方式采用在线大流量稀油润滑。

[0033]

本发明第三方面提供了一种降低纯镍冷轧无缝管表面缺陷的制管方法:

[0034]

依次采用两辊冷轧机、两辊冷轧机、两辊高速轧机,将规格为ф80

×

7.5mm的坯料轧制成规格为ф25

×

1.5mm半成品后,再轧制为φ13.7

×

1.2mm的成品供坯。

[0035]

较佳的,所述制管方法进一步包括以下道次:

[0036]

道次0:采用两辊冷轧机进行轧制,将规格为ф80

×

7.5mm的坯料轧制成规格为ф57

×

4.5mm的半成品;

[0037]

道次1:采用两辊冷轧机进行轧制,将规格为ф57

×

4.5mm的半成品轧制成规格为ф38

×

3.0mm的半成品;

[0038]

道次2:采用两辊高速轧机将规格为ф38

×

3.0mm的半成品轧制成规格为ф13.7

×

1.2mm的成品供坯。

[0039]

较佳的,所述道次0中,两辊冷轧机的轧制速度为60~70次/分钟,孔型间隙为0.3~1.0mm,轧制间隙为1.5~3.8mm,进给量为3~6mm,转角为41.5~42.2度,润滑方式采用在线大流量稀油润滑,轧制前增加坯料复检,轧制三支管后对孔型进行复检;

[0040]

所述道次1中,两辊冷轧机的轧制速度为68~80次/分钟,孔型间隙为0.2~1.0mm,轧制间隙为1.5~3.2mm,进给量为3~6mm,转角为41.5~42.2度,润滑方式采用在线大流量稀油润滑;

[0041]

所述道次2中,两辊高速轧机的轧制速度为110~140次/分钟,孔型间隙为0.15~0.5mm,轧制间隙为1.2~2.8mm,进给量为3.5~5mm,转角进口端为31.0度、出口端26.0度,润滑方式采用在线大流量稀油外润滑与专用轧制润滑剂芯棒尾部高压输入内润滑相结合。

[0042]

本发明所提供的一种降低纯镍冷轧无缝管表面缺陷的制管方法,具有以下几点有益效果:

[0043]

1)工艺设计合理,工序组织流畅,安全可靠、实用高效,满足了nickel201纯镍无缝

管冷轧制管的技术要求,促进了企业的核心竞争力;

[0044]

2)根据三种成品规格的nickel201纯镍无缝管的钢种特性与技术要求,组织实施冷轧制管工艺,减少了纯镍管的表面缺陷损失,改善表面轧制质量作用持续稳定,节能减排降耗作用显著;

[0045]

3)采用lg-80两辊冷轧机

→

lg-60h两辊冷轧机

→

ld-60三辊冷轧机,将坯料规格ф80

×

7.5mm轧制为ф48.3

×

1.65mm的成品,充分发挥了两辊与三辊冷轧机的特点,保障了成品轧制的质量与效能;

[0046]

4)采用lg-80两辊冷轧机

→

lg-55两辊冷轧机将坯料规格ф80

×

7.5mm轧制为ф38

×

5.0mm半成品,为φ32

×

4.5mm成品供坯,短流程降低轧制制管生产成本,控制壁厚精度为后续冷拔加工创造条件;

[0047]

5)采用lg-80两辊冷轧机

→

lg-55两辊冷轧机

→

kpw-50两辊高速轧机,将坯料规格ф80

×

7.5mm轧制为ф25

×

1.5mm半成品为φ13.7

×

1.2mm成品供坯,充分利用了高速轧机速度快、产能高的特点,便于现场生产组织;

[0048]

6)通过对荒管表面的强化检验与修磨,增加孔型轧制槽在线检查频次,有效减少了荒管轧制中的麻点(麻坑)曲线产生;

[0049]

7)通过优化冷轧制管时的进给量与壁厚压下量,保障轧制间隙与孔型间隙,有效避免了波浪形缺陷的产生;

[0050]

8)通过优化芯棒、滑槽等变形工具,合理调整进给量,有效降低内表面碰擦损伤发生率;

[0051]

9)通用性强,对于业内纯镍无缝管冷轧制管研发与工业化规模生产,具有一定的借鉴、推广、应用价值,促进国内重点工程装备领域关键用材的国产化,市场应用前景广阔,经济效益可观。

附图说明

[0052]

图1是本发明制管方法中成品规格ф48.3

×

1.65mm的nickel201纯镍无缝管的冷轧工艺流程图;

[0053]

图2是本发明制管方法中成品规格φ32

×

4.5mm的nickel201纯镍无缝管的冷轧工艺流程图;

[0054]

图3是本发明制管方法中成品规格φ13.7

×

1.2mm的nickel201纯镍无缝管的冷轧工艺流程图。

具体实施方式

[0055]

为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本发明的技术方案。

[0056]

结合图1所示,本发明第一方面提供的一种降低纯镍冷轧无缝管表面缺陷的制管方法,是对nickel201纯镍无缝管冷轧制管工艺的技术优化:

[0057]

依次采用lg-80两辊冷轧机、lg-60h两辊冷轧机、ld-60三辊冷轧机将规格为ф80

×

7.5mm的坯料轧制成规格为ф48.3

×

1.65mm的成品供坯。其冷轧制管工艺见下表1。

[0058]

表1:成品规格ф48.3

×

1.65mm的nickel201纯镍无缝管冷轧工艺流程表

[0059][0060]

如上表1所示成品规格ф48.3

×

1.65mm的nickel201纯镍无缝管冷轧工艺流程:

[0061]

道次0:采用lg-80两辊冷轧机进行轧制,将规格为ф80

×

7.5mm的坯料轧制成规格为ф57

×

4.5mm的坯料。本工序技术要点包括:lg-80两辊冷轧机的轧制速度为60~70次/分钟,孔型间隙为0.3~1.0mm,轧制间隙为1.5~3.8mm,进给量为3~6mm,转角为41.5~42.2度,润滑方式采用在线大流量稀油润滑,轧制前增加坯料复检,轧制三支管后对孔型进行复检;

[0062]

道次1:采用lg-60h两辊冷轧机进行轧制,将规格为ф57

×

4.5mm的坯料轧制成规格为ф53

×

3.0mm的坯料。本工序技术要点包括:lg-60h两辊冷轧机的轧制速度为68~80次/分钟,孔型间隙为0.2~1.0mm,轧制间隙为1.5~3.2mm,进给量为3~6mm,转角为41.5~42.2度,润滑方式采用在线大流量稀油润滑;

[0063]

道次2:ld-60采用三辊冷轧机进行轧制,将规格ф53

×

3.0mm的坯料轧制成规格为ф48.3

×

1.65mm的成品供坯。本工序技术要点包括:ld-60三辊冷轧机的轧制速度为55~65次/分钟,轧制间隙为0.5~2.0mm,进给量为3.5~4.5mm,转角为47.5~48.5度,润滑方式采用在线大流量稀油润滑,滑槽、芯棒、轧辊各变形面采用倒角光滑过渡。

[0064]

结合图2所示,本发明第二方面提供的一种降低纯镍冷轧无缝管表面缺陷的制管方法,是对nickel201纯镍无缝管冷轧制管工艺的技术优化:

[0065]

依次采用lg-80两辊冷轧机、lg-55两辊冷轧机,将规格为ф80

×

7.5mm的坯料轧制成规格为ф38

×

5.0mm半成品后,再轧制为φ32

×

4.5mm的成品供坯。其冷轧制管工艺见下表2。

[0066]

表2:成品规格ф32

×

4.5mm的nickel201纯镍无缝管冷轧工艺流程表

[0067][0068][0069]

如上表2所示成品规格ф32

×

4.5mm的nickel201纯镍无缝管冷轧工艺流程:

[0070]

道次0:采用lg-80两辊冷轧机进行轧制,将规格为ф80

×

7.5mm的坯料轧制成规格为ф57

×

5.5mm的半成品。本工序技术要点包括:lg-80两辊冷轧机的轧制速度为60~70次/分钟,孔型间隙为0.3~1.0mm,轧制间隙为1.5~3.8mm,进给量为3.5~6mm,转角为41.5~42.2度,润滑方式采用在线大流量稀油润滑,轧制前增加坯料复检,轧制三支管后对孔型进行复检;

[0071]

道次1:采用lg-55两辊冷轧机进行轧制,将规格为ф57

×

5.5mm的半成品轧制成规格为ф38

×

5.0mm的成品供坯。本工序技术要点包括:lg-55两辊冷轧机的轧制速度为68~80次/分钟,孔型间隙为0.2~1.0mm,轧制间隙为1.5~3.2mm,进给量为4~6mm,转角为41.5~42.2度,润滑方式采用在线大流量稀油润滑。

[0072]

结合图3所示,本发明第三方面提供的一种降低纯镍冷轧无缝管表面缺陷的制管方法,是对nickel201纯镍无缝管冷轧制管工艺的技术优化:

[0073]

依次采用lg-80两辊冷轧机、lg-55两辊冷轧机、kpw-50两辊高速轧机,将规格为ф80

×

7.5mm的坯料轧制成规格为ф25

×

1.5mm半成品后,再轧制为φ13.7

×

1.2mm的成品供坯。其冷轧制管工艺见下表3。

[0074]

表3:成品规格ф13.7

×

1.2mm的nickel201纯镍无缝管冷轧工艺流程表

[0075][0076]

如上表3所示成品规格ф13.7

×

1.2mm的nickel201纯镍无缝管冷轧工艺流程:

[0077]

道次0:采用lg-80两辊冷轧机进行轧制,将规格为ф80

×

7.5mm的坯料轧制成规格为ф57

×

4.5mm的半成品。本工序技术要点包括:lg-80两辊冷轧机的轧制速度为60~70次/分钟,孔型间隙为0.3~1.0mm,轧制间隙为1.5~3.8mm,进给量为3~6mm,转角为41.5~42.2度,润滑方式采用在线大流量稀油润滑,轧制前增加坯料复检,轧制三支管后对孔型进行复检;

[0078]

道次1:采用lg-55两辊冷轧机进行轧制,将规格为ф57

×

4.5mm的半成品轧制成规格为ф38

×

3.0mm的半成品。本工序技术要点包括:lg-55两辊冷轧机的轧制速度为68~80次/分钟,孔型间隙为0.2~1.0mm,轧制间隙为1.5~3.2mm,进给量为3~6mm,转角为41.5~42.2度,润滑方式采用在线大流量稀油润滑;

[0079]

道次2:采用kpw-50两辊高速轧机将规格为ф38

×

3.0mm的半成品轧制成规格为ф13.7

×

1.2mm的成品供坯。本工序技术要点包括:kpw-50两辊高速轧机的轧制速度为110~140次/分钟,孔型间隙为0.15~0.5mm,轧制间隙为1.2~2.8mm,进给量为3.5~5mm,转角进口端为31.0度、出口端26.0度,润滑方式采用在线大流量稀油外润滑与专用轧制润滑剂芯棒尾部高压输入内润滑相结合。

[0080]

综上所述,根据三种成品规格的nickel201纯镍无缝管的钢种特性与技术要求,按照所述生产工艺就能完成常温工况下的冷轧制管生产,且能够减少纯镍管表面缺陷,改善内外表面质量。轧制后的冷轧管或直接进入后道成品加工工序,或按照成品管要求今日冷拔制管工序。

[0081]

需要特别指出的是,本发明提供的技术方案,仅涉及冷轧制管中的轧制工艺,尚不包括热处理、精整(定尺切管平头、矫直)、酸洗(清洗)和检验、变形工具(孔型、轧辊、内外模、芯棒、顶头)的制备与装机等工序。同时,道次产品的尺寸均为名义公称尺寸。

[0082]

一种降低纯镍冷轧无缝管表面缺陷的制管方法,是对nickel201纯镍无缝管冷轧制管工艺的技术优化,根据三种不同的成品规格,实施相匹配的冷轧制管工艺,充分利用现有装备,发挥了两辊与三辊冷轧机的特点,凸显短流程、高产能的优势,保障了成品轧制的质量与效能,便于现场生产组织,降低生产成本。通过优化冷轧制管时的进给量与壁厚压下量,有效避免了波浪形缺陷的产生;通过对荒管表面的强化检验与修磨,增加孔型轧制槽在线检查频次,有效减少了荒管轧制中的麻点(麻坑);通过优化芯棒、滑槽等变形工具,合理调整进给量,有效降低内表面的碰擦损伤。工艺设计合理,工序组织流畅,安全可靠、实用高效,满足了nickel201纯镍无缝管冷轧制管的技术要求,减少了纯镍管的表面缺陷损失,改善表面轧制质量作用持续稳定,促进了企业的核心竞争力,节能减排降耗作用显著。通用性强,对于业内纯镍无缝管冷轧制管研发与工业化规模生产,具有一定的借鉴、推广、应用价值,促进国内重点工程装备领域关键用材的国产化,市场应用前景广阔,经济效益可观。

[0083]

实施例1

[0084]

再参考图1,某钢铁公司钢管厂,在无缝钢管冷加工产线上使用本发明所提供的技术方案,对用于国内某重点石油化工企业技改工程烧碱装置所使用,成品规格为ф48.3

×

1.65mm的nickel201纯镍无缝管冷轧制管生产。其所涉及的冷轧装备包括lg-80两辊周期式冷轧机、lg-60h两辊周期式冷轧机、ld-60三辊周期式冷轧机,其冷轧制管工艺见下表1。

[0085]

表1:成品规格ф48.3

×

1.65mm的nickel201纯镍无缝管冷轧工艺流程表

[0086][0087]

道次0:采用lg-80两辊冷轧机进行轧制,将规格为ф80

×

7.5mm的坯料轧制成规格为ф57

×

4.5mm的坯料。本工序技术要点包括:lg-80两辊冷轧机的轧制速度为65次/分钟,孔型间隙为0.65mm,轧制间隙为2.65mm,进给量为4.5mm,转角为41.85度,润滑方式采用在线大流量稀油润滑,轧制前增加坯料复检,轧制三支管后对孔型进行复检;

[0088]

道次1:采用lg-60h两辊冷轧机进行轧制,将规格为ф57

×

4.5mm的坯料轧制成规格为ф53

×

3.0mm的坯料。本工序技术要点包括:lg-60h两辊冷轧机的轧制速度为74次/分钟,孔型间隙为0.6mm,轧制间隙为2.35mm,进给量为4.5mm,转角为41.85度,润滑方式采用在线大流量稀油润滑;

[0089]

道次2:ld-60采用三辊冷轧机进行轧制,将规格ф53

×

3.0mm的坯料轧制成规格为ф48.3

×

1.65mm的成品供坯。本工序技术要点包括:ld-60三辊冷轧机的轧制速度为60次/分钟,轧制间隙为1.25mm,进给量为4mm,转角为48度,润滑方式采用在线大流量稀油润滑,滑槽、芯棒、轧辊各变形面采用倒角光滑过渡。

[0090]

冷轧管即为成品管,后续经精整、酸洗、检验后做成品入库待交货。

[0091]

实施例2

[0092]

再参考图2,某钢铁公司钢管厂,在无缝钢管冷加工产线上使用本发明所提供的技

术方案,对用于国内某重点石油化工企业技改工程烧碱装置所使用,成品规格为ф32

×

4.5mm的nickel201纯镍无缝管冷轧制管生产。其所涉及的冷轧装备包括lg-80两辊周期式冷轧机、lg-55两辊周期式冷轧机,其冷轧制管工艺见下表2。

[0093]

表2:成品规格ф32

×

4.5mm的nickel201纯镍无缝管冷轧工艺流程表

[0094][0095]

如上表2所示成品规格ф32

×

4.5mm的nickel201纯镍无缝管冷轧工艺流程:

[0096]

道次0:采用lg-80两辊冷轧机进行轧制,将规格为ф80

×

7.5mm的坯料轧制成规格为ф57

×

5.5mm的半成品。本工序技术要点包括:lg-80两辊冷轧机的轧制速度为65次/分钟,孔型间隙为0.65mm,轧制间隙为2.65mm,进给量为4.75mm,转角为41.85度,润滑方式采用在线大流量稀油润滑,轧制前增加坯料复检,轧制三支管后对孔型进行复检;

[0097]

道次1:采用lg-55两辊冷轧机进行轧制,将规格为ф57

×

5.5mm的半成品轧制成规格为ф38

×

5.0mm的成品供坯。本工序技术要点包括:lg-55两辊冷轧机的轧制速度为74次/分钟,孔型间隙为0.6mm,轧制间隙为2.35mm,进给量为5mm,转角为41.85度,润滑方式采用在线大流量稀油润滑。

[0098]

冷轧管即为中间产品管,经检验后为后道加工的冷拔制管供坯。

[0099]

实施例3

[0100]

某钢铁公司钢管厂,在无缝钢管冷加工产线上使用本发明所提供的技术方案,对用于国内某重点石油化工企业技改工程烧碱装置所使用,成品规格为ф13.7

×

1.2mm的nickel201纯镍无缝管冷轧制管生产。其所涉及的冷轧装备包括lg-80两辊周期式冷轧机、lg-55两辊周期式冷轧机、kpw-50两辊高速轧机,其冷轧制管工艺见下表3。

[0101]

表3:成品规格ф13.7

×

1.2mm的nickel201纯镍无缝管冷轧工艺流程表

[0102][0103][0104]

道次0:采用lg-80两辊冷轧机进行轧制,将规格为ф80

×

7.5mm的坯料轧制成规格为ф57

×

4.5mm的半成品。本工序技术要点包括:lg-80两辊冷轧机的轧制速度为65次/分钟,孔型间隙为0.65mm,轧制间隙为2.65mm,进给量为4.5mm,转角为41.85度,润滑方式采用在线大流量稀油润滑,轧制前增加坯料复检,轧制三支管后对孔型进行复检;

[0105]

道次1:采用lg-55两辊冷轧机进行轧制,将规格为ф57

×

4.5mm的半成品轧制成规格为ф38

×

3.0mm的半成品。本工序技术要点包括:lg-55两辊冷轧机的轧制速度为74次/分

钟,孔型间隙为0.6mm,轧制间隙为2.35mm,进给量为4.5mm,转角为41.85度,润滑方式采用在线大流量稀油润滑;

[0106]

道次2:采用kpw-50两辊高速轧机将规格为ф38

×

3.0mm的半成品轧制成规格为ф13.7

×

1.2mm的成品供坯。本工序技术要点包括:kpw-50两辊高速轧机的轧制速度为125次/分钟,孔型间隙为0.325mm,轧制间隙为2mm,进给量为4.25mm,转角进口端为31.0度、出口端26.0度,润滑方式采用在线大流量稀油外润滑与专用轧制润滑剂芯棒尾部高压输入内润滑相结合。

[0107]

冷轧管即为中间产品管,经检验后为后道加工的冷拔制管供坯。

[0108]

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1