多层热压单腔排模及液压机的制作方法

1.本实用新型属于热压模具和液压机技术领域,具体涉及一种多层热压单腔排模及其液压机。

背景技术:

2.在热压成型技术领域,以汽车鼓式刹车片的热压成型为例,其热压成型模具先后出现和应用的有单腔桶模、多腔桶模、四层八条式排模、四层24片式单腔排模等。其中以四层24片为代表的多层式单腔排模,如申请人的201920799934.4号名称为“一种下顶出式单腔排模群”的实用新型专利,分别克服了单腔桶模加热不均匀、产品质量不稳定、生产效率低,多腔桶模是加热不均匀、产品质量不稳定,以及四层八条式排模需要增加预成型(冷压)工序和热压成型后割片工序等缺点。

3.但这种多层排模也有自身的缺陷:热压模具由上部模头(又称阳模、公模、凸模等)和下部模腔(又称阴模、母模、凹模等)组成,在压制前的投料和压制完成后的取出工件时,模头和模腔处于上下分离的分模状态,两者之间的距离要留足完成投料和取件空间,再加上模头和模腔自身的高度,开模状态下模具要占用较大的上下空间。再由于多层压模是多层同时作业,在开模状态下各层排模所用的上下空间要累加计算。这带来两个问题,一是受限于液压机的最大开口高度和有效行程,使得多种常规液压机无法满足需要;二是过高的空间,不方便工人操作。以最常见的传统四柱式500t液压机为例,其最小开口高度为600mm,液压缸行程为900mm,最大开口高度为1500mm。该行程和高度满足不了四层刹车片单腔排模的工作需要,需要配置有更大行程价格也更高的液压机。

技术实现要素:

4.为克服现有技术的不足,本实用新型提供一种新的多层热压单腔排模及液压机,可以充分利用液压机的工作空间,节省液压机成本,也方便工人操作。

5.本实用新型实现其发明目的的技术方案如下所述。

6.一、多层热压单腔排模

7.本实用新型的多层热压单腔排模,包括位于顶层的顶模组件,位于底层的底模组件,位于中间层的一组或多组中模组件。顶模组件由顶模座和其下方固定的上模组构成,底模组件由底模座和其上方固定的下模组构成,每一组中模组件均由中模座和其上方固定的下模组及其下方固定的上模组构成。

8.每一组上模组与其相邻的下方的下模组相配合构成一层单腔排模,即顶模组件的上模组与其下方相邻的中模组件的下模组配合,相邻中模组件中上方中模组件的上模组与下方中模组件的下模组配合,底模组件的下模组与其上方中模组件的上模组配合。因此,每组中模组件的下模组和上模组,分属于其上层一组排模和下层一组排模。

9.四根导向杆,其上端与顶模座的四个角固定,向下穿过各中模座和底模座的四个角的导向孔,以使各层排模保持对准,并且运动平稳。该结构取代了通常的模架,结构简单,

也减小了模具的厚度。

10.本实发明中的加热机构,采用现有技术的热压加热机构,如电加热、热油加热等,在此不予赘述。

11.热压工艺在压制过程中通常会产生热气,需一次或多次稍打开闭合的模具及时排除热气。本实用新型中,除最下排模外,每层排模的上模组和下模组之间,设置有位于两侧的放气动作组件,用于可控制行程地稍打开闭合的模具及时排除热气。

12.下模组有并排的多个模腔,每个模腔的前端开口没有端壁。上模组有与下方相邻的下模组对应的并排的多个模头,模头的前端固定有用于封挡模腔前端开口的封口板。

13.作为优选方案,下模组有背向排列的两排模腔,每排有并排的三个模腔,每个模腔51的前端开口没有端壁。上模组有与下模组对应的背向排列的两排模头,每排有并排的三个模头,模头的前端固定有用于封挡模腔前端开口的封口板。

14.作为优选方案,中模座和底模座的上端面分布固定有封口板限位块。合模后,通过封口板限位块对封口板进行限位,克服受压工料对封口板侧推力,确保封口板能够稳定盖封模腔开口,避免工料从模腔内泄漏。

15.现有的热压模具的模腔只有上方开口,四周围合,模头伸入模腔后形成封闭空间,由上向下施压。这种结构投料和出件都须经由模腔的上开口,需要较高的开模高度。本实用新型的模腔增加了前端开口,该开口由固定于模头前端的封口板进行合模时的闭合。这样投料和出件可由前端开口进行,大大降低了开模高度。

16.作为优选方案,中模座和顶模座内部均通过纵向封口板螺钉与封口板的顶部固定连接,封口板通过横向模头螺钉与模头的外侧壁固定连接,模头远离封口板的内端壁嵌装有固定压条,固定压条通过压条螺钉与顶模座、中模座的下端面固定连接。

17.模头下表面和模腔内表面均为模具压铸工件成型面,不允许有瑕疵。因此,本实施例中,同一中模组件上部的模腔与下部的模头之间通过固定压条、封口板组装在一起,而模头与模腔之间没有通过螺钉固定,避免了破坏模具成型面,有效地保证了加工精度。在后续维护保养过程中,又能方便拆卸,后续保养维护方便。

18.在热压成型工艺中,为取出成型的工件,通常在模腔底部设置顶出装置,将成型的工件顶起。现有技术中,由于工件是从模腔上部开口取出,顶出机构需要有较大的行程,足以将工件顶出到高出模腔开口。这样模腔底部需要有较大的高度空间来容纳顶出机构,从而增加了模具的厚度。另一方面,现有技术的顶出装置通常机械传动方式控制顶出杆的顶出和回缩动作,结构复杂工作可靠性差。

19.本实用新型的顶出装置方案为下模组中对应每个模腔的底部设置气动顶出装置,其构成为:对应每个模腔的活塞杆,活塞杆由上部顶杆和下部活塞构成,置于气缸中;上部顶杆可通过模腔底面的开孔伸入模腔,顶杆缩回时,其顶面与模腔底面齐平;气缸与活塞之间围成上部的回缩气腔和下部的顶出气腔,中模座和底模座内部还开设有顶出气道和回缩气道,顶出气道分别与各个顶出气腔连通,回缩气道分别与各个回缩气腔连通。

20.作为优选方案,直接在中模座和底模座的下端面开设气缸,模头封盖其上部气缸的底部,以中模座和底模座作为气缸缸体,无需另购顶出气缸,减少成本。

21.工件成型开模后,顶出气道通入高压气体,高压气体进入各个顶出气腔,驱动顶出活塞杆上升,使得顶杆伸入模腔内,即可顶起成型后的工件,下料操作方便。取出工件后,回

缩气道通入高压气体,高压气体进入各个回缩气腔,驱动顶出活塞杆回缩。

22.由于本实用新型是从模腔的前端开口取出工件,故只要工件顶起较小的高度,即可使操作工人抓取或用夹具夹持取出工件。这样,活塞杆可以设置得较短,从而减少模具的厚度。

23.作为优选方案,气缸的位置在前后方向上偏前端而同时又尽量靠近中间。在本实用新型中,无需将整个工件顶起,仅需将靠近模腔51开口一端顶起即可。通过合理安排气缸的位置,进一步缩短活塞杆的长度以进一步减少模具的厚度。将气缸的位置在前后方向上偏前端是为了使工件前端翘起,靠近中间是利用杠杆原理,同样的活塞杆伸出量可使工件前端翘起更高。这样可以进一步缩短活塞杆的长度以进一步减少模具的厚度。

24.总结本实用新型的技术方案,从三方面降低的多层热压单腔排模的高空空间:其一,以导向杆取代现有技术中的模架,节约了使用模架增加的高度;其二,模腔前端开口,降低了现有技术所需的开模高度;其三,降低了工件顶出高度的要求,从而减少了顶出装置的高度,也就减少的模具的厚度。这一技术方案可以最大限度地利用液压机的有效工作空间。一方面可以节约多层排模本身的成本,更重要的是可以利用价格较低的较小开口高度和行程较短的液压机,容纳尽可能多层数的热压单腔排模。同时也方便工人操作。

25.二、液压机

26.本实用新型还提供一种液压机,包括滑块,工作台,立柱,控制系统,在滑块和工作台之间有本实用新型的多层热压单腔排模。多层热压单腔排模的顶模座与滑块固定连接,之间可加隔热层;多层热压单腔排模的底模座与工作台连接,之间可加隔热层;工作台对应多层热压单腔排模的导向杆的位置有容腔或通孔,以避让合模时向下延伸的导向杆。

27.本实用新型的技术方案,可使传统的四柱式液压机稍加改造就可适用于本实用新型的目的。已有传统液压机的厂家无需更换设备,购买新的设备也可以选择价格更低的开口高度较小的液压机。

附图说明

28.图1是本实用新型多层热压单腔排模正面开模状态示意图;

29.图2是本实用新型多层热压单腔排模正面合模状态示意图;

30.图3是本实用新型多层热压单腔排模侧面开模状态示意图;

31.图4是本实用新型多层热压单腔排模侧面合模状态示意图;

32.图5是本实用新型中的中模组件的正面示意图;

33.图6是图5的俯视图;

34.图7是图5的侧面视图;

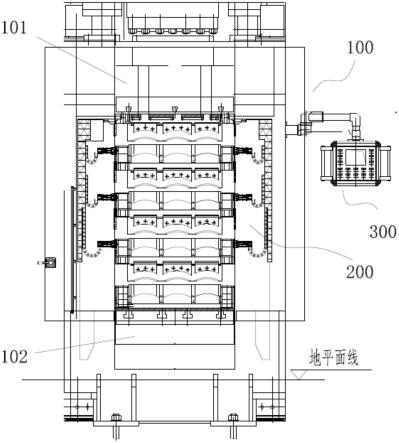

35.图8是本实用新型液压机的示意图。

36.根据各图显示重点的需要,为求简洁清晰,分别省略了不同的细节,故各图对应部位显示的详略并不完全一致。

37.图中标记:

38.100-液压机,101-滑块,102-工作台,103-立柱;200-多层热压单腔排模,201-顶模组件,202-底模组件,203-中模组件;300-控制系统。

39.1-顶模座,2-底模座,3-中模座;

40.4-上模组,41-模头,42-封口板,43-固定压条,44-纵向封口板螺钉,45横向模头螺钉; 5-下模组,51-模腔,52-气动顶出装置,521-活塞杆,522-顶出气道,523-回缩气道,53-封口板限位块;6-放气动作组件,7-导向杆,71-导向孔。

具体实施方式

41.以下结合附图,具体说明本实用新型的实施方式。

42.一、多层热压单腔排模

43.如图1至图4。多层热压单腔排模,包括位于顶层的顶模组件201,位于底层的底模组件202,位于中间层的一组或多组(本实施例为三组)中模组件203。顶模组件201由顶模座1和其下方固定的上模组4构成,底模组件202由底模座2和其上方固定的下模组5构成,每一组中模组件203均由中模座3和其上方固定的下模组5及其下方固定的上模组4构成。

44.每一组上模组4与其相邻的下方的下模组5相配合构成一层热压单腔排模,即顶模组件201的上模组4与其下方相邻的中模组件203的下模组5配合,相邻中模组件203中上方中模组件203的上模组4与下方中模组件203的下模组5配合,底模组件202的下模组5与其上方中模组件203的上模组4配合。因此,每组中模组件203的下模组5和上模组4,分属于其上层一组排模和下层一组排模。本实施例包含有三组中模组件203,与上模组件201及下模组件201共组成四层热压单腔排模。

45.本实施例中的加热机构,采用现有技术的热压加热机构,如电加热、热油加热等。故图中未示出。

46.热压工艺在压制过程中通常会产生热气,需一次或多次稍打开闭合的模具及时排除热气。本实施例中,除最下排模外,每层排模的上模组4和下模组5之间,设置有位于两侧的放气动作组件6,用于可控制行程地稍打开闭合的模具及时排除热气。

47.本实施例中,还包括四根导向杆7(图3、图4),其上端与顶模座1的四个角固定,向下穿过各中模座3和底模座2的四个角的导向孔71,以使各层排模保持对准,并且运动平稳。该结构取代了通常的模架,结构简单,也减小了模具的厚度。

48.如图5至图7。由于每个上模组4和下模组5的结构相同,因此用一组中模组件同时说明中模组件和上模组4及下模组5的结构。

49.中模组件的上方固定有下模组4,下方固定有上模组5。每组下模组5有背向排列的两排模腔51,每排有并排的三个模腔51,每个模腔51的前端开口没有端壁。每组上模组4有与下模组5对应的背向排列的两排模头41,每排有并排的三个模头41,模头41的前端固定有用于封挡模腔前端开口的封口板42。

50.现有的热压模具的模腔只有上方开口,四周围合,模头伸入模腔后形成封闭空间,由上向下施压。这种结构投料和出件都须经由模腔的上开口,需要较高的开模高度。本实用新型的模腔51增加了前端开口,该开口由固定于模头41前端的封口板42进行合模时的闭合。这样投料和出件可由前端开口进行,大大降低了开模高度。

51.中模座3(底模座2亦同)的上端面分布固定有封口板限位块53。合模后,通过封口板限位块53对封口板42进行限位,克服受压工料对封口板42侧推力,确保封口板42能够稳定盖封模腔开口,避免工料从模腔51内泄漏。

52.中模座3(顶模座1亦同)内部均通过纵向封口板螺钉44与封口板42的顶部固定连

接,封口板42通过横向模头螺钉45与模头41的外侧壁固定连接,模头41远离封口板42的内端壁嵌装有固定压条43,固定压条43通过压条螺钉与顶模座1或中模座3的下端面固定连接。

53.模头41下表面和模腔51内表面均为模具压铸工件成型面,不允许有瑕疵。因此,本实施例中,同一中模组件上部的模腔41与下部的模头51之间通过固定压条43、封口板42组装在一起,而模头41与模腔51之间没有通过螺钉固定,避免了破坏模具成型面,有效地保证了加工精度。在后续维护保养过程中,又能方便拆卸,后续保养维护方便。

54.在热压成型工艺中,为取出成型的工件,通常在模腔底部设置顶出装置,将成型的工件顶起。现有技术中,由于工件是从模腔上部开口取出,顶出机构需要有较大的行程,足以将工件顶出到高出模腔开口。这样模腔底部需要有较大的高度空间来容纳顶出机构,从而增加了模具的厚度。另一方面,现有技术的顶出装置通常机械传动方式控制顶出杆的顶出和回缩动作,结构复杂工作可靠性差。

55.本实施例的顶出装置方案为下模组5中对应每个模腔51的底部设置气动顶出装置52,其构成为:对应每个模腔51的活塞杆521,活塞杆由上部顶杆和下部活塞构成,置于气缸中;上部顶杆可通过模腔51底面的开孔伸入模腔,顶杆缩回时,其顶面与模腔底面齐平;气缸活塞之间围成上部的回缩气腔和下部的顶出气腔,中模座3和底模座2内部还开设有顶出气道522和回缩气道523,顶出气道522分别与各个顶出气腔连通,回缩气道523分别与各个回缩气腔连通。

56.可直接在中模座3和底模座2的下端面开设气缸,模头41封盖其上部气缸的底部,以中模座3和底模座2作为气缸缸体,无需另购顶出气缸,减少成本。

57.工件成型开模后,顶出气道522通入高压气体,高压气体进入各个顶出气腔,驱动顶出活塞杆521上升,使得顶杆伸入模腔51内,即可顶起成型后的工件,下料操作方便。取出工件后,回缩气道523通入高压气体,高压气体进入各个回缩气腔,驱动顶出活塞杆521回缩。

58.由于本实用新型是从模腔51的前端开口取出工件,故只要工件顶起较小的高度,即可使操作工人抓取或用夹具夹持取出工件。这样,活塞杆可以设置得较短,从而减少模具的厚度。还可以通过合理安排气缸的位置,进一步缩短活塞杆的长度以进一步减少模具的厚度。在本实用新型中,无需将整个工件顶起,仅需将靠近模腔51开口一端顶起即可。可以将气缸的位置在前后方向上偏前端而同时又尽量靠近中间,偏前端是为了使工件前端翘起,靠近中间是利用杠杆原理,同样的活塞杆伸出量可使工件前端翘起更高。这样可以进一步缩短活塞杆的长度以进一步减少模具的厚度。

59.总结本实施例的技术方案,从三方面降低的多层热压单腔排模的高空空间:其一,以导向杆7取代现有技术中的模架,节约了使用模架增加的高度;其二,模腔51前端开口,降低了现有技术所需的开模高度;其三,降低了工件顶出高度的要求,从而减少了顶出装置的高度,也就减少的模具的厚度。这一技术方案可以最大限度地利用液压机的有效工作空间。一方面可以节约多层排模本身的成本,更重要的是可以利用价格较低的较小开口高度和行程较短的液压机,容纳尽可能多层数的热压单腔排模。同时也方便工人操作。

60.二、液压机

61.如图8所示。本实施例的液压机100,包括滑块101,工作台102,立柱103,控制系统

300,在滑块101和工作台102之间有本实施例的多层热压单腔排模200。多层热压单腔排模200的顶模座1与滑块101固定连接,之间可加隔热层;多层热压单腔排模200的底模座2与工作台102连接,之间可加隔热层;工作台对应多层热压单腔排模200的导向杆7的位置有容腔或通孔(图中未示出),以避让合模时向下延伸的导向杆7。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1