一种棒线材轧件速度检测方法与流程

1.本技术属于电气自动化控制技术领域,具体涉及一种连轧机的棒线材轧件速度检测方法。

背景技术:

2.在棒线材连轧生产线中,轧件速度对稳定生产有着极大影响,操作人员需要始终掌握轧件的速度范围,来指导后续的相关控制,如飞剪控制等。一般来说,轧件速度有两种方法得出,一种是根据电机转速和轧辊直径计算得出轧件的速度,通常称之为轧件的理论速度。另一种通过现场的检测元件对轧件头部的检测,按照通过一段距离需要的时间计算得出速度,通常称之为轧件的检测速度。

3.在实际应用中,由于轧辊直径在测量时存在较大偏差,理论速度和轧件实际速度之间就会存在较大的误差,不能真实的反映轧件实际速度。但轧辊直径也不会发生剧烈变化,所以根据电机转速和轧辊直径计算得出的理论速度可以同比例的反映轧件速度的变化。在目前应用中,为了保证轧件速度的相对准确,一般使用现场检测的检测速度,通过一定修正后作为轧件的实际速度,以用于后续加工流程的相关控制上。修正方式即为对多次检测速度进行加权处理。但这种速度检测方式存在如下问题:在轧制过程中,由于活套或者其他方式的调节,机架的电机转速会出现较大变化,这时,检测速度及其修正值就会出现超限幅,导致系统修正失效,轧件实际速度和检测速度出现较大偏差,直接导致后续控制如飞剪剪切等出错,进而引起生产中断。

4.因此,亟需一种稳定的棒线材轧件速度检测方法来精准检测轧件速度,进而正确指导后续作业流程的进行。

技术实现要素:

5.本技术实施例的目的在于提供一种棒线材轧件速度检测方法,利用轧辊直径在轧钢过程中不会发生剧烈变化,根据电机转速和轧辊直径计算得出的理论速度可以同比例的反映轧件速度变化的特点,结合现场的检测速度,得出轧件的速度偏差修正系数,对机架的理论速度进行修正,实现轧件速度的稳定检测,克服轧件速度出现较大偏差导致的生产中断。

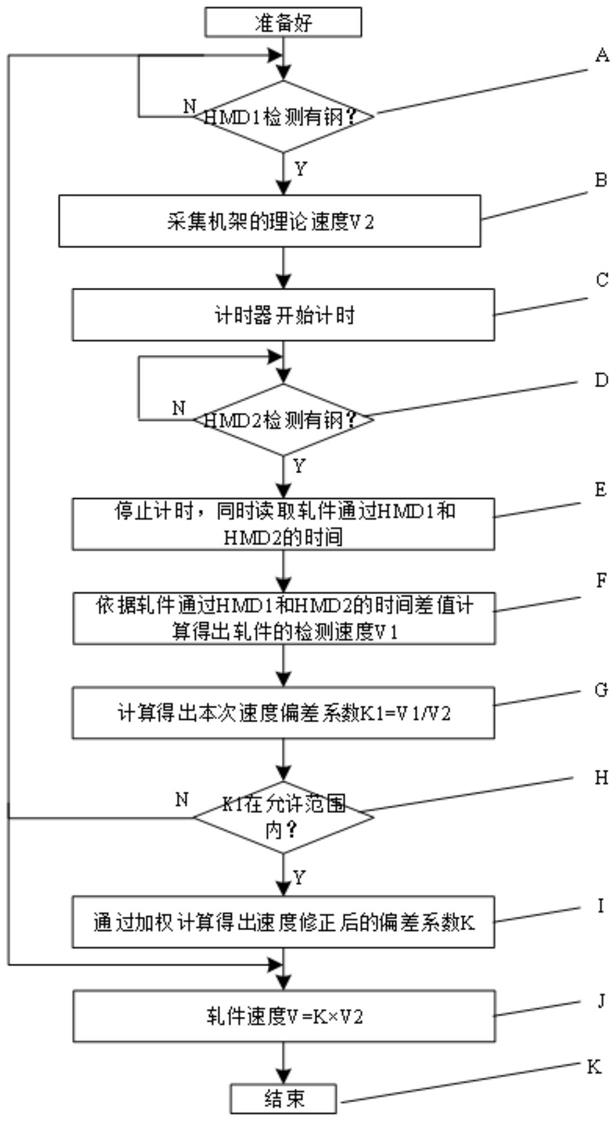

6.第一方面,本技术实施例提供了一种棒线材轧件速度检测方法,其特征在于,包括如下步骤:

7.a):第一检测器检测有轧件通过,进行b),否则跳转a);

8.b):采集机架的理论速度v2;

9.c):计时器开始计时;

10.d):第二检测器检测有轧件通过,进行e),否则跳转d);

11.e):停止计时,同时读取轧件通过第一检测器的时间t1和通过第二检测器的时间t2;

12.f):依据轧件通过第一检测器和第二检测器的时间间隔计算得出轧件的检测速度v1;

13.g):计算得出本次速度偏差系数k1=v1/v2;

14.h):k1在允许范围内,则进行i),否则跳转a)和j);

15.i):通过多次检测加权计算得出速度偏差修正系数k;

16.j):轧件速度v=k

×

v2;

17.k):本次检测结束。

18.进一步地,步骤j)中的v2为机架的理论速度。

19.进一步地,步骤b)中,所述机架的理论速度v2通过公式(1)计算得出;其中

20.v2=n

×i×

π

×dꢀꢀꢀꢀꢀꢀꢀ

(1)

21.公式(1)中,n:电机转速(单位:转/秒);

22.i:减速比(系数);

23.d:轧辊直径(单位:m)。

24.进一步地,步骤f)中,所述轧件的检测速度v1通过公式(2)计算得出;其中

25.v1=l/(t

2-t1)

ꢀꢀꢀꢀꢀꢀꢀ

(2)

26.公式(2)中,l:第一检测器和第二检测器之间的距离(单位:m)。

27.进一步地,步骤i)中,所述速度偏差修正系数k通过公式(3)计算得出;其中

28.k=(k1+k2+

……

+km)/m

ꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

29.公式(3)中,k1为第一次速度偏差系数,km为第m次速度偏差系数。

30.在上述实现过程中,通过理论速度的计算,结合现场的检测速度,得出轧件的速度修正系数,在对速度修正系数进行加权计算后,得到速度偏差修正系数k,然后利用该速度偏差修正系数k对机架的理论速度进行修正,实现轧件速度的稳定检测。

31.在上述实现过程中,通过读取电机转速n可以计算机架的理论速度v2,通过读取轧件头部经过相隔距离为l的第一检测器和第二检测器需要的时间,可以计算得出轧件的检测速度v1,然后得出二者的比值,由于公式1中轧辊直径d不会产生剧烈变化,减速比i在轧制过程中不会变化,所以当电机转速n发生变化时,通过加权计算得到的速度偏差修正系数k是准确的,在机架的理论速度上进行修正,得出的轧件速度v还是准确的。

32.进一步地,步骤h)中,每次速度偏差系数允许范围为0.95-1.05。

33.在上述实现过程中,每次的速度偏差系数即为每次的检测速度与每次的理论速度的比值。由于轧件通过速度的变化,每次的检测速度v1都是变化的。而轧辊在工作过程中会有磨损,电机转速n也会发生变化,所以每次计算的理论速度v2也是变化的,但不会剧烈变化。如果比值偏差过大,对加权计算得出的速度偏差修正系数k会产生影响,因此需要对一些明显有差异的值进行取舍。在多次实际操作过程中,发明人惊奇地发现,速度偏差系数基本出现在0.95-1.05的范围内,速度偏差系数出现小于0.95或大于1.05的情况较少。为确保加权计算数据的一致性,对小于0.95或大于1.05的k值进行舍弃,重新检测和计算下一次的v1和v2。对出现在0.95-1.05的范围内的情况,保留该次的k值,并通过加权计算,得出速度偏差修正系数k。

34.进一步地,所述第一检测器和第二检测器相同,选择红外ccd检测器、视频检测器或热金属检测器中的一种。

35.第二方面,本技术实施例提供了一种利用上述方法在棒线材轧机调速控制中的应用。

36.第三方面,本技术实施例提供了一种利用上述方法在高速飞剪控制中的应用。

37.有益效果:

38.在上述实现过程中,本发明提供了一种棒线材轧件速度检测方法,利用轧辊直径在轧钢过程中不会发生剧烈变化,根据电机转速和轧辊直径计算得出的理论速度可以同比例的反映轧件速度变化的特点,结合现场的检测速度,得出轧件的速度偏差修正系数,在机架的理论速度上进行修正,实现轧件速度的稳定检测,克服轧件速度出现较大偏差导致的生产中断。

附图说明

39.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

40.图1为轧件速度检测的时序图。

41.图2为轧件速度检测的控制流程图。

42.其中,各附图标记为,s为轧辊,hmd1为第一热金属检测器,hmd2为第二热金属检测器,箭头方向为轧件轧制方向。

具体实施方式

43.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

44.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

45.因此,以下对在附图中提供的本技术实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

46.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

47.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

48.实施例

49.参看图1-2,本技术实施例提供了一种棒线材轧件速度检测方法,其特征在于,包括如下步骤:

50.l):第一热金属检测器hmd1检测有轧件通过,进行b),否则跳转a);

51.m):采集机架s的理论速度v2;

52.n):计时器开始计时;

53.o):第二热金属检测器hmd2检测有轧件通过,进行e),否则跳转d);

54.p):停止计时,同时读取轧件通过第一热金属检测器hmd1的时间t1和通过第二热金属检测器hmd2的时间t2;

55.q):依据轧件通过第一热金属检测器hmd1和第二热金属检测器hmd2的时间间隔(t

2-t1)计算得出轧件的检测速度v1;

56.r):计算得出本次速度偏差系数k1=v1/v2;

57.s):k1在允许范围内,则进行i),否则跳转a)和j);

58.t):通过多次检测加权计算得出速度偏差修正系数k;

59.u):轧件速度v=k

×

v2;

60.v):本次检测结束。

61.步骤j)中的v2为机架的理论速度。

62.步骤b)中,所述机架的理论速度v2通过公式(1)计算得出;其中

63.v2=n

×i×

π

×dꢀꢀꢀꢀꢀꢀꢀ

(1)

64.公式(1)中,n:电机转速(单位:转/秒);

65.i:减速比(系数);

66.d:轧辊直径(单位:m)。

67.步骤f)中,所述轧件的检测速度v1通过公式(2)计算得出;其中

68.v1=l/(t

2-t1)

ꢀꢀꢀꢀꢀꢀꢀ

(2)

69.公式(2)中,l:第一检测器和第二检测器之间的距离(单位:m)。步骤i)中,所述速度偏差修正系数k通过公式(3)计算得出;其中

70.k=(k1+k2+

……

+km)/m

ꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

71.公式(3)中,k1为第一次速度偏差系数,km为第m次速度偏差系数。

72.步骤h)中,每次速度偏差系数允许范围为0.95-1.05。

73.在某次作业过程中,机架的理论速度v2为5.26m/s。

74.检测过程中,采集机架的理论速度v2=n

×i×

π

×

d,其中,n为1000rpm(16.667转/秒),i为0.3,d为335mm,理论速度v2为5.26m/s。

75.第一检测器检测有轧件通过和第二检测器检测有轧件通过,记录的时间t1为0,t2为1.53s;第一检测器和第二检测器之间的距离l为8.4m,v1=l/(t

2-t1)为5.49m/s。

76.计算本次速度偏差系数k1=v1/v2=5.49/5.26=1.043。

77.k1在允许范围(0.95-1.05)内,进行下一步,否则重新采集数据。

78.多次检测得到多个速度偏差系数km,通过加权计算得出速度偏差修正系数k=(k1+k2+

……

+km)/m=1.041。

79.最终通过速度偏差修正系数k对机架的理论速度进行修正,得到轧件的速度为v=k

×

v2=1.041

×

5.26m/s=5.475m/s。

80.在上述实现过程中,通过理论速度的计算,结合现场的检测速度,得出轧件的速度修正系数,在对速度修正系数进行加权计算后,得到速度偏差修正系数k,然后利用该速度偏差修正系数k,在机架的理论速度上进行修正,实现轧件速度的稳定检测。

81.在上述实现过程中,通过读取电机转速n可以计算机架的理论速度v2,通过读取轧件头部经过相隔距离为l的第一检测器和第二检测器需要的时间,可以计算得出轧件的检测速度v1,然后得出二者的比值,由于公式1中轧辊直径d不会产生剧烈变化,减速比i在轧制过程中不会变化,所以当电机转速n发生变化时,通过加权计算得到的速度偏差修正系数k是准确的,在机架的理论速度上进行修正,得出的轧件速度v还是准确的。

82.在上述实现过程中,每次的速度偏差系数即为每次的检测速度与每次的理论速度的比值。由于轧件通过速度的变化,每次的检测速度v1都是变化的。而轧辊在工作过程中会有磨损,电机转速n也会发生变化,所以每次计算的理论速度v2也是变化的,但不会剧烈变化。如果比值偏差过大,对加权计算得出的速度偏差修正系数k会产生影响,因此需要对一些明显有差异的值进行取舍。在多次实际操作过程中,发明人惊奇地发现,速度偏差系数基本出现在0.95-1.05的范围内,速度偏差系数出现小于0.95或大于1.05的情况较少。为确保加权计算数据的一致性,对小于0.95或大于1.05的k值进行舍弃,重新检测和计算下一次的v1和v2。对出现在0.95-1.05的范围内的情况,保留该次的k值,并通过加权计算,得出速度偏差修正系数k。

83.进一步地,本实施例中的所述第一检测器和第二检测器选用的是热金属检测器,实际上,还可以选用红外ccd检测器或视频检测器等。

84.本技术实施例中的轧件速度检测方法可以应用于棒线材轧机调速控制中,还可以应用于高速飞剪控制中。

85.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1