一种行走埋弧焊机器人的制作方法

1.本发明涉及埋弧焊技术领域,具体为一种行走埋弧焊机器人。

背景技术:

2.随着社会的发展,科技的进步,节能降耗、提高产品品质、提高生产效率,提高自动化程度,是大势所趋,管道、压力容器生产企业同样如此。

3.普通焊接专机和工业机器人无法满足在狭小空间或恶劣环境下的焊接,传统的管道、压力容器生产方式:管道、压力容器吊装到滚轮架上,工人移动焊接操作机寻找焊接位置,再将焊枪移动到焊缝坡口内,由于厚板焊接,坡口很深,难于观察,调整困难。启动焊接后,由于工件有窜动,焊缝和焊枪相对位置时刻在变化,工人时时要观察和调整焊枪左右位置。而且厚板焊接时是多层多道焊接,每焊接一道后需要调整左右焊道位置,每焊接一层后,焊缝高度变化了需要及时调整焊枪上下高度。

4.这样人工焊接出来的焊缝并不一致,容易造成缺陷,自动化程度低下,工人劳动强度大、易疲劳、易情绪化,导致焊接质量不稳定,产品的一致性差,生产效率低,而现有的自动焊接装置缺少导向装置,从而造成焊接精度不足。

技术实现要素:

5.本发明的目的在于提供一种行走埋弧焊机器人,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种行走埋弧焊机器人,所述行走埋弧焊机器人包括:焊接平台,所述焊接平台上夹持固定有一对焊板,相邻焊板之间留有焊缝;导向装置,所述导向装置包括线性分布的多组导向组件,所述导向组件焊缝的两侧对称分布,导向组件的另一端插接在焊接平台的上;行走小车,所述行走小车的前后两侧设置有电机驱动的滚轮,滚轮位于导向组件中,行走小车内设置有焊接系统和输送系统,行走小车的一端设置有与焊接系统连接的焊头,行走小车的另一端设置有连通输送系统的出料管。

7.优选的,所述行走小车内设置有对焊接系统供电的的焊接电源、用于控制焊接温度的温度检测系统、数据采集系统、监测行走小车运动轨迹的电弧跟踪系统及监控系统。

8.优选的,所述焊接平台的前后两侧设置有侧板,所述侧板的内壁上设置有液压杆,液压杆的端部设置有滑动贴合焊接平台上端面的夹持条,所述前后分布的一对夹持条压合在焊板的侧壁上。

9.优选的,所述侧板的上端竖直设置有调节板,所述导向组件包括连接块和直角块,连接块和直角块之间通过连接螺栓固定连接,连接块的侧壁上设置有滑动贯穿调节板的调节杆,所述调节杆通过限位螺母固定在调节板上。

10.优选的,所述焊头的上端通过传导杆连接焊接系统,焊头的下端正对焊缝,焊头的

外壁螺钉安装有防护框。

11.优选的,所述行走小车的上端中间设置有料筒,行走小车靠近出料管的一端设置有导向轮,所述出料管沿导向轮平滑弯折,所述输送系统连通料筒。

12.优选的,所述行走小车的下端内侧设置有前后对称的一对夹持侧条,所述夹持侧条的一侧通过弹性伸缩杆连接在行走小车的内壁上,夹持侧条的另一侧横向贯穿设置有导向槽,弹性伸缩杆内压合有弹簧。

13.优选的,所述直角块的上端侧壁设置有三组限位轮,限位轮与导向槽贴合,直角块的横板上端面设置有滚轮槽,滚轮滚动安装在滚轮槽中。

14.优选的,所述连接块的下端设置有吸盘,吸盘压合在焊板的上端面,吸盘的上端与连接块之间通过螺纹伸缩杆连接。

15.优选的,所述直角块和夹持侧条设置为橡胶条状,线性分布的多组直角块可设置为单一的橡胶长条状。

16.与现有技术相比,本发明的有益效果是:本发明通过将焊头和输送出料装置安装在行走小车上,实现自动焊接的目的,相对于传统机床结构减少人工添加工序,减少了焊接缺陷,提高了工作效率,同时通过在行走小车上设置导向装置,从而实现对焊接的行走路线进行精确导向,大大提高了焊接的精度。

附图说明

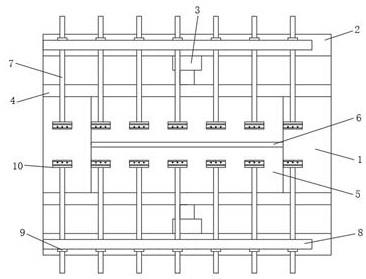

17.图1为本发明的焊接平台俯视图;图2为本发明的行走小车在焊接平台上的安装结构示意图;图3为本发明的行走小车结构示意图;图4为本发明的导向装置结构示意图;图5为本发明的直角块立体结构示意图;图6为本发明的夹持侧条立体结构示意图。

18.图中:1、焊接平台;2、侧板;3、液压杆;4、夹持条;5、焊板;6、焊缝;7、调节杆;8、调节板;9、限位螺母;10、导向组件;11、行走小车;12、料筒;13、焊接系统;14、传导杆;15、焊头;16、防护框;17、夹持侧条;18、滚轮;19、导向槽;20、输送系统;21、导向轮;22、出料管;23、直角块;24、连接块;25、连接螺栓;26、限位轮;27、滚轮槽;28、螺纹伸缩杆;29、吸盘;30、弹性伸缩杆。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.请参阅图1至图6,本发明提供一种技术方案:实施例1:一种行走埋弧焊机器人,行走埋弧焊机器人包括焊接平台1、导向装置和行走小车11。

21.焊接平台1上夹持固定有一对焊板5,相邻焊板5之间留有焊缝6,导向装置包括线性分布的多组导向组件10,导向组件10焊缝6的两侧对称分布,导向组件10的另一端插接在焊接平台1的上。

22.通过设置导向组件10实现对行走小车11的走向进行导向限位,从而提高了焊接的精度。

23.行走小车11的前后两侧设置有电机驱动的滚轮18,滚轮18位于导向组件10中,行走小车11内设置有焊接系统13和输送系统20,行走小车11的一端设置有与焊接系统13连接的焊头15,行走小车11的另一端设置有连通输送系统20的出料管22。

24.通过将焊头15和输送出料装置安装在行走小车11上,实现自动焊接的目的,相对于传统机床结构减少人工添加工序,减少了焊接缺陷,提高了工作效率。

25.实施例2:在实施例1的基础上,为了实现对焊板5和焊缝6位置的限定,还具有在行走小车11内设置有对焊接系统13供电的的焊接电源、用于控制焊接温度的温度检测系统、数据采集系统、监测行走小车11运动轨迹的电弧跟踪系统及监控系统,焊接平台1的前后两侧设置有侧板2,侧板2的内壁上设置有液压杆3,液压杆3的端部设置有滑动贴合焊接平台1上端面的夹持条4,前后分布的一对夹持条4压合在焊板5的侧壁上。

26.通过设置液压杆3驱动的夹持条4,实现对焊板5位置的夹持固定,达到限定焊缝6位置的目的,相对于传统机床结构使用行走工业机器人、激光跟踪系统,电弧跟踪,控制更精确,保证了焊接质量,相对于传统机床结构使用数据采集系统,完善数字化控制,达到智能制造要求。

27.实施例3:在实施例2的基础上,为了实现调节导向组件10与行走小车11的位置配合,还具有在侧板2的上端竖直设置有调节板8,导向组件10包括连接块24和直角块23,连接块24和直角块23之间通过连接螺栓25固定连接,连接块24的侧壁上设置有滑动贯穿调节板8的调节杆7,调节杆7通过限位螺母9固定在调节板8上。

28.通过设置调剂杆7在调节板8上的插接位置,调节相对导向组件10之间的间隙,从而使得间隙适配于行走小车11的运动。

29.实施例4:在实施例3的基础上,为了提高焊接的精度,还具有在焊头15的上端通过传导杆14连接焊接系统13,焊头15的下端正对焊缝6,焊头15的外壁螺钉安装有防护框16,行走小车11的上端中间设置有料筒12,行走小车11靠近出料管22的一端设置有导向轮21,出料管22沿导向轮21平滑弯折,输送系统20连通料筒12。

30.通过设置传导杆14便于调节焊头15的位置,通过设置导向轮21实现出料管22的定位延伸,从而使得焊头15与出料管22正对焊缝6,提高焊接的精度。

31.实施例5:在实施例4的基础上,为了实现对行走轨迹的精确限定,还具有在行走小车11的下端内侧设置有前后对称的一对夹持侧条17,夹持侧条17的一侧通过弹性伸缩杆30连接在行走小车11的内壁上,夹持侧条17的另一侧横向贯穿设置有导向槽19,弹性伸缩杆30内压合有弹簧,直角块23的上端侧壁设置有三组限位轮26,限位轮26与导向槽19贴合,直角块23的

横板上端面设置有滚轮槽27,滚轮18滚动安装在滚轮槽27中,连接块24的下端设置有吸盘29,吸盘29压合在焊板5的上端面,吸盘29的上端与连接块24之间通过螺纹伸缩杆28连接。

32.通过设置夹持侧条17的弹性挤压安装,从而适配于行走小车11的平稳运动,通过滚轮槽27限定滚轮18的滚动路径,通过设置限位轮26与导向槽19的配合,形成侧向挤压夹持,进一步提高了运动轨迹的精度。

33.实施例6:在实施例5的基础上,当焊缝6为弧形结构时,通过调节杆7实现对导向组件10进行调节,使得导向组件10沿焊缝6两侧对称分布,还具有在直角块23和夹持侧条17设置为橡胶条状,线性分布的多组直角块23可设置为单一的橡胶长条状。

34.通过将直角块23和夹持侧条17设置为橡胶条状,从而适配于行走小车11的转向偏移,包装行走小车11的平稳运行,同时将直角块23设置为单一的长条状橡胶轨道,从而保持行走小车11运动的连贯性,利用橡胶轨道适配于焊缝6的弧形延伸和行走小车11的偏转。

35.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1