一种大直径钛合金内“U”型内环柔性介质冷成形方法与流程

一种大直径钛合金内“u”型内环柔性介质冷成形方法

技术领域

1.本发明涉及航空发动机制造技术领域,特别涉及一种大直径钛合金内“u”型内环柔性介质冷成形方法。

背景技术:

2.航空发动机增压级静子内环由1.0mm厚的钛合金ta1板料制成,零件结构如图1、图2所示,其截面为槽口向内的“u”型,最大直径为818mm,上、下端口直径小于中间型面直径,由于钛合金室温状态下弹性模量大、屈强比高,常规的钢模冷成形方法无法实现,而且由于零件结构限制,通常的整环成型模具无法取出,因此常规的成形工艺采用分辨热成形+焊接+热定型的工艺,具体加工工艺流程为:激光下四段扇环形毛料—滚弯—涂石墨—用热成型机热成型出1/4弧段—洗涤—除石墨—腐蚀—线切割—将4个1/4弧段拼焊成整环—精细修磨焊缝—应力松弛热定型—车加工。此工艺过程加工周期长,制造成本高,而且模具在反复的加热及冷却使用后,寿命较低,需要经常性的修模或更换。

技术实现要素:

3.为解决上述技术问题,提出了一种大直径钛合金内“u”型内环柔性介质冷成形方法,具体技术方案如下:

4.一种大直径钛合金内“u”型内环柔性介质冷成形方法,步骤如下:

5.步骤一:成形方案设计

6.结合零件尺寸和形状,并根据粘性介质成形原理与特点,提出了选用钛合金ta1锥筒;

7.步骤二:加工流程设计

8.结合钛合金内“u”型内环结构,提出了一种粘性介质冷成形的加工工艺流程:

9.(1)坯料制备

10.①

采用激光切割机将1mm厚的ta1板料加工成两块扇形块;

11.②

采用滚弯机将两块扇形块进行成两个半锥筒;

12.③

采用自动氩弧焊机将两个半锥筒焊接成一个锥筒;

13.④

将焊缝打磨至与基体齐平;

14.⑤

采用真空热处理炉进行退火处理;

15.(2)坯料设计

16.结合零件结构,设计成型用坯料结构及尺寸;

17.(3)成型模具设计

18.设计粘介质成形模具;

19.步骤三:安装模具

20.(1)将介质缸安装至四柱液压机下平台上,介质缸体与顶杆位置相对应,使顶杆可以沿着缸体上下运动,顶杆外径与缸体内径精密配合,起到密封粘性介质的作用;

21.(2)将成形模具安装至四柱液压机下平台上,介质缸体位于下垫板和垫块的内孔中,并保证缸体上端面与芯模下端面精密贴合;

22.(3)将钛合金锥形筒坯沿着4-凹模的型面的放置到下垫板的上端面上中;

23.(4)将安装好密封圈的芯模放置到下垫板的上端面上;

24.(5)堵头放置于上垫板下端面中心,并通过2个m18螺栓与上垫板连接固定,上垫板置于模具上方并通过6个m18内六角螺栓与芯模连接固定。

25.步骤四:成形加工

26.(1)启动四柱液压机上平台,设备主滑块提供合模力,合模力大小为820吨;

27.(2)启动设备顶出缸施加粘性介质压力,粘性介质压力大小为90mpa;当粘性介质压力达到90mpa后,卸载粘性介质压力;同时,主滑块上移,并通过垫板将芯模取出;

28.(3)通过r规查看坯料贴模程度,当试件最小圆角半径达到r3后取出试件;如果没有达到相关尺寸,重复上述动作,并适当提高粘性介质压力;

29.步骤五:三坐标测量

30.采用三坐标测量机对静子内环的尺寸进行测量;

31.步骤六:车加工

32.采用车床将成形后的静子内环的上、下止口加工至最终尺寸。

33.所述的一种大直径钛合金内“u”型内环柔性介质冷成形方法,其优选方案为,步骤二中(3),所述粘介质成形模具包括堵头、上垫板、芯模、凹模、外套、下垫板和垫块;

34.所述垫块设置在下垫板下端,且垫块与下垫板的内孔尺寸一致,且上下对称设置形成腔体;

35.所述外套套接在凹模外侧,设置在下垫板上;

36.四柱液压机上平台压紧在上垫板的上表面上;

37.所述芯模中心设有凹台,内设的流道结构与凹台贯通;

38.所述芯模连接在上垫板的下表面上,凹台卡在上垫板的中心位置;

39.所述堵头通过螺钉安装在所述上垫板下表面中心位置与芯模预留的凹槽内,且堵头与芯模流道配合;

40.所述芯模内设有沟槽;

41.所述沟槽采用yx型截面密封圈进行密封;

42.介质缸设置在垫块和下垫板中心所形成的腔体内,

43.通过液压机的顶杆将介质缸下端面顶起,从而将介质缸中的粘介质顶起,通过堵头的密封与顶紧,讲介质缸中的粘介质顶入芯模的流道中,进而将粘介质的压力传递到坯料上,实现粘介质将坯料涨形至凹模的型面中,从而实现零件的成形。

44.本发明的有益效果:

45.应用本发明已完成了4件增压级零级静子内环的成形试制,成形后零件的高度公差在0.2mm以内,三个主要直径尺寸公差在0.8mm以内,圆角半径达到r3,满足零件设计要求。

46.本发明与传统钛合金热成形工艺相比,大大缩短了加工时间,降低了加工成本,并提高了模具的使用寿命。并且具有操作过程简单,适应产品需求变化的转换能力强等优点,能够满足多品种、小批量、复杂形状钣金件的低成本、高质量的要求,在航空发动机、燃气轮

机中具有广阔的应用前景。

附图说明

47.图1为零件结构示意图;

48.图2为零件截面示意图;

49.图3为成形方案示意图;

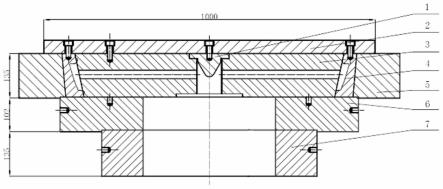

50.图4为成形模具结构示意图;

51.图5为yx密封圈用轴向沟槽尺寸示意图;

52.图6为芯模结构示意图;

53.图7为介质缸结构示意图。

54.图中:1-堵头,2-上垫板,3-芯模,4-凹模,5-外套,6-下垫板,7-垫块,8-腔体,9-沟槽。

具体实施方式

55.以下结合附图1-7实施例对本发明作进一步详述。

56.实施例1

57.一种大直径钛合金内“u”型内环柔性介质冷成形方法,步骤如下:

58.步骤一:成形方案设计

59.结合零件尺寸和形状,并根据粘性介质成形原理与特点,提出了选用钛合金ta1锥筒;

60.步骤二:加工流程设计

61.结合钛合金内“u”型内环结构,提出了一种粘性介质冷成形的加工工艺流程:

62.(1)坯料制备

63.①

采用激光切割机将1mm厚的ta1板料加工成两块扇形块;

64.②

采用滚弯机将两块扇形块进行成两个半锥筒;

65.③

采用自动氩弧焊机将两个半锥筒焊接成一个锥筒;

66.④

将焊缝打磨至与基体齐平;

67.⑤

采用真空热处理炉进行退火处理;

68.通过采用粘介质作为柔性凸模,降低了模具的磨损,提高了模具的使用寿命。

69.(2)坯料设计

70.结合零件结构,设计成型用坯料结构及尺寸;坯料由两块ta1板材焊接成如图5所示的锥筒,锥筒最小直径为ф729mm,最大直径为ф789mm,厚度为1.0mm;

71.(3)成型模具设计

72.设计了粘介质成形模具,如图5所示。装有粘介质材料的介质缸放置在下垫板6和垫块7两内孔形成的腔体中,坯料放置在芯模3和凹模4之间,坯料小端底面放置在下垫板6的上表面上,四柱液压机上平台压紧上垫板2上表面,利用四柱液压机的顶杆与介质缸的精密配合,将介质缸中的粘介质顶起,并通过堵头1的密封与顶紧作用,从而将介质缸中粘介质顶入到芯模3的流道中,进而将粘介质的压力传递到坯料上,实现利用粘介质将坯料涨形至凹模4的型面中,从而实现零件的成形,通过芯模3的流道结构设计,大大减少了成形过程

中所需要的粘介质数量;而且成形过程考虑到对粘介质的密封,在芯模3中设置封圈用的沟槽,如图6所示,并采用yx型截面密封圈进行密封。

73.步骤三:安装模具

74.(1)将介质缸安装至四柱液压机下平台上,介质缸体与顶杆位置相对应,使顶杆可以沿着缸体上下运动,顶杆外径与缸体内径精密配合,起到密封粘性介质的作用;

75.(2)将成形模具安装至四柱液压机下平台上,介质缸体位于下垫板和垫块的内孔中,并保证缸体上端面与芯模下端面精密贴合;

76.(3)将钛合金锥形筒坯沿着4-凹模的型面的放置到下垫板的上端面上中;

77.(4)将安装好密封圈的芯模放置到下垫板的上端面上;

78.(5)堵头放置于上垫板下端面中心,并通过2个m18螺栓与上垫板连接固定,上垫板置于模具上方并通过6个m18内六角螺栓与芯模连接固定。

79.步骤四:成形加工

80.(1)启动四柱液压机上平台,设备主滑块提供合模力,合模力大小为820吨;

81.(2)启动设备顶出缸施加粘性介质压力,粘性介质压力大小为90mpa;当粘性介质压力达到90mpa后,卸载粘性介质压力;同时,主滑块上移,并通过垫板将芯模取出;

82.(3)通过r规查看坯料贴模程度,当试件最小圆角半径达到r3后取出试件;如果没有达到相关尺寸,重复上述动作,并适当提高粘性介质压力;

83.步骤五:三坐标测量

84.采用三坐标测量机对静子内环的尺寸进行测量;

85.步骤六:车加工

86.采用车床将成形后的静子内环的上、下止口加工至最终尺寸。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1