一种定长接料装置的制作方法

1.本实用新型涉及托辊加工设备技术领域,具体地说是一种定长接料装置。

背景技术:

2.托辊是带式输送机的重要部件,用于支撑输送带和物料重量,种类多,用量大。

3.托辊一般包括托辊体和托辊轴,所述的托辊体和托辊轴的之间位于两端分别设置有轴承组件。托辊在加工时,需要首先用锯床将托辊体和托辊轴进行截断,由于客户的要求不同,因此托辊体和托辊轴的截断长度也会不同。传统在对托辊体和托辊轴进行截断时,需要先进行测量,然后才能进行截断操作,而且每次截断都需要测量一次,工人劳动强度大,生产效率低。

技术实现要素:

4.针对上述问题,本实用新型提供了一种定长接料装置,该定长接料装置能够与锯床相配合,一次性确定好截料长度,这样能够有效降低工人的劳动强度,提高生产效率。

5.本实用新型解决其技术问题所采取的技术方案是:

6.一种定长接料装置,包括接料托架和用于支撑所述接料托架的支撑架;

7.所述的接料托架包括两根平行布置的支撑座板,所述支撑座板的内侧面上设置有向内侧延伸的托板,两个所述的支撑座板之间位于所述托板的上侧设置有定位机构,所述的定位机构包括定位块,所述的定位块和接料托架之间设置有用于固定所述定位块的锁紧部件。

8.进一步地,所述的支撑座板上设置有导向插孔,所述托板位于所述的导向插孔内,所述的支撑座板上设置有用于顶紧所述托板的锁紧螺杆。

9.进一步地,所述支撑座板的前后两端分别设置有耳板,所述的锁紧螺杆设置于所述的耳板上,所述锁紧螺杆的上端设置有第二手轮。

10.进一步地,两个所述的支撑座板之间设置有导向柱,所述托板的下侧面的内端设置有导向座,所述的导向座上设置有与所述的导向柱相配合的导向孔。

11.进一步地,所述的定位块上设置有安装孔,所述的安装孔内设置有一可沿所述的安装孔上下滑动的顶紧块,所述的顶紧块从上往下依次包括导向部和顶紧部,所述顶紧部的左、右两侧分别设置有斜面,所述的安装孔内位于所述顶紧部的左、右两侧分别设置有顶紧销,且所述顶紧销的外端穿过定位块延伸至所述定位块的外侧,所述的顶紧销和定位块之间设置有弹簧,且所述顶紧销的内端在弹簧的作用下顶紧在所述顶紧部的斜面上,所述的顶紧块上设置有顶紧螺杆,所述的安装孔内位于所述顶紧块的下侧设置有固定板,所述顶紧螺杆的下端与所述的固定板转动连接。

12.进一步地,所述顶紧螺杆的下端固定设置有转动头,所述的转动头上设置有一呈圆环状的凹槽,所述顶紧螺杆的上方固定设置有第一手轮。

13.进一步地,所述的固定板上设置有一缺口,且所述缺口的盲端呈半圆状。

14.进一步地,所述接料托架的下方设置有废液槽。

15.进一步地,所述的支撑座板上设置有用于指示截料长度的刻度。

16.本实用新型的有益效果是:

17.1、该定长接料装置能够与锯床相配合,并通调整过定位机构的位置一次性调整好截料长度,这样就不需要在每次截断操作前进行长度测量,相对于传统的方式有效的降低了工人的劳动强度,提高了生产效率。

18.2、通过将定长接料装置的托板设置呈对称的两块,一方面能够对管材或用于加工托辊轴的圆钢进行定位,避免发生滚动,另一方面能够使残留在管材或圆钢上的冷却液通过两块托板之间的缝隙流到废液槽内,保证工作环境的整洁。

19.3、由于用于加工托辊体的管材和用于加工托辊轴的圆钢的直径尺寸相差甚大,因此对两块托板之间的缝隙宽度的要求也会不同,本装置中所述的托板与支撑座板之间采用滑动连接,这样可以方便调整两块托板之间缝隙的大小,从而适应托辊体和托辊轴的加工要求。

20.4、该定长接料装置的定位机构能够方便的对位置进行调整,在对位置进行调整时只需要旋动手轮即可。

附图说明

21.图1为本定长接料装置与锯床相配合的状态图;

22.图2为图1中a部分的放大结构示意图;

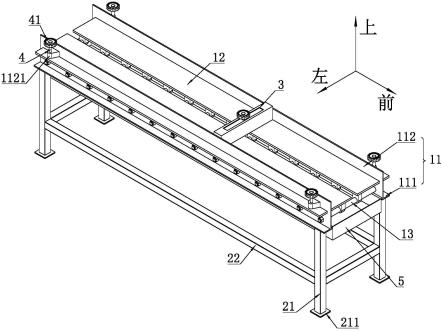

23.图3为本定长接料装置的立体结构示意图;

24.图4为本定长接料装置的左视图;

25.图5为图4中的a-a剖视图;

26.图6为定位块的立体结构示意图;

27.图7为顶紧块的立体结构示意图;

28.图8为顶紧螺杆的立体结构示意图。

29.图中:11-支撑座板,111-横板,112-竖板,1121-耳板,12-托板,121-导向座,13-导向柱,

30.21-立柱,211-地脚板,22-连接梁,

31.3-定位机构,31-定位块,311-安装孔,32-顶紧块,321-导向部,322-顶紧部,33-顶紧销,34-弹簧,35-顶紧螺杆,351-转动头,3511-凹槽,36-固定板,361-缺口,37-第一手轮,

32.4-锁紧螺杆,41-第二手轮,

33.5-废液槽,51-翻边,

34.6-锯床。

具体实施方式

35.实施例一

36.为了方便描述,现定义坐标系如图3所示,并以左右方向为横向,前后方向为纵向,上下方向为竖向。

37.如图3所示,一种定长接料装置包括接料托架和用于支撑所述接料托架的支撑架,

所述的支撑架包括四根呈两行两列的矩阵排布的立柱21,所述立柱21的下端通过焊接的方式固定设置有地脚板211。相邻的两个立柱21之间设置有连接梁22,所述连接梁22的两端分别通过焊接的方式与所述的立柱21固定连接。

38.所述的接料托架包括设置于所述支撑架的上端的两根沿前后方向延伸的支撑座板11,所述支撑座板11的内侧面(以两竖板112相对于的一侧为内侧)上设置有垂直于所述的支撑座板11向内侧延伸的托板12,且两个所述托板12的高度相同。

39.如图2和图5所示,所述的支撑座板11包括一沿水平方向延伸的横板111,所述的横板111上固定设置有垂直于所述的横板111向上延伸的竖板112,所述的托板12设置于所述的竖板112上。作为一种具体实施方式,本实施例中所述竖板112的下端头通过焊接的方式与所述的横板111固定连接。位于左侧的两根立柱21的上端分别与位于左侧的支撑座板11的横板111的前、后两端固定连接,位于右侧的两根立柱21的上端分别与位于有侧支撑座板11的横板111的前、后两端固定连接。

40.如图3所示,两个所述的支撑座板11之间位于所述托板12的上侧设置有可相对于所述的接料托架前后滑动的定位机构3,所述的定位机构3包括定位块31,所述的定位块31和接料托架之间设置有用于固定所述定位块31的锁紧部件。

41.如图5和图6所示,所述的定位块31上设置有一沿上下方向贯穿所述定位块31的安装孔311,所述的安装孔311内设置有一与所述的安装孔311相配合并可以沿所述的安装孔311上下滑动的顶紧块32。

42.如图5和图7所示,所述的顶紧块32包括导向部321,所述导向部321在水平面内的投影与所述安装孔311在水平面内的投影相吻合。所述导向部321的下侧面上设置有一呈倒置的等腰梯形结构的顶紧部322,所述顶紧部322的左侧面和右侧面分别为斜向内下侧延伸的斜面。

43.如图5和图6所示,所述的安装孔311内位于所述顶紧部322的左、右两侧分别设置有顶紧销33,且所述顶紧销33的外端穿过所述安装孔311的侧壁延伸至所述定位块31的外侧,所述的定位块31上设置有用于容纳所述顶紧销33的通孔。所述的顶紧销33和定位块31之间设置有用于阻碍所述的顶紧销33相对于定位块31向外侧移动的弹簧34。作为一种具体实施方式,本实施例中所述的弹簧34套设于所述的顶紧销33上,所述的弹簧34位于所述的安装孔311内,所述弹簧34的外端抵靠在所述安装孔311侧壁的内侧面上,所述弹簧34的内端抵靠在所述顶紧销33的台阶面上,且所述顶紧销33的内端在弹簧34的弹性作用下顶紧在所述顶紧块32顶紧部322的斜面上。优选的,所述顶紧销33的内端为球形面。

44.如图5所示,所述的顶紧块32上设置有一沿上下方向贯穿所述顶紧块32的顶紧螺杆35,所述的顶紧块32与所述的顶紧螺杆35螺纹连接,所述的顶紧块32上设置有与所述的顶紧螺杆35相配合的螺纹通孔。

45.如图5和图6所示,所述定位块31的安装孔311内位于所述顶紧块32的下侧设置有一固定板36,且所述固定板36的前、后两端通过焊接的方式与所述的定位块31固定连接。所述顶紧螺杆35的下端与所述的固定板36转动连接。作为一种具体实施方式,如图8所示,本实施例中所述顶紧螺杆35的下端通过焊接的方式固定设置有一呈圆柱状的转动头351,所述的转动头351上设置有一呈圆环状的凹槽3511。所述的固定板36上设置有一开口朝向左侧或右侧的u型缺口361,所述缺口361的盲端呈半圆状,且直径与所述转动头351凹槽3511

的内径相同。当所述的凹槽3511与所述的缺口361相配合时,所述转动头351的下端面位于所述定位块31下侧面的上方。

46.进一步地,所述顶紧螺杆35的上方固定设置有第一手轮37,优选的,所述的第一手轮37通过紧定螺钉与所述的顶紧螺杆35固定连接。

47.安装时,首先将顶紧螺杆35的转动头351安装到固定板36的缺口361内,然后将顶紧螺杆35的上端插入到所述顶紧块32的螺纹通孔内,并使顶紧块32在水平面内的投影与所述安装孔311重合,然后保持顶紧块32不动,并转动顶紧螺杆35使顶紧块32向下移动,直至所述顶紧螺杆35的上端穿过所述的顶紧块32移动至所述顶紧块32的上方。然后安装上第一手轮37即可。

48.这样,当需要移动定位机构3时,正向旋动手轮,使顶紧块32向上移动,此时顶紧销33会在弹簧34的作用下向内部缩回,定位块31可相对于接料托架正常滑动。移动定位机构3至需要位置之后,反向旋动手轮,是顶紧块32向下移动,此时顶紧销33会在顶紧部322的作用下向外部伸出,直至顶紧固定在所述支撑座板11的竖板112上,弹簧34被压缩,实现定位机构3的固定。

49.进一步地,如图3所示,所述支撑座板11的竖板112上设置有用于容纳所述托板12的导向插孔,所述托板12位于所述的导向插孔内,并可相对于所述的竖板112左右滑动。所述竖板112的前、后两端分别设置有用于顶紧所述托板12的锁紧螺杆4。作为一种具体实施方式,本实施例中所述竖板112的外侧面上位于所述托板12的上侧设置有耳板1121,所述的锁紧螺杆4设置于所述的耳板1121上,并与所述的耳板1121螺纹连接。优选的,所述锁紧螺杆4的上端设置有第二手轮41。

50.进一步地,如图2和图5所示,两个所述支撑座板11的竖板112之间沿前后方向均匀设置有多个导向柱13,且所述导向柱13的左、右两端分别与所述的竖板112固定连接。所述托板12的下侧面的内端设置有与所述的导向柱13一一对应的导向座121,所述的导向座121上设置有与所述的导向柱13相配合的导向孔。

51.这样设计的原因在于,要通过两块托板12之间的缝隙对管材或圆钢形成定位,避免发生滚动,则缝隙的宽度要满足一定的要求,而管材(直径大)和圆钢(直径小)的直径尺寸相差很大,很有可能会出现缝隙的宽度能够满足管材的定位要求,但是当用于圆钢加工时,缝隙就太大了,甚至超过了圆钢的直径。因此通过将托板12设置呈可以滑动的,从而对缝隙的宽度进行调整,这样就可以满足管材和圆钢的加工,而不用专门针对管材或圆钢,具有良好的通用性。

52.另外,即使不考虑管材和圆钢的直径差别,仅对于管材而言,不同的托辊其直径也是不一样的,因此用于加工托辊体管材的直径也是不同的。若托板12之间的缝隙是固定的,对于不同直径的管材而言,其外圆的最低点到地面的距离是不同的,而锯床6的工作台面的高度是一定的,这样为了使接料托架的托板12能够与管材接触,就需要调整接料托架的高度,若通过支撑架来调整接料托架的高度不仅整个装置结构会复杂,而且调整不方便。本装置中的托板12采用可滑动的设计,便能够很方便的进行调节。在使用时,当更换的不同尺寸的管材需要重新调整接料装置的高度时,只需要将更换后的管材放置在锯床6的工作台面上,并人工进行临时的压紧固定,然后向内侧推动托板12,直至所述托板12的内端边缘与管材接触,然后拧紧锁紧螺杆4即可,调整过程非常方便。

53.进一步地,如图2和图5所示,所述接料托架的下方设置有废液槽5。作为一种具体实施方式,本实施例中所述废液槽5的左侧面和右侧面上分别设置有垂直于所述的废液槽5向外侧延伸的翻边51,所述的翻边51搭接压紧在所述横板111的内端部上。

54.进一步地,所述支撑座板11的竖板112的外侧面上设置有用于指示截料长度的刻度(图中未示出)。

55.如图1所示,该定长截料装置整体放置在锯床6的下游侧,工作时,首先根据截料长度调整定位机构3的位置。然后开启锯床6,截料时只需要拖动管材或者圆钢使其抵靠在定位块31上,然后进行切割即可。

56.实施例二

57.所述的支撑座板11仅包括竖板112,所述立柱21的上端设置有沿前后方向贯穿所述立柱21的插槽,所述竖板112的下端插入到所述的插槽内,并通过焊接的方式与所述的立柱21固定连接。所述的废液槽5设置于所述的支撑架上,且所述废液槽5的前、后两端分别搭接在位于前、后两侧的连接梁22上。

58.其余结构同实施例一。

59.实施例三

60.所述的锁紧部件包括设置于所述定位块31左、右两侧的螺柱,所述支撑座板11的竖板112上设置有与所述的螺柱相配合的滑槽。所述的螺柱上位于所述竖板112的外侧设置有锁紧螺母。其余结构同实施例一。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1